Изобретение относится к способу литья полимерных материалов и к литейной форме для пластиков, а именно полиуретановых эластомеров.

Известен способ изготовления полых изделий (манжет) из эластомерного материала, в частности из полиуретана (патент РФ №2174631, МКП F16J 15/32, опубл. 10.10.2001). Способ включает подачу реакционной массы в литейную форму для формования полого изделия, термостатирование и охлаждение. Внутреннюю поверхность полого изделия формируют внутренней металлической обечайкой, вставленной с зазором в наружную металлическую обечайку. После охлаждения литейную форму разбирают: снимают с внешней поверхности готового изделия наружную обечайку и отделяют от внутренней поверхности изделия внутреннюю обечайку. В результате получают полое изделие трубчатой формы с открытыми концами.

Формирование внутренней поверхности полого изделия с помощью внутренней металлической обечайки сложно применить в отношении замкнутого изделия, потому что внутреннюю обечайку или невозможно извлечь из замкнутого изделия, или необходимы дополнительные операции способа и усложнение литейной формы.

Задачей изобретения, относящегося к способу, является создание более простого способа изготовления полого изделия из полиуретанового эластомера.

Технический результат изобретения, относящегося к способу, заключается в том, что формирование внутренней поверхности полого изделия проводят таким образом, что не требуется отделение внутренней поверхности готового изделия от литейной формы.

Как и наиболее близкий аналог, способ изготовления полого изделия из полиуретанового эластомера включает подачу расплава полиуретанового эластомера в литейную форму для формования полого изделия, термостатирование и охлаждение.

В отличие от наиболее близкого аналога расплав подают на замкнутую герметичную оболочку из термопластичной полиуретановой пленки, надувают упомянутую оболочку газом до или после подачи расплава.

Для повышения адгезии расплава полиуретанового эластомера к термопластичной полиуретановой пленке на внешнюю поверхность упомянутой оболочки наносят полиуретановую мастику перед подачей расплава в литейную форму.

Осуществление изобретения, относящегося к заявляемому способу, раскрыто ниже.

Расплав полиуретанового эластомера (термо- или реактопласта) заливают в литейную форму, предназначенную для формования полого изделия. В конкретной реализации способа в предварительно подогретую литейную форму заливают расплав термопластичного полиуретанового эластомера марки АДВ температурой 70-100°C. Причем этот расплав заливают в литейную форму на находящуюся там замкнутую герметичную оболочку из термопластичной полиуретановой пленки. Полиуретановая пленка оболочки должна быть термопластичной, потому что ее подвергают размягчению не один раз: во-первых, при сваривании концов пленки для предания ей конфигурации замкнутой оболочки, соответствующей требуемой замкнутой внутренней поверхности готового изделия (например цилиндрической, шарообразной и др.), во-вторых, при нагревании в литейной форме. Существуют различные марки термопластичных полиуретановых пленок различных фирм: Epurex Films (Германия), Elastollan (Германия), Ellas (Корея), Pellethane (США) и другие, которые можно использовать при изготовлении оболочки. В конкретной реализации заявляемого способа используют пленку марки «Витур» (Россия) толщиной 900 микрон. Однако толщина пленки может быть иной в зависимости от изготавливаемого изделия.

Замкнутую герметичную оболочку надувают газом до подачи расплава, например для выравнивания поверхности оболочки, или после подачи расплава, например для выравнивания толщины стенки полого изделия. В результате внутри расплава полиуретанового эластомера образуется полое пространство, ограниченное замкнутой герметичной оболочкой из термопластичной полиуретановой пленки. Затем проводят термостатирование в термошкафу при температуре 50-70°C, например, 4 часа. Время термостатирования зависит от размеров изделия. Изделие в литейной форме охлаждают до комнатной температуры и извлекают из литейной формы. При этом термопластичная полиуретановая пленка замкнутой оболочки становится частью готового изделия и не требует извлечения. Наружную часть литейной формы разбирают. Замкнутое полое изделие готово.

На внешнюю поверхность замкнутой герметичной оболочки из термопластичной полиуретановой пленки может быть нанесена полиуретановая мастика перед подачей расплава полиуретанового эластомера в литейную форму для повышения адгезии расплава к термопластичной полиуретановой пленке.

Для осуществления способа предназначена литейная разборная форма, заявляемая в качестве изобретения.

Известна литейная разборная форма для изготовления полого изделия (манжеты) из эластомерного материала (полиуретана), описанная в патенте РФ №2174631, МКП F16J 15/32, опубл. 10.10.2001 и принятая за наиболее близкий аналог (прототип). Корпусом и внутренней частью формы являются металлические цилиндрические обечайки (5) и (4) разного диаметра, центрированные относительно одной оси и установленные торцами на одном основании (1). Полость между обечайками заполняют расплавом полиуретана, который затем термостатируют и охлаждают. Литейную форму разбирают и получают трубчатую заготовку. Однако разборная литейная форма, в которой внутренняя часть выполнена из жесткого материала (металла), сложна в использовании при производстве замкнутых изделий, так как существует проблема извлечения внутренней части литейной формы из готового изделия.

Задачей изобретения, относящегося к литейной форме, является создание более технологичной литейной формы, предназначенной для изготовления полого изделия из полиуретанового эластомера замкнутой конфигурации.

Технический результат заключается в том, что внутренняя часть литейной формы становится частью изготовленного изделия и поэтому не требует извлечения.

Как и наиболее близкий аналог, литейная разборная форма для изготовления полого изделия из полиуретанового эластомера содержит корпус, внутреннюю полую часть, входящую в корпус с образованием между ними промежутка.

В отличие от наиболее близкого аналога внутренняя полая часть выполнена в виде замкнутой герметичной оболочки из термопластичной полиуретановой пленки с отверстием для подачи в нее газа, а корпус имеет два отверстия, максимально удаленные друг от друга соответственно для создания вакуума и подачи расплава полиуретанового эластомера.

Для повышения адгезии расплава полиуретанового эластомера к внутренней оболочке литейной формы на внешнюю поверхность этой оболочки нанесена полиуретановая мастика.

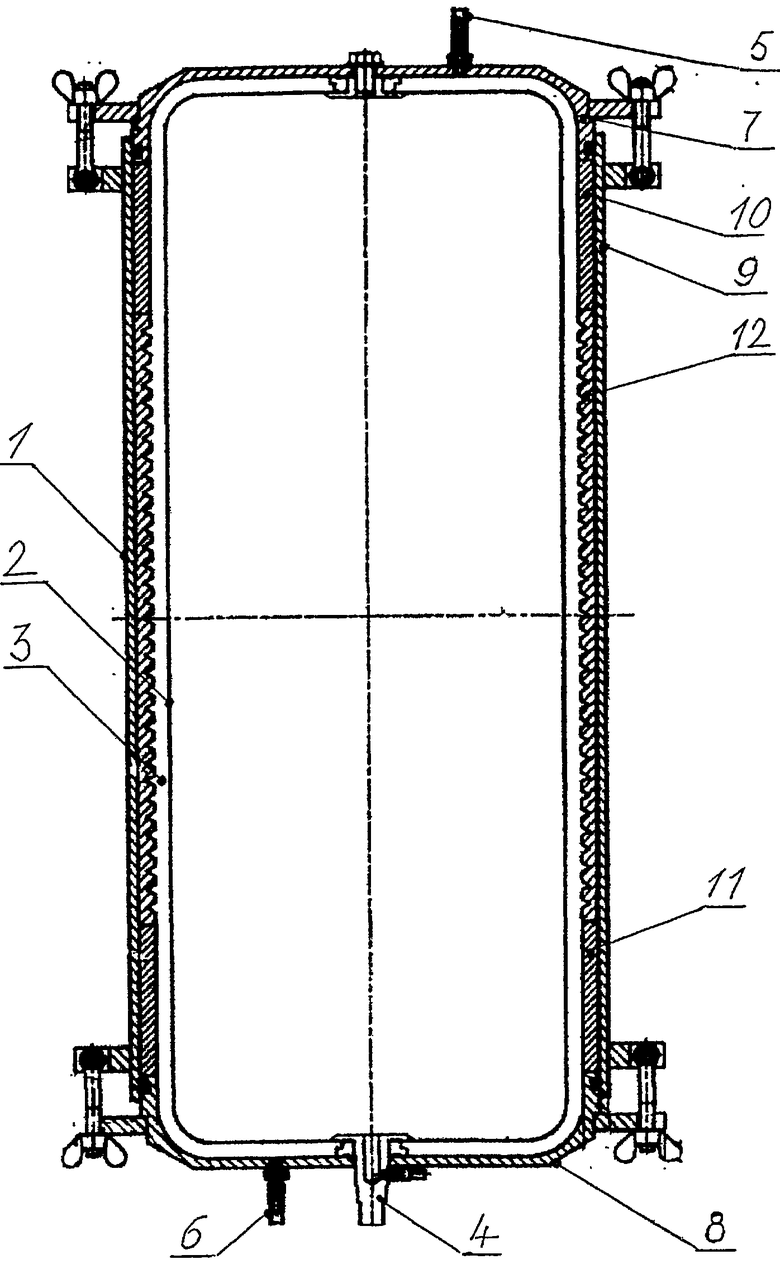

Заявляемая разборная литейная форма изображена на чертеже со следующими обозначениями:

1 - корпус,

2 - оболочка,

3 - промежуток между корпусом и оболочкой,

4 - отверстие для подачи газа в оболочку,

5 - отверстие на корпусе для создания вакуума,

6 - отверстие на корпусе для подачи расплава полиуретанового эластомера,

7 - крышка на корпусе,

8 - крышка на корпусе,

9 - внешняя обечайка,

10 - внутренняя обечайка,

11 - внутренняя обечайка,

12 - промежуточная обечайка.

Литейная разборная форма для изготовления полого изделия из полиуретанового эластомера содержит корпус 1, конфигурация которого соответствует требуемой конфигурации готового изделия. В конкретном исполнении корпус 1 выполнен цилиндрическим. Внутреннюю полую часть литейной формы составляет замкнутая герметичная оболочка 2, выполненная из термопластичной полиуретановой пленки. Выбор полиуретана в качестве материала пленки определяется хорошей адгезионной способностью к нему расплава полиуретанового эластомера, которым наполняют литейную форму. В результате полиуретановая пленка становится частью готового изделия из полиуретанового эластомера. Поскольку пленка термопластична, то возможно ее многократное нагревание: можно расплавить концы пленки и соединить в замкнутую оболочку 2 требуемой конфигурации, а затем еще раз нагреть оболочку 2 из этой пленки при термостатировании.

Между корпусом 1 и оболочкой 2 имеется промежуток 3, в который подают исходный расплав полиуретанового эластомера и который определяет, какие стенки будут у готового изделия (их толщину и конфигурацию).

Для выравнивания поверхности оболочки 2 из термопластичной полиуретановой пленки, для варьирования толщины стенки полого изделия, а также в качестве элемента, который будет входить в готовое изделие, в замкнутой герметичной оболочке 2 выполнено отверстие 4 для подачи в оболочку 2 газа. В конкретном исполнении отверстие 4 выполнено в виде трубного штуцера, проходящего через корпус 1 в оболочку 2. Надувая оболочку 2 газом, можно, во-первых, выровнять поверхность оболочки 1, если она легла в корпусе 1 со смятием. Во-вторых, раздувая оболочку 2 в большей мере, можно уменьшить промежуток 3 и тем самым уменьшить толщину стенки готового изделия и наоборот. В отличие от прототипа для получения разной толщины стенки готового изделия не нужно менять внутреннюю часть литейной формы с одного на другой размер, а можно размещать в корпусе 1 универсальную оболочку 1 одного и того же размера, что упрощает работу с заявляемой литейной формой. В-третьих, за счет отверстия 4 в оболочке 2 литейной формы в готовом изделии будет такое же отверстие для подачи газа и надувания готового изделия.

Корпус 1 содержит два отверстия, максимально удаленные друг от друга: отверстие 5 для создания вакуума и отверстие 6 для подачи расплава полиуретанового эластомера.

С одной стороны литейной формы через отверстие 5 в промежутке 3 создается вакуум с помощью вакуумного насоса (не показан), с другой стороны в промежуток 3 через отверстие 6 поступает расплав полиуретанового эластомера. В отверстие 4 подают газ для выравнивания оболочки 2 изнутри. Затем проводят термостатирование и охлаждение.

После изготовления изделия литейную форму разбирают и извлекают готовое изделие, причем оболочка 2 становится частью готового изделия. В конкретном исполнении для обеспечения разбора литейной формы предусмотрены две противоположно установленные на корпусе 1 съемные крышки 7 и 8, внешняя металлическая обечайка 9, к которой крепятся крышки 7 и 8, две внутренние разнесенные металлические обечайки 10 и 11, упирающиеся торцами в соответствующие крышки 7 и 8, и установленная между внутренними обечайками 10 и 11 промежуточная обечайка 12, имеющая внутреннюю конфигурацию (выступы), определяющую рельеф внешней поверхности готового изделия. Форма съемных крышек 7 и 8 также соответствует конфигурации готового изделия.

На внешнюю поверхность оболочки 2 может быть нанесена полиуретановая мастика (не показана) для улучшения адгезии расплава полиуретанового эластомера с термопластичной полиуретановой пленкой.

Вывод: в аявляемом способе формирование внутренней поверхности полого изделия проводят таким образом, что не требуется последующее отделение внутренней поверхности готового изделия от литейной формы, что упрощает способ в случае необходимости получения замкнутого герметичного изделия типа шара, цилиндра и подобного. А в заявляемой литейной форме для изготовления полого изделия из полиуретанового эластомера внутренняя часть литейной формы становится частью изготовленного изделия и не требует извлечения, поэтому эту форму можно использовать для замкнутых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сферообразных двухслойных изделий из полиуретана | 2015 |

|

RU2628392C2 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312738C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 2001 |

|

RU2209732C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУКАВНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2406608C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНАТОМИЧЕСКИХ МОДЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189201C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2013 |

|

RU2542859C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА АППАРАТЫ | 2001 |

|

RU2211995C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЧНОГО ПЕРЕКРЫТИЯ ВНУТРЕННЕЙ ПОЛОСТИ ТРУБОПРОВОДА | 2013 |

|

RU2545114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

Группа изобретений относится к способу литья полимерных материалов и к литейной форме для пластиков, а именно: полиуретановых эластомеров. Способ изготовления полого изделия из полиуретанового эластомера включает подачу расплава полиуретанового эластомера в литейную форму для формования полого изделия с внешней и внутренней поверхностью, термостатирование и охлаждение, причем формирование внутренней поверхности полого изделия проводят с помощью термопластичной полиуретановой пленки. Литейная разборная форма для осуществления способа содержит корпус (1), внутреннюю полую часть (2), входящую в корпус с образованием между ними промежутка (3). Внутренняя полая часть разборной литейной формы выполнена в виде замкнутой герметичной оболочки (2) из термопластичной полиуретановой пленки с отверстием (4) для подачи в нее газа, а корпус (1) имеет два отверстия (5) и (6), максимально удаленные друг от друга соответственно для создания вакуума и подачи расплава полиуретанового эластомера. Технический результат, достигаемый при использовании способа и литьевой формы по изобретениям, заключается в том, что при использовании в них термопластичной полиуретановой пленки не требуется ее отделение от внутренней поверхности готового изделия, так как эта пленка составляет нео- тъемлемую часть готового изделия, также упрощается способ изготовления, а литьевая форма становится более технологичной для изготовления замкнутых полиуретановых изделий. 2 н.з. и 2 з.п. ф-лы, 1 ил.

1. Способ изготовления полого изделия из полиуретанового эластомера, включающий подачу расплава полиуретанового эластомера в литейную форму для формования полого изделия, термостатирование и охлаждение, отличающийся тем, что расплав подают на замкнутую герметичную оболочку из термопластичной полиуретановой пленки, надутую газом.

2. Способ по п.1, отличающийся тем, что на внешнюю поверхность упомянутой оболочки наносят полиуретановую мастику перед подачей расплава в литейную форму.

3. Литейная разборная форма для изготовления полого изделия из полиуретанового эластомера, содержащая корпус, внутреннюю полую часть, входящую в корпус с образованием между ними промежутка, отличающаяся тем, что внутренняя полая часть выполнена в виде замкнутой герметичной оболочки из термопластичной полиуретановой пленки с отверстием для подачи в нее газа, а корпус имеет два отверстия, максимально удаленные друг от друга соответственно для создания вакуума и подачи расплава полиуретанового эластомера.

4. Литейная разборная форма по п.3, отличающаяся тем, что на внешнюю поверхность упомянутой оболочки нанесена полиуретановая мастика.

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2174632C2 |

| RU 2008103320 A, 10.08.2009 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ФОРМОВАННОЙ СИНТЕТИЧЕСКОЙ ЧАСТИ И ЧАСТЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1999 |

|

RU2244626C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| JP 61078618 A, 22.04.1986 | |||

| WO 2010051973 A1, 14.05.2010 | |||

| Механизм для центрирования рулонов горячекатаных полос | 1958 |

|

SU115434A1 |

Авторы

Даты

2014-05-20—Публикация

2012-07-12—Подача