Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении электродов для щелочных аккумуляторов.

Известен способ изготовления электрода на основе гидроксида никеля, легированного кобальтом (Заявка Франции N 2602612; МКИ4 H 01 M 4/52, 4/32, 1986 г.). Способ заключается в том, что в высокопористую металлическую основу из, например, нетканого материала, вводят активное вещество на основе гидроксида никеля с определенным содержанием кобальта. Активное вещество заполняет часть пор металлической основы, при этом кобальт образует гетерогенную дисперсную среду внутри активного вещества. Получают электрод с повышенной емкостью.

Недостатком способа является то, что активная масса электрода работает не в полном объеме, поскольку кобальт в ней распределен в виде отдельных частиц, что не обеспечивает необходимую проводимость.

Наиболее близким по технической сущности к предложенному способу и принятым нами за прототип является способ создания материала для электродов гальванических элементов с повышенной электропроводностью, представленный в патенте ФРГ N 2327931, кл. H 01 M 4/52, 1976 г. Способ заключается в получении тонких металлических частиц при термическом разложении паров карбонилов металлов с последующим нагревом полученного материала до 500oC в течение 5 часов, его измельчением и введением в активный материал отрицательного электрода.

Недостатком этого способа является то, что полученный из карбонилов материал вводят в активную массу электродов в виде порошка, что не обеспечивает необходимую проводимость, а также включает в себя несколько дополнительных операций по получению электропроводящей добавки, что в целом усложняет технологию получения активной массы.

Задачей данного изобретения является разработка способа получения активной массы для щелочных аккумуляторов с повышенной электропроводимостью за счет нанесения на частицы порошка активной массы металлической пленки без ухудшения ее рабочих свойств, а также упрощение способа.

Указанная техническая задача решена предложенным способом изготовления активной массы для щелочных аккумуляторов путем нанесения металлических покрытий на частицы порошка активной массы при термическом разложении легколетучих металлоорганических соединений (МОС), в котором, согласно изобретению, порошок активной массы смешивают с легколетучим металлоорганическим соединением, плавно нагревают при перемешивании до температуры на 20-75oC выше температуры начала разложения используемого металлоорганического соединения и выдерживают при этой температуре до полного разложения металлоорганического соединения на частицах порошка активной массы.

Нижняя граница температурного интервала (20oC) определяется скоростью разложения используемого МОС, а верхняя граница (75oC) определяется возможностью ухудшения рабочих свойств материала активной массы и исключением разложения МОС в объеме.

В качестве легколетучего металлоорганического соединения используют карбонилы металлов и другие соединения, например, бис-этилбензолхром.

В качестве порошка активной массы берут любые используемые для этой цели соединения, в частности, гидрат закиси никеля, оксид кадмия.

Способ осуществляют следующим образом.

В реактор барабанного типа загружают порошок активной массы и легколетучее металлоорганическое соединение (МОС). Реактор закрывают, продувают инертным газом, включают мешалку со скоростью вращения 10-30 об/мин. Постепенно нагревают со скоростью 5-50oC/мин до температуры на 20-75oC выше температуры заметного разложения МОС, но не выше температуры ухудшения рабочих свойств материала активной массы.

Используемое МОС разлагается на поверхности частиц активной массы, образуя металлическое покрытие. Выделяющийся при этом оксид углерода или другие продукты термического разложения МОС выводят через ловушку и сжигают на горелке.

Прекращение выделения газообразных продуктов из реактора указывает на завершение разложения МОС.

Реактор продувают инертным газом, охлаждают, выгружают и взвешивают отметаллизированный порошок. Количество осажденного металла определяют по привесу порошка или химическим методом. Равномерность нанесения металлической пленки на частицы порошка оценивают визуально и под микроскопом.

Пример 1.

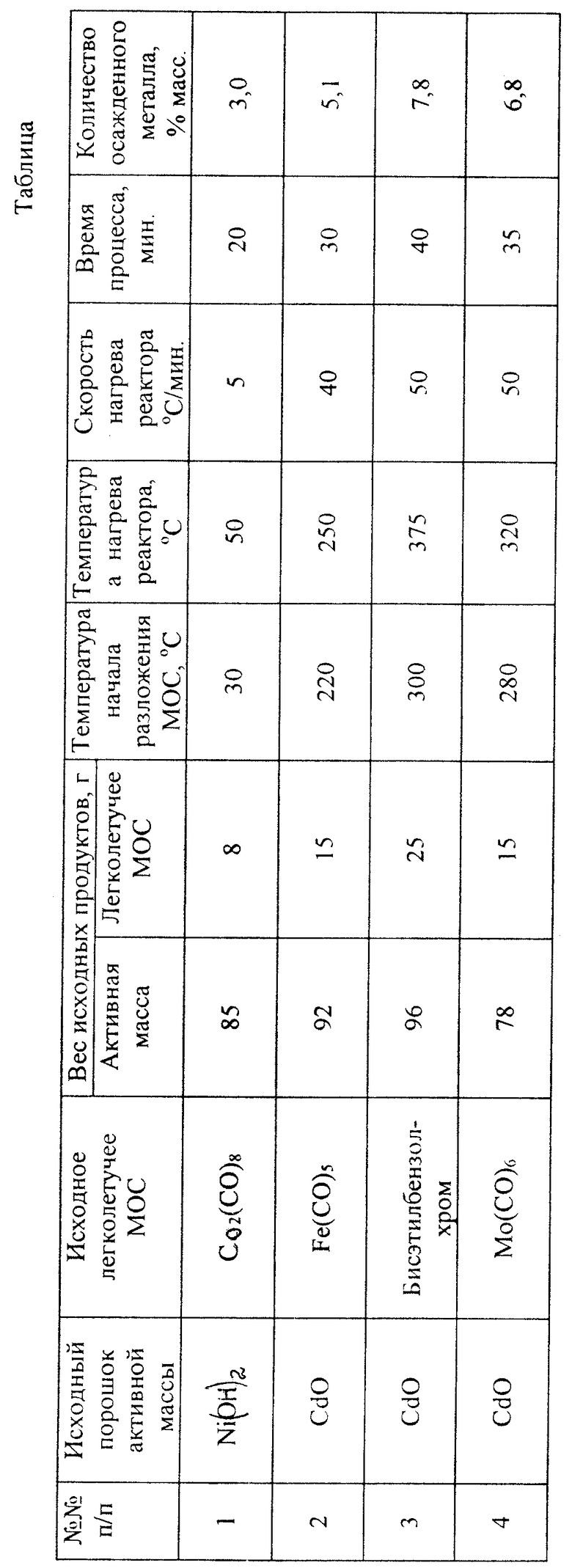

В реактор барабанного типа загружают 85 г активной массы в виде частиц гидрата закиси никеля и в токе азота 8 г октакарбонила дикобальта. Реактор закрывают, продувают азотом, включают его вращение со скоростью 20 об/мин и постепенно со скоростью 5oC/мин нагревают до температуры 50oC. Карбонил кобальта разлагается на поверхности частиц гидрида закиси никеля, образуя металлическое покрытие. Выделяющийся в процессе монооксид углерода пробулькивает через воду в ловушках, установленных после реактора, и далее сгорает на горелке. Прекращение пробулькивания газа через воду в ловушках свидетельствует о завершении процесса. Реактор продувают азотом и охлаждают до температуры окружающей среды. Отметаллизированный порошок выгружают и определяют привес металла. Другие примеры приведены в таблице.

Предложенный способ позволяет наносить на частицы порошка активной массы равномерное покрытие металла в виде пленки, при этом обеспечиваются условия полного использования активных свойств металла, например, электропроводимости.

Способ прост в осуществлении и выполняется в одну стадию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОРОШКИ АБРАЗИВНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169638C1 |

| ХИМИЧЕСКАЯ ГАЗОФАЗНАЯ МЕТАЛЛИЗАЦИЯ ТКАНЕЙ И НЕТКАНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2011 |

|

RU2447191C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ТРИФЕНИЛСИЛИЛ)ХРОМАТА | 1998 |

|

RU2139882C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ВКЛАДЫШАХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1999 |

|

RU2177568C2 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1999 |

|

RU2162735C1 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1996 |

|

RU2118561C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛСИЛАНА | 1999 |

|

RU2162854C1 |

Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении электродов для щелочных аккумуляторов. Технической задачей изобретения является получение активной массы для щелочных аккумуляторов за счет нанесения на частицы порошка активной массы металлической пленки, а также упрощение способа. Технический результат достигается тем, что порошок активной массы смешивают с легколетучим металлоорганическим соединением, плавно нагревают при перемешивании до температуры на 20-75°С выше температуры начала разложения используемого металлоорганического соединения и выдерживают при этой температуре до полного разложения металлоорганического соединения. В качестве металлоорганического соединения используют карбонилы металлов, бисэтилбензолхром. Способ позволяет наносить на частицы порошка активной массы равномерное покрытие металла в виде пленки, при этом обеспечиваются условия полного использования активных свойств металла, например электропроводимости. Способ прост в осуществлении, выполняется в одну стадию. 1 з.п. ф-лы, 1 табл.

| СПОСОБ АКТИВИРОВАНИЯ ГАЗОВОГО УГОЛЬНОГОЭЛЕКТРОДА | 0 |

|

SU196955A1 |

| Активная масса отрицательного электрода щелочного никель-железного аккумулятора | 1976 |

|

SU559306A1 |

| НАСАДКА РОТОРА | 2006 |

|

RU2327931C1 |

| АКСИАЛЬНОЕ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2015 |

|

RU2602612C1 |

Авторы

Даты

2001-10-10—Публикация

1999-12-06—Подача