Изобретение относится к химической технологии, в частности к процессу получения компонента катализатора полимеризации олефинов-бис(трифенилсилил)хромата (СХ) (марка Ставхромат), синтезируемого взаимодействием трехокиси хрома (хромового ангидрида) и трифенилсиланола (ТФС) по реакции (1):

CrO3 + 2(C6H5)3SiOH ---> [(C6H5)3SiO]2CrO2 + H2O (1)

Известен ряд способов получения СХ, среди которых в промышленности нашел применение способ, основанный на реакции (1) (Ю.В.Макаров, Н.Н.Корнеев, П.Г. Мелехин, А.Б.Кудряшов, "Разработки технологии получения бис(трифенилсилил)хромата" в сб. научн.трудов "Металлоорганические компоненты катализаторов", М., ГНИИХТЭОС/НИИТЭХИМ, 1986 г., стр. 92). Взаимодействие хромового ангидрида и ТФС проводят в среде четыреххлористого углерода (CCl4) и для связывания выделяющейся воды в реакционную смесь добавляют безводный сульфат магния. Далее реакционную смесь нагревают до температуры около 60oC, затем отфильтровывают от твердых примесей. Целевой СХ выделяют в кристаллическом виде, для чего к фильтрату добавляют гептан при температуре 20-25oC.

Основным недостатком указанного способа получения СХ является необходимость разбавления раствора СХ в CCl4 эталонным гептаном (синтетическим продуктом, не содержащим примесей непредельных углеводородов и прочих примесей, способных вступать во взаимодействие с сильным окислителем - СХ).

Наиболее близким по технической сущности способом получения СХ является способ, основанный на той же реакции (1) хромового ангидрида с ТФС в присутствии безводного сульфата магния с среде CCl4 при температуре от 50 до 60oC (Патент РФ N 1633788, кл. C 07 F 7/08, 11/00, от 09.01.92 г.), когда реакционную смесь фильтруют, а затем к фильтрату добавляют охлажденный до температуры минус 10 - минус 20oC CCl4, содержащий от 0,5 до 3 мас.% хлористого калия (KCl) от количества кристаллизуемого СХ (гептан не используется).

Недостатками способа-прототипа являются:

- необходимость добавления KCl в виде твердой фазы к CCl4 или (что важно с позиций безопасного введения процесса) к маточному раствору фильтрата СХ, возвращаемого на синтез, поскольку в этом случае происходит разгерметизация оборудования (СХ, содержащийся в "маточнике" относится к 1 классу опасности - ПДК р.з. = 0,01 мг/м3 по ГОСТ 12.1.005-86), что может повлечь за собой также и снижение качества целевого СХ за счет попадания воздуха в реакционный объем (операции по синтезу и выделению СХ проводят в атмосфере особочистого азота: основного вещества - азота - не менее 99,98%; кислорода - не более 0,00005%, точка росы - не выше минус 75oC);

- необходимость использования добавочного количества CCl4, подаваемого к реакционной массе для осаждения СХ;

- технологические и экономические трудности, связанные с обеспечением подачи хладоагента для охлаждения до минус 10 - минус 20oC CCl4.

Технической задачей настоящего изобретения является упрощение способа получения СХ, повышение безопасности ведения процесса за счет исключения дополнительной стадии разгерметизации оборудования и снижения затрат (в том числе, расхода растворителя и энергозатрат на дополнительное охлаждение растворителей и реакционных смесей).

Технический результат достигается тем, что способ получения бис(трифенилсилил)хромата включает взаимодействие хромового ангидрида с трифенилсиланолом в присутствии водоотнимающего агента - безводного сульфата магния в среде четыреххлористого углерода при повышенной температуре с последующей фильтрацией нагретой реакционной смеси от твердых примесей и выделением из фильтрата при пониженной температуре кристаллического целевого продукта, в котором согласно изобретению взаимодействие хромового ангидрида проводят в присутствии сульфата магния и дополнительно - галогенида щелочного металла, взятого в количестве от 1,5 до 5 мольн.% в расчете на целевой бис(трифенилсилил)хромат, в среде четыреххлористого углерода, при этом из фильтрата кристаллический продукт выделяют при температуре от минус 5 до плюс 5oC. В качестве галогенида щелочного металла берут хлорид лития (LiCl), хлорид натрия (NaCl), хлорид калия (KCl), бромид натрия (NaBr), бромид калия (KBr) и т.п.

Отличительной особенностью предложенного способа является введение на стадии синтеза (взаимодействие трифенилсиланола и хромового ангидрида) дополнительно галогенида щелочного металла. Неожиданным оказалось то, что введение галогенида щелочного металла на стадии синтеза привело к изменению течения стадии осаждения (выделения) целевого СХ. Так, ввиду плохой растворимости галогенидов щелочных металлов в чистом CCl4 не предполагалось, что галогениды металлов повлияют на ход процесса, в частности на изменение температуры кристаллизации СХ, выделяемого с достаточно высоким выходом, из растворов, а также на гранулометрию (проход через сито с определенным размером ячеек) кристаллов СХ и снижение расхода растворителя - CCl4.

Нижеследующие примеры поясняют изобретение. (Все операции по синтезу СХ проводят в атмосфере очищенного азота).

Пример 1. (По прототипу). В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником и капельной воронкой "с обводом", после заполнения аппаратуры азотом в токе азота загружают 14 г (0,05 моля) ТФС, 140 г CCl4. При перемешивании в токе азота к реакционной смеси добавляют 3,5 г (0,035 моля) трехокиси хрома и 2,5 г (0,02 моля) безводного сульфата магния. Смесь выдерживают при перемешивании при температуре около 60oC в течение 4 часов, а затем реакционную массу отфильтровывают от твердых примесей на фильтровальной воронке с рубашкой, обогреваемой маслом с температурой около 65oC. Полученный раствор СХ в четыреххлористом углероде нагревают при перемешивании до 65oC и по сифону передавливают в колбу, снабженную мешалкой, обратным холодильником, термометром и вводом раствора СХ. Предварительно в эту колбу заливают 280 г охлажденного до температуры минус 15oC четыреххлористого углерода, содержащего 0,35 хлористого калия (0,0047 моля) или 2,7 мас. % от целевого СХ. Реакционную массу охлаждают при перемешивании до температуры около минус 15oC и выдерживают при этой температуре 1 час. Выпавшие кристаллы СХ отфильтровывают, отделяют маточный раствор (в дальнейшем маточный раствор используют в следующих операциях по синтезу СХ). На фильтре сушат кристаллы СХ путем подачи подогретого до температуры около 110-120oC азота до постоянной массы. Получают 12,85 г СХ (выход 81%), который весь просеивается через сито 0,25 мм. Содержание основного вещества в продукте 96,9%, содержание хлорида калия (согласно данным анализа по содержанию хлориона в СХ) - 2,4 мас.% или 16,4 мольн.%, общая масса CCl4, поданного на синтез - 420 г.

Пример 2. В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником и капельной воронкой "с обводом", после заполнения системы азотом в токе азота загружают 14 г (0,05 моля) ТФС, 230 г - CCl4. При перемешивании в токе азота к реакционной смеси добавляют 3,5 г трехокиси хрома, 2,5 г (0,02 моля) безводного сульфата магния и 0,02 г (0,00035 моля) хлорида натрия.

Реакционную смесь выдерживают при перемешивании при температуре около 60oC в течение 4,5 часов. Затем реакционную смесь отфильтровывают от твердых примесей на фильтровальной воронке с рубашкой, обогреваемой маслом с температурой около 70oC. Полученный фильтрат (раствор СХ в CCl4) постепенно охлаждают до комнатной температуры и путем подачи заложенного теплоносителя в рубашку реактора доводят температуру до 0 - минус 5oC. Охлажденную суспензию кристаллов СХ отфильтровывают, промывают 50 г CCl4 (температура CCl4 около 0oC) и сушат на фильтре путем подачи нагретого до температуры 110-115oC азота до постоянной массы. Получают 12,34 г СХ (выход 77,8%), который весь просеивают через сито 0,25 мм. Содержание основного вещества в продукте 96,7%, содержание хлорида натрия (согласно данным анализа по содержанию хлор-иона с СХ) 0,12 мас.% или 1,3 мольн.%. Общая масса CCl4, поданного на синтез - 280 г.

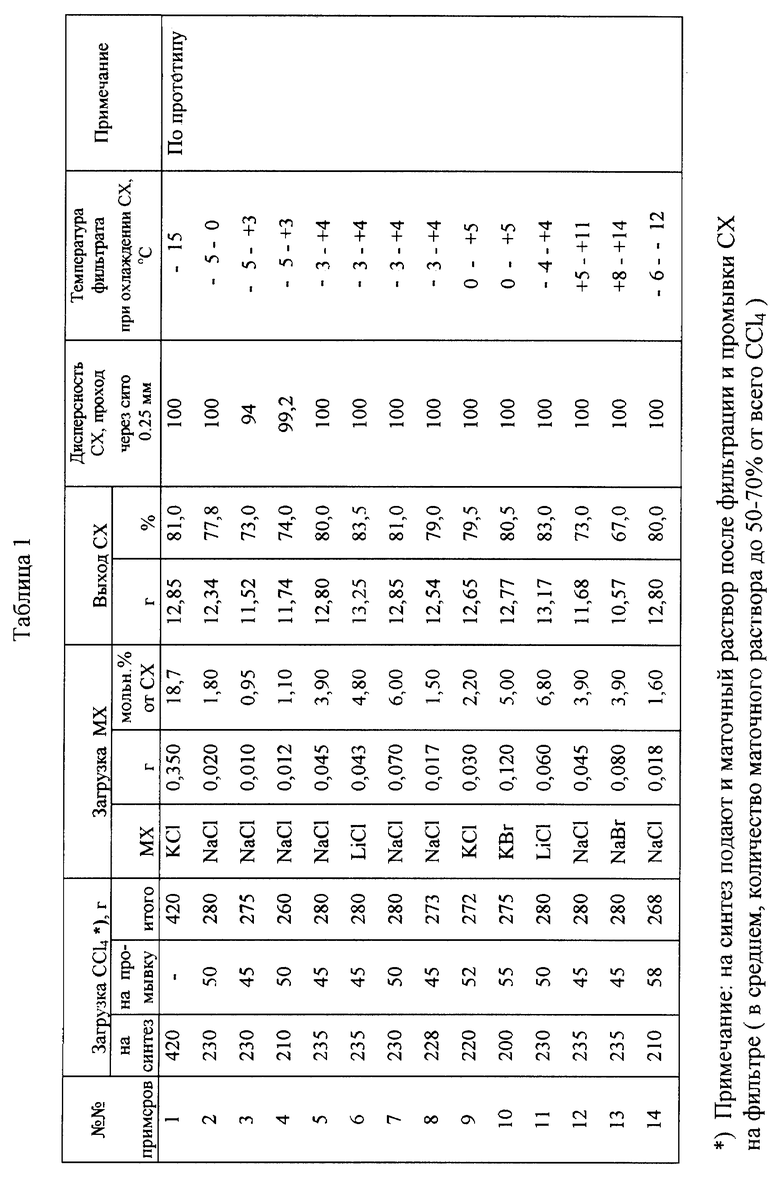

Примеры 3-14. Представленные в таблице (см.в конце описания) данные по описаниям процесса получения СХ с использованием хлоридов щелочных металлов в качестве добавок, основаны на стандартных для данного описания загрузках исходных реагентов (см. пример 2), а именно: 14 г ТФС; 3,5 г CrO3; 2,5 г безводного сульфата магния; около 230 г CCl4 ( в том числе и маточный раствор CCl4, после предыдущих операций синтеза СХ, полученный на стадиях фильтрации СХ и его промывки), а также 40-60 г CCl4 на промывку СХ. Добавки галогенидов щелочных металлов, указанные в таблице, подавались непосредственно на стадии загрузки исходных реагентов. Как следует из представленных в таблице примеров, нижний предел количества галогенидов щелочных металлов, добавляемых на стадии синтеза СХ, определяется выходом целевого СХ (ср. примеры 3,4 и примеры 2,8) и, что самое главное, качеством СХ в плане характеристик дисперсности продукта (проход через сито 0,25 мм);

- верхний предел количества галогенидов щелочных металлов (до 6 мольн. %), добавляемых на стадии синтеза СХ, обусловливается как нецелесообразностью подачи излишних количеств добавочного компонента, так и ограниченной растворимостью, солей щелочных металлов в реакционной смеси (см. примеры 6, 11); очевидно что в нагретой до 60oC реакционной смеси за счет "солевого эффекта" растворяется только определенное количество галогенидов щелочного металла (избыток удаляется с осадком на стадии фильтрации горячей реакционной смеси). Расход растворителя (четыреххлористого углерода - CCl4) по сравнению с прототипом (см.примеры 1 и 2-14) снижается на 30-35%.

Одним из преимуществ предложенного способа получения СХ является значительное уменьшение расхода хладагента на охлаждение фильтрата при выделении целевого СХ: вместо минус 20 - минус 10oC на стадии выделения СХ из раствора необходимы экономически более выгодные температуры - от минус 5 до плюс 5oC (см.примеры 1 и 2, 5-11).

Нижний предел охлаждения фильтрата СХ на стадии выделения целевого продукта характеризует пример 14, когда чрезмерное захолаживание реакционной смеси не приводит к увеличению выхода целевого продукта (см. примеры 5, 9); верхнюю границу температур кристаллизации СХ из фильтрата характеризуют примеры 5-11 и 12-13 (увеличение температуры на стадии осаждения приводит к снижению выхода целевого продукта).

По сравнению с прототипом предложенный способ больше отвечает требованиям техники безопасности, так как все твердые компоненты загружают одновременно. Кроме того, как следует из сравнения примеров 1 и 2, целевой продукт (СХ), полученный по предложенному способу, содержит в несколько раз меньше примеси щелочного металла (балласта).

Указанные выше преимущества предложенного способа обеспечивают упрощение процесса в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИС-(ЦИКЛОПЕНТАДИЕНИЛ)ХРОМА | 1998 |

|

RU2139883C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСИЛАНОВ | 1999 |

|

RU2155189C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕТРАГИДРОФУРАНА ДЛЯ ИСПОЛЬЗОВАНИЯ В МАГНИЙОРГАНИЧЕСКОМ СИНТЕЗЕ | 1996 |

|

RU2098414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФЕНИЛСИЛАНОЛА | 1999 |

|

RU2174124C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРМОНОСИЛАНОВ | 1996 |

|

RU2103273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛДИСИЛОКСАНОВ | 1996 |

|

RU2100335C1 |

| Способ получения бис (трифенилсилил) хромата | 1977 |

|

SU689192A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА ИЗ СМЕСИ С ЧЕТЫРЕХХЛОРИСТЫМ КРЕМНИЕМ | 1997 |

|

RU2119490C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛСИЛАНА | 1999 |

|

RU2162854C1 |

Описывается способ получения бис(трифонилсилил)хромата взаимодействием хромового ангидрида и трифенилсиланола в присутствии сульфата магния в среде четыреххлористого углерода при повышенной температуре с последующей фильтрацией реакционной смеси при повышенной температуре и выделением из фильтрата при пониженной температуре кристаллического целевого продукта, взаимодействие хромового ангидрида и трифенилсиланола проводят в присутствии дополнительного галогенида щелочного металла. Технический результат - повышение стабильности и увеличение выхода целевого продукта, а также упрощение процесса за счет сокращения времени его проведения. 3 з.п.ф-лы, 1 табл.

| Технологический регламент производства Силилхромата АО "Ставропольполимер", 18.11.94 | |||

| Макаров Ю.В | |||

| и др | |||

| Разработка технологии получения бис (трифенилсилил)хромата: в Сб.научных трудов "Металлоорганические компоненты катализаторов" | |||

| - М.: ГНИИХТЭОС/НИИТЭХИМ, 1986, с.92 | |||

| The Journal of Organic, 1970, 35 p.774 | |||

| Chemistry. |

Авторы

Даты

1999-10-20—Публикация

1998-12-18—Подача