Изобретение относится к способу получения алкоксисиланов, которые широко используются в химической промышленности для получения целого ряда кремнийорганических соединений, в машиностроении в качестве компонентов связующего для точного литья, в электронике для получения полупроводникового монокристаллического кремния и т.д.

Известен способ получения алкоксисиланов взаимодействием кремния и спирта в среде высококипящего органического растворителя в присутствии катализатора. Используют кремний с содержанием основного вещества не менее 80% с предпочтительным размером частиц 50-300 мкм.

При использовании в качестве катализатора однохлористой меди синтез направлен в сторону образования триалкоксисиланов (пат. США 5362897, 1994 г., М. кл. C 07 F 7/04), а если используют щелочной катализатор, как например, алкоголяты и алкоксиды щелочных металлов (пат. США 4752647, 1988 г., М.кл. C 07 F 7/04), в сторону образования тетраалкоксисиланов:

Однохлористая медь в процессе синтеза реагирует с компонентами реакционной массы с образованием каталитически активной металлической меди и хлористого водорода. Хлористый водород вместе с парогазовой смесью выводят из реактора, и далее он переходит в раствор алкоксисиланов после их конденсации. Для снижения кислотности полученный продукт подвергают нейтрализации.

Установлены ограничения по содержанию вредных примесей в растворителе: серы - менее 0,001-0,005%, кислород и азотсодержащих органических соединений - менее 0,003-0,001%.

Вода, содержащаяся в растворителе и спирте или образуемая в результате побочных реакций, также оказывает вредное влияние на процесс. В присутствии воды происходит накопление в реакционной массе алкоксисилоксанов, кроме того, вода блокирует активные центры на поверхности кремния, что вызывает затухание реакции или ее прекращение. Описаны возможные побочные химические реакции:

ROH+H2 - RH+H2O

C2H5OH - C2H4+H2O

2ROH - ROR+H2O

По этой причине в процессе используют абсолютированный спирт, в котором воды менее 2000 ррм, предпочтительно не более 500-1000 ррм. Кроме того, процесс необходимо проводить так, чтобы свести к минимуму побочные реакции.

В ходе реакции в растворителе накапливаются полисилоксаны, отрицательно влияющие на процесс синтеза. Это требует замены отработанного растворителя или его регенерации. Предложено регенерировать растворитель путем обработки его кислородными соединениями бора и алкоксидами щелочных металлов. Такой прием приводит к разложению полисилоксанов, которые могут быть использованы как товарная продукция. При этом образуются неутилизируемые отходы в виде продуктов разложения полисилоксанов.

Основным недостатком указанных способов получения алкоксисиланов является отсутствие избирательности процесса, в то время как в производственных условиях необходимо регулировать соотношение три- и тетраалкоксисиланов в зависимости от конкретной потребности в каждом продукте.

Наиболее близким по технической сущности к предложенному способу является способ получения алкоксисиланов взаимодействием кремния со спиртом при повышенной температуре в присутствии катализатора в среде двухкомпонентного растворителя (пат. США 4762939, 1988 г., М.кл. C 07 F 7/04).

Кремний берут в измельченном виде, в основном с размером частиц менее 50 мкм, при этом специального рассева не требуется. Чистота кремния - не менее 98,5%. В качестве спирта предпочтительно используют метанол и этанол. Температура реакции 180-280oC. В качестве катализатора применяют соединения меди, и чаще - хлориды. Количество катализатора составляет 0,01-5% от массы кремния.

Процесс проходит в растворе алкилированных полиароматических масел с промоторами реакции дегидроконденсации: третичными аминами, полиэфирами и ароматическими эфирами. В зависимости от концентрации промоторов можно регулировать соотношение три- и тетраалкоксисиланов в продуктах реакции.

Недостатками способа-прототипа являются:

- недостаточная конверсия спирта и кремния,

- невысокая производительность процесса,

- загрязнение целевых продуктов побочными,

- необходимость замены растворителей и корректировка технологии при переходе на новые режимы получения продуктов с другим соотношением три- и тетраалкоксисилана,

- технологические и экономические трудности при разделении двухкомпонентной смеси растворителей при их регенерации.

Указанные недостатки приводят в итоге к снижению конверсии сырья, производительности процесса и его недостаточной избирательности.

Технической задачей настоящего изобретения является повышение производительности процесса, увеличение конверсии сырья, обеспечение избирательности способа.

Указанная задача решена предложенным способом получения алкоксисиланов формулы SiHn[(OCH2)m(CH3)] 4-n взаимодействием измельченного кремния со спиртом (CH2)mCH3OH, где m (n) = 0 - 1, в среде высококипящего растворителя (ВКР) в присутствии однохлористой меди при повышенной температуре, отличающимся тем, что кремний подвергают классификации водой, высушивают и далее процесс проводят в две стадии, при этом на первой стадии к смеси кремния с однохлористой медью в среде растворителя при температуре реакции подают спирт до достижения степени его конверсии 80-95%, в режиме расхода спирта, составляющего 80-100% от максимального его расхода, после этого реакционную смесь направляют на вторую стадию и одновременно повторяют первую стадию, а на второй стадии к реакционной смеси подают спирт при степени его конверсии 80-95% до выработки кремния на 70-90%, после этого реакционную смесь отстаивают, затем выгружают часть растворителя, который направляют на первую стадию, и загружают такой же объем реакционной смеси с первой стадии. После чего для получения целевого продукта к полученной реакционной смеси добавляют основной агент или спирт с растворенным в нем хлористым водородом, а цикл возврата растворителя со второй стадии на первую повторяют до насыщения его продуктами побочных реакций - полисилоксанами, с последующей регенерацией растворителя.

Классификацию кремния осуществляют в режиме псевдоожижения. Чистота кремния 80%, размер частиц < 500 мкм.

Катализатор процесса - однохлористую медь подают в количестве 0,01-5% от массы кремния. В качестве растворителя применяют алкилированные полиароматические масла, например алотерм, термолан и др. Температуру поддерживают в пределах 180-250oC. В соответствии со стандартами кремний содержит 2-3% примесей, что соизмеримо с количеством вводимого катализатора. Примеси могут содержать ингибирующие компоненты, которые отравляют катализатор и пассивируют кремний. Кроме того, инертные примеси после реакции в виде шлама остаются в растворителе, что требует проведения трудоемкой операции очистки и регенерации растворителя. Учитывая это, молотый кремний перед синтезом подвергают очистке от мелкодисперсных примесей, например, гидросепарацией.

В синтезе используют спирты - метанол, этанол с содержанием воды до 2000 ррм. Для стабилизации активности реакционной массы и снижения скорости образования алкоксисилоксанов содержание воды в исходном спирте уменьшают путем предварительного введения в него алкоксисилана с последующей отгонкой спирта. Алкоксисиланы реагируют с водой с образованием алкоксисилоксанов, в результате чего содержание воды в спирте уменьшается. Такой прием позволяет использовать исходный спирт с повышенным содержанием воды.

Для получения целевого триалкоксисилана к продуктам реакции кремния со спиртом в присутствии однохлористой меди, для нейтрализации хлористого водорода, образующегося при разложении медного катализатора, добавляют основный агент, например аммиак или карбамид.

Для получения целевого тетраалкоксисилана к продуктам реакции кремния со спиртом в присутствии однохлористой меди добавляют спирт с растворенным в нем хлористым водородом. Смесь выдерживают при 20-80oC для дегидроконденсации триалкоксисилана.

В процессе получения алкоксисиланов используют также спирт, содержащий от 2 до 50% мас. алкоксисиланов, в том числе возвратный спирт, образующийся при дисталляции целевых продуктов.

Пример 1. Синтез тетраэтоксисилана.

В классификатор засыпают кремний КР-1 в количестве 1,5 кг. Снизу подают воду с расходом 90-110 мл/час. Классификация кремния продолжается 6 часов до удаления примесей в виде пылевидной фракции. Рафинированный кремний высушивают, загружают вместе с катализатором - однохлористой медью в шаровую мельницу и в течение 5 часов перемешивают. Количество катализатора - 3% мас. от загружаемого кремния.

В исходный этанол, содержащий 0,2% мас. воды, добавляют 5% мас. тетраэтоксисилан, после чего этанол отгоняют и используют в синтезе.

Синтез проводят в реакционном аппарате с мешалкой, в который загружают 1 л термолана (алкилированного нафталина) и 1 кг рафинированного кремния с катализатором. Снизу в реактор подают этанол при расходе 10 мл/час. Температура в реакторе 220oC. Скорость реакции постепенно возрастает. Парогазовую смесь продуктов реакции, в том числе пары тетра- и триэтоксисиланов, отводят сверху и направляют в парциальный конденсатор, в котором поддерживают температуру 90-105oC, где конденсируют алкоксисиланы. Далее парогазовая смесь поступает в следующий хвостовой конденсатор, охлаждаемый водой, где конденсируют этанол, который содержит от 2 до 50% алкоксисиланов, возвращающийся в реакцию.

После выхода на режим, когда активность кремния становится максимальной и скорость подачи этанола в реакцию составляет 310-350 мл/час, подачу этанола прекращают и содержимое реактора сливают в отдельную емкость в инертной атмосфере под азотом. Операцию повторяют еще раз.

На второй стадии процесса в реакцию берут реакционную смесь, полученную после первой стадии. Температура в реакторе 220oC. Парогазовую смесь продуктов реакции, в том числе пары тетра- и триэтоксисилана, направляют в парциальный конденсатор, в котором поддерживают температуру 90-105oC, где конденсируют алкоксисиланы. Далее парогазовая смесь поступает в хвостовой конденсатор, охлаждаемый водой для конденсации этанола.

В реакцию подают такое количество этанола, чтобы он практически нацело реагировал без избытка. Контроль режима осуществляют по количеству конденсата из хвостового конденсатора и по хроматографическому анализу продуктов реакции. По мере изменения активности кремния расход этанола корректируют, соблюдая условие максимальной его конверсии. Синтез прекращают при выработке кремния на 80%. После этого подачу этанола прекращают, мешалку останавливают и реакционную массу выстаивают в течение 1 часа для осаждения кремния. После этого осветленный термолан в количестве 0,6 л через сифон сливают из реактора. В реактор из емкости загружают 0,6 л реакционной массы от первой стадии синтеза при ее непрерывном перемешивании. В реакторе синтез снова проводят аналогично описанному выше до выработки кремния на 80% с последующим осаждением кремния и декантацией осветленного термолана, после чего оставшуюся реакционную массу из емкости перегружают в реактор и процесс проводят до полной выработки кремния.

Из парциального конденсатора продукт непрерывно сливают в емкость, где поддерживают температуру 75-80oC. Туда же из хвостового холодильника непрерывно сливают сконденсированный этанол с растворенным в нем хлористым водородом. Предварительно в эту емкость заливают 400 г двухпроцентного раствора хлористого водорода в этаноле и затем через каждые 2 часа в нее заливают по 400 г этанола. Выделяющийся водород отводят из емкости через обратный холодильник, продукты конденсации возвращают в емкость.

Пример 2. Синтез триэтоксисилана.

Синтез проводят в режиме, аналогичном примеру 1. Остаточный хлористый водород нейтрализуют аммиаком.

Пример 3. Синтез тетраметоксисилана.

Синтез проводят в режиме, аналогичном примеру 1, но этанол заменен на метанол. Дополнительной осушке метанол не подвергают, температуру в парциальном конденсаторе поддерживают в пределах 75-80oC, на стадии дегидроконденсации температуру поддерживают в пределах 65-70oC.

Пример 4. Синтез триметоксисилана.

Синтез проводят в режиме, аналогичном примеру 2, но этанол заменен на метанол.

Пример 5 (сравнительный). Одностадийный синтез тетраэтоксисилана.

Синтез проводят в режиме, аналогичном примеру 1, но в одну стадию до полной выработки кремния до 96%.

Пример 6 (сравнительный). Влияние чистоты кремния на синтез триэтоксисилана.

Синтез проводят в режиме, аналогичном примеру 5, но исходный кремний не подвергают очистке гидроклассификацией.

Пример 7 (сравнительный). Влияние избытка спирта на синтез триэтоксисилана.

Синтез проводят в режиме, аналогичном примеру 5, но расход этанола на реакцию был постоянным, равным 200 мл/час во все время синтеза.

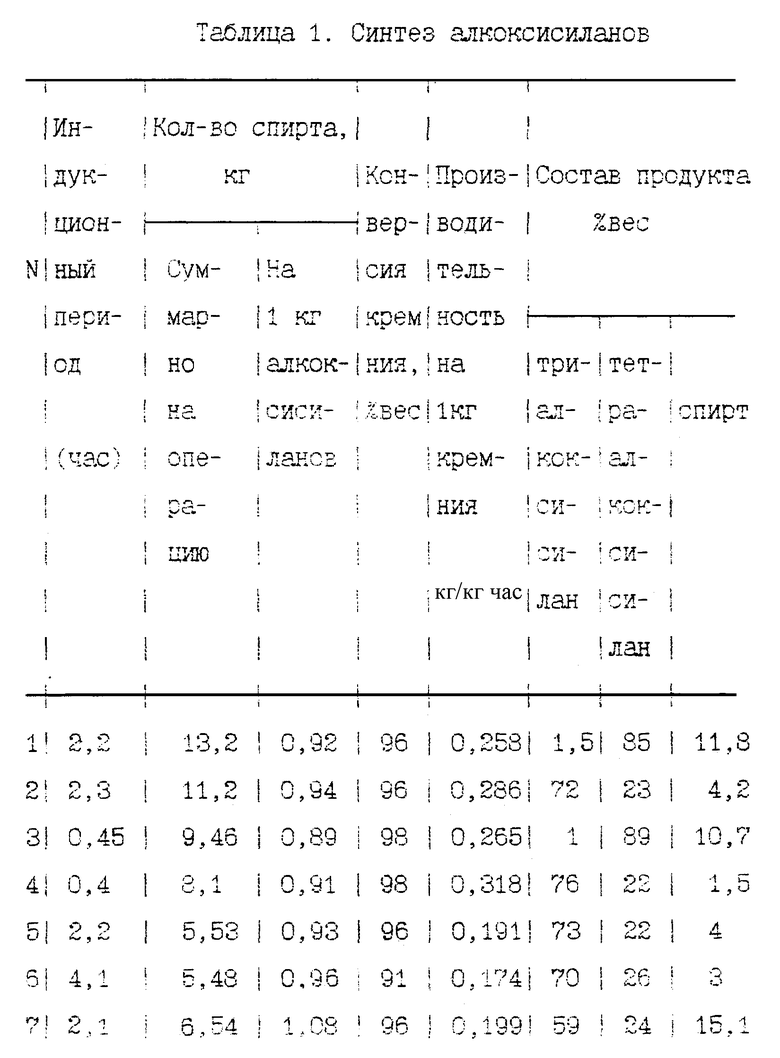

Результаты примеров 1-7 приведены в таблице.

Как видно из примеров и таблицы, нижний предел конверсии спирта 80% обусловлен выходом целевого продукта, потерями спирта на побочные реакции и излишними затратами на регенерацию растворителя, а верхний предел конверсии спирта - 95% обуславливается производительностью процесса.

Нижний предел расхода спирта 50% на первой стадии синтеза определяется необходимой активацией исходного кремния, исключающей его пассивацию.

Нижний предел конверсии кремния 70% на второй стадии синтеза определяется необходимостью глубокой выработки кремния, верхний предел - 90% обуславливается производительностью процесса.

Нижний предел содержания алкоксисиланов 2% в спиртовом растворе, добавляемом к реакционной смеси, определяется излишними затратами на отделение спирта из раствора, верхний предел - 50% определяется составом азеотропной смеси при работе с метоксисиланами.

Пределы расхода спирта обусловлены различной реакционной способностью исходного кремния, а также его различной активностью на различных фазах реакции.

Как видно из представленных примеров, предлагаемый способ проведения процесса в несколько стадий и классификация кремния в воде по сравнению с известными позволяет повысить производительность предлагаемого процесса в 1,5 раза при высокой конверсии сырья 95-98% и избирательности процесса, в сторону преимущественного получения три- или тетраалкоксисиланов.

Сравнение предложенного способа с достигнутым уровнем позволяет сделать вывод, что не известны решения, обеспечивающие достижение указанного технического результата с помощью признаков, являющихся отличительными для данного технического решения, что обеспечивает, по мнению заявителей, соответствие критерию изобретения "изобретательский уровень". Сравнение с прототипом позволяет сделать вывод о соответствии предложенного решения критерию "новизна", проведение практических исследований, отраженных в описании примеров, свидетельствует о соответствии технического решения критерию "практическая применяемость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2277537C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРМОНОСИЛАНОВ | 1996 |

|

RU2103273C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССЕ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2001 |

|

RU2185384C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНОВ ТИПА RSiH ДИСПРОПОРЦИОНИРОВАНИЕМ ГИДРИДАЛКОКСИСИЛАНОВ ТИПА RSiH(OR') (ГДЕ n=0; 1; R=Me; R'=Me, Et) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479350C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕТРАГИДРОФУРАНА ДЛЯ ИСПОЛЬЗОВАНИЯ В МАГНИЙОРГАНИЧЕСКОМ СИНТЕЗЕ | 1996 |

|

RU2098414C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА ИЗ СМЕСИ С ЧЕТЫРЕХХЛОРИСТЫМ КРЕМНИЕМ | 1997 |

|

RU2119491C1 |

Изобретение относится к способу получения алкоксисиланов, которые широко используются в химической промышленности для получения целого ряда кремнийорганических соединений, в машиностроении в качестве компонентов связующего состава для точного литья, в электронике для получения полупроводникового кремния и т. д. Описывается способ получения алкоксисиланов формулы SiHn(OCH2)m(CH3)4-n взаимодействием измельченного кремния со спиртом (CH2)mCH3OH, где n = m = 0 - 1, в среде высококипящего растворителя в присутствии однохлористой меди при температуре, отличающийся тем, что кремний подвергают классификации водой, высушивают и далее процесс проводят в две стадии, при этом на первой стадии смесь кремния с катализатором в среде растворителя нагревают и при температуре реакции подают спирт до достижения степени его конверсии 80 - 95% в режиме расхода спирта, составляющего 50 - 100% от максимального его расхода, после чего реакционную смесь выгружают, направляют на вторую стадию и одновременно повторяют первую стадию, а на второй стадии к выгруженной реакционной смеси подают спирт при степени его конверсии 80 - 95% до выработки кремния на 70 - 90%. После этого реакционную смесь отстаивают, затем выгружают часть растворителя, который направляют на первую стадию, и загружают такой же объем реакционной смеси с первой стадии, после чего для получения целевого продукта к продуктам реакции добавляют основный агент или спирт с растворенным в нем хлористым водородом, образующимся в процессе. Цикл возврата растворителя со второй стадии на первую повторяют до насыщения растворителя продуктами побочных реакций - посилоксанами, после чего растворитель подвергают регенерации. Технический результат - повышение производительности процесса, увеличение конверсии сырья, обеспечение избирательности способа. 3 з.п. ф-лы, 1 табл.

| US 4762939 А, 09.08.1988 | |||

| US 5362897 А, 08.11.1994 | |||

| US 3775457 А, 27.11.1973 | |||

| Электрофотографический способ образования скрытого электростатического изображения | 1972 |

|

SU462359A3 |

| US 5260471 А, 09.11.1993 | |||

| ПРОИЗВОДНЫЕ 8,8А-ДИГИДРОИНДЕНО [1,2-D]ТИАЗОЛА, СОДЕРЖАЩИЕ В ПОЛОЖЕНИИ 2 ЗАМЕСТИТЕЛЬ С СУЛЬФОНАМИДНОЙ ИЛИ СУЛЬФОНОВОЙ СТРУКТУРОЙ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2001 |

|

RU2263113C2 |

Авторы

Даты

2000-10-10—Публикация

1999-03-31—Подача