Изобретение относится к нефтехимии, а более конкретно, к малогабаритным устройствам для получения из нефти (мазута) легких и тяжелых нефтепродуктов.

Известна установка для непрерывного получения легких и тяжелых нефтепродуктов, содержащая огневую печь, ректификационную колонну, теплообменники и емкости для сбора нефтепродуктов (В.Н. Эрих, М.Г. Расина, М.Г. Рудин. Химия и технология нефти и газа. Л.:Химия, 1977, с. 126, рис. 15a).

Недостатком известного устройства является сложность конструкции из-за наличия огневой печи и ректификационной колонны, а также значительные теплопотери [в печи] и загрязнение атмосферы. Это не позволяет применение указанного устройства в качестве малогабаритных экологичных установок.

Известно устройство для получения легких и тяжелых нефтепродуктов из нефти (мазута), содержащее теплоизолированные испарительную емкость с электронагревателем, теплообменник, соединенный с испарительной емкостью, емкостей для сбора нефтепродуктов, буферную емкость с вакуумным насосом и кранами (А. К. Манвелян Технология первичной переработки нефти и природного газа. М.:Химия. 1999, с. 53, рис. 2.6).

Недостатками этого устройства являются значительные энергозатраты на нагрев всего объема сырья от температуры среды до температуры испарения требуемых дистиллятов, теплопотери в соединительно-распределительных элементах (трубах), загрязнение окружающей среды при испарении, сливе и переливе нефтепродуктов, также невозможность получения окисленно-уплотненных битуминозных нефтепродуктов.

Техническим эффектом изобретения является снижение энергетических затрат и экологических издержек при расширении функциональных возможностей.

Поставленная цель достигается тем, что в известном устройстве, содержащем теплоизолированные испарительную емкость с электронагревателем, теплообменник, соединенный с испарительной емкостью, емкости для сбора нефтепродуктов, буферную емкость с вакуумным насосом и кранами, согласно изобретению нагревательный пояс, состоящий из высокотемпературных проводов, расположен на уровне от 1/3 до 1/2 высоты цилиндрической емкости, которая в верхней части соединена с буферной емкостью посредством вихревой трубы, верх теплообменника соединен с бензиновой емкостью посредством воздушного холодильника, а теплоизолированная емкость для приема тяжелых остатков снабжена электродвигателем с центробежным воздушным барботером, расположенным на уровне 1/3-1/2 высоты емкости с воздушным холодильником в верхней части, причем все емкости для приема нефтепродуктов снабжены патронами, наполненными цеолитами.

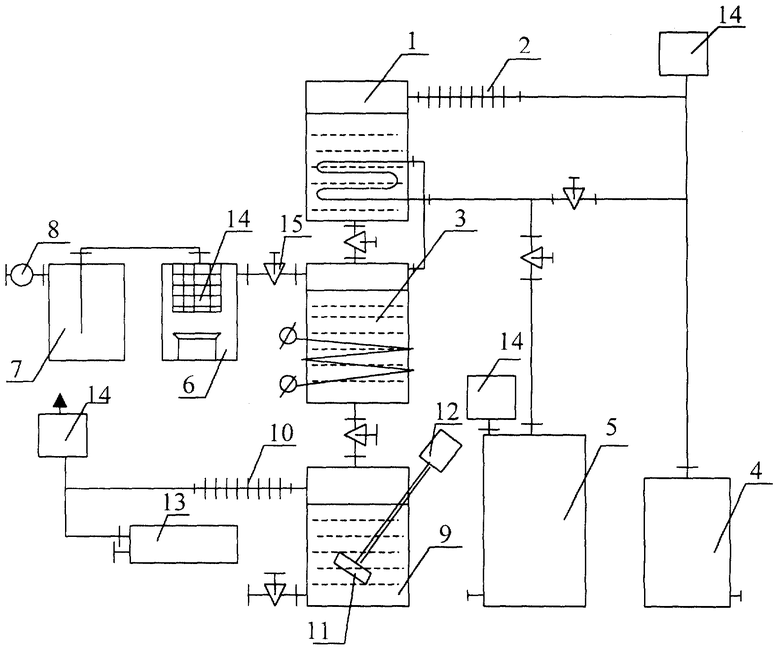

На чертеже изображена упрощенная схема заявляемой установки для получения нефтепродуктов.

Она содержит теплообменник 1 с воздушным холодильником (радиатором) 2, патрубками налива и слива сырья, входными и выходными патрубками внутреннего змеевика; испарительную емкость с электронагревательным поясом 3 с патрубками налива, слива и выхода паров; емкости для бензина 4, соляра 5, масел 6 с буферной емкостью 7 и вакуумным насосом 8; емкости для гудрона 9 с радиатором 10, барботером 11, электродвигателем 12, патрубком налива и слива; емкости отгона 13, а также патронов с цеолитом 14 и кранов (задвижек) 15. Емкости 1, 3 и 9 тщательно теплоизолированы.

Особенностью конструкции приведенного устройства является размещение нагревательного пояса и воздушного барботера на уровне от 1/3 до 1/2 высоты соответственно емкостей 3 и 9, а также применение в качестве масляной емкости вихревой трубы.

Предлагаемая установка для получения нефтепродуктов работает следующим образом.

Нефть, преимущественно стабилизированная, закачивается в теплообменник 1 на ~ 85% объема, после чего сливается в испарительную емкость такого же объема 3, а затем, при закрытом кране между ними, теплообменник снова заполняется на ~85%. Включается электронагрев емкости 3 и пары поступают только в змеевик теплообменника 1, где конденсируются и стекают в начале в емкость для бензина 4. По достижении температуры паров 140-180oC (в зависимости от целевых светлых нефтепродуктов) конденсирующиеся в теплообменнике пары поступают уже только в емкость для соляра 5. Разгонка соляра происходит до температур 330-360oC, в течение которой (10-11 ч) нагревается нефть в теплообменнике и пары легких бензинов (2-3%) конденсируются в радиаторе 2 и стекают в емкость для бензина 4, "отбензинивая" частично сырье перед разгонкой в испарительной емкости. При открытии вакуумного крана 15 масляные пары после отгона соляра поступают тангенциально в вихревую трубу-емкость 6, которая предварительно вакуумируется через буферную емкость 7 вакуумным насосом 8. Низкокипящие парафины, содержащиеся в маслах, осаждаются при охлаждении за счет вращения в вихревой трубе на стенках, а преимущественно масляные фракции конденсируются в центральной трубе на цеолитах и затем стекают в отгороженную центральную часть дна вихревой трубы. Парафины же стекают на дно периферийной части.

Оставшиеся в испарительной емкости тяжелые остатки - гудрон переливаются в емкость 9, где за счет засасывания воздуха центробежными силами вращающегося электродвигателем 12 барботера 11 (перфорированного диска) происходит окисление гудрона до битума требуемых марок. При окислении гудрона выделяющиеся при реакции пары и газы вместе с азотом и не прореагировавшим кислородом проходят радиатор 10, где жидкие фракции конденсируются и поступают в емкость отгона 13. Газы же реакции поглощаются цеолитами в патроне 14, а азот и кислород поступают в атмосферу. Все емкости с нефтепродуктами снабжены цеолитовыми патронами 14 для поглощения излишка газов-паров и "дыхания" нефтепродуктов при изменении температуры.

После перелива гудрона из емкости 3 в емкость 9 подогретая и "отбензиненная" нефть из емкости 1 переливается в емкость 3, а емкость 1 закачивается новой порцией сырья. В итоге получается квазинепрерывный процесс, где утилизируется тепло конденсации бензино-дизельных фракций и тепло стенок теплоизолированных емкостей (при переливе). Потери тепла в радиаторах не превышают 4-5% объема потребляемой мощности.

Поскольку нефть состоит из легких (плотность от 0,6 т/м3) и тяжелых (плотность до 1,2-1,3 т/м3) составляющих, размещение нагревательного пояса на уровне от 1/3 до 1/2 высоты испарительной емкости обеспечивает такую циркуляцию и испарение преимущественно легких фракций, при которой тяжелые смолы и асфальтены вынуждены накапливаться (осаждаться) в нижней части и только в малой степени участвовать в циркуляции. В результате испарение легких фракций требует меньше энергетических затрат при более четком выделении легких фракций по температурам кипения. Кроме того, при температурах выше 250oC тяжелые фракции самопроизвольно уплотняются, если находятся в спокойном состоянии, что после отделения масляных фракций позволяет получить более тяжелый, а значит более качественный гудрон.

Аналогичное снижение энергетических затрат происходит в емкости 9, где происходит окисление кислородом воздуха преимущественно остаточных масел, а смолы и асфальтены, концентрирующиеся внизу емкости в сравнительно спокойном состоянии, также самопроизвольно уплотняются, причем тяжелые масла на границе со смолами постепенно уплотняются до смол и т.д. Поскольку смолы и асфальтены являются ингибиторами окисления масел и их перехода в смолы, размещение барботера на уровне от 1/3 до 1/2 высоты емкости снижает энергетические затраты на окисление, т.к. ингибиторы только малой частью участвуют в циркуляции.

В результате такого процесса (окисление в течение ~10 ч) получают качественный битум с минимальным содержанием карбенов и карбоидов.

Уровень размещения нагревательного пояса и барботера зависит от концентрации смол и асфальтенов в нефти (гудроне). Чем больше их содержание, тем выше должны размещаться энерго-тепловые источники.

Применение вихревой трубы в качестве емкости 6, вакуумируемой вакуумным насосом малой мощности перед подачей масляных паров, позволяет разделить их на парафины и масло, а также повысить качество гудрона как сырья для получения битума, т. к. парафины отрицательно влияют на свойства последнего. Предлагаемые особенности конструкции и связанные с ними технологические процессы позволяют, кроме снижения энергетических потерь, расширить функциональные возможности установки, т.е. получить битум, парафин, масло.

Использование дешевых природных цеолитов для концентрации масел в емкости 6, также в емкостях с легкими нефтепродуктами позволяет в значительной степени снизить экологические издержки на получение нефтепродуктов и уменьшить их испарение из емкостей.

Установка позволяет проводить переработку не только нефти, но и мазута, с возможным, но гораздо меньшим чем из нефти, отделением бензино-дизельных фракций.

Экспериментальная установка производительностью около 500 т в год по нефти апробирована в пригороде г. Якутска, где получены в том числе товарные дизельное топливо и битум.

Указанные особенности изобретения представляют его отличия от прототипа и обуславливают новизну изобретения. Эти отличия являются существенными, поскольку именно они обеспечивают создание положительного эффекта, отраженного в цели изобретения, отсутствуют известные решения с таким же эффектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2256688C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 1999 |

|

RU2154663C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА БИТУМОВ И ТОПЛИВА ИЗ ТЯЖЕЛОЙ НЕФТИ | 1994 |

|

RU2067108C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМА | 2001 |

|

RU2183654C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ВИХРЕВОГО РЕАКТОРА (ВР) | 2010 |

|

RU2448153C1 |

| Способ получения битума и установка для его осуществления | 2017 |

|

RU2641761C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2155205C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2515471C1 |

Изобретение относится к нефтехимии, а более конкретно, к малогабаритным установкам для получения из нефти (мазута) легких и тяжелых нефтепродуктов. Установка содержит теплоизолированные испарительную емкость с электронагревателем, теплообменник, соединенный с испарительной емкостью, емкости для сбора нефтепродуктов, буферную емкость с вакуумным насосом и кранами. Нагревательный пояс, состоящий из высокотемпературных проводов, расположен на уровне от 1/3 до 1/2 высоты цилиндрической емкости, которая в верхней части соединена с буферной емкостью посредством вихревой трубы, верх теплообменника соединен с бензиновой емкостью посредством воздушного холодильника, а теплоизолированная емкость для приема тяжелых остатков снабжена электродвигателем с центробежным воздушным барботером, расположенным на уровне 1/3 -1/2 высоты емкости с воздушным холодильником в верхней части, причем все емкости для приема нефтепродуктов снабжены патронами, наполненными цеолитами. Техническим эффектом изобретения является снижение энергетических затрат и экологических издержек при расширении функциональных возможностей. 1 ил.

Установка для получения нефтепродуктов, содержащая испарительную емкость с электроподогревателем, теплообменник, соединенный с испарительной емкостью, емкости для приема нефтепродуктов, буферную емкость с вакуумным насосом и кранами, отличающаяся тем, что нагревательный пояс испарительной цилиндрической емкости расположен на 1/3-1/2 ее высоты, которая вверху соединена с буферной емкостью посредством вихревой трубы, верхняя часть теплообменника соединена воздушным холодильником с бензиновой емкостью, а теплоизолированная емкость для приема тяжелых остатков снабжена электродвигателем с барботером, расположенным также на 1/3-1/2 высоты емкости, причем все емкости для приема нефтепродуктов снабжены патронами, заполненными цеолитами.

| В.Н.ЭРИХ и др | |||

| Химия и технология нефти и газа, 1977, с.126 | |||

| А.К.МАНВЕЛЯН Технология первичной переработки нефти и природного газа | |||

| -М.: Химия, 1999, с.53. |

Авторы

Даты

2001-10-27—Публикация

2000-08-03—Подача