Изобретение относится к области прокатного оборудования, а точнее к приводам прокатных станов, и касается конструкций универсальных шарниров шпинделей.

Известен универсальный шарнир (см. а. с. N 246460 кл. B 21 B 35/00), содержащий полумуфты, соединенные через шарнирные узлы с крестовиной, установленные между торцовыми поверхностями крестовины и крышками, самоустанавливающиеся пятовые опоры, состоящие из опорных подшипников и опор, соединенных между собой по сферической поверхности.

Недостатком этой конструкции универсального шарнира является недостаточная прочность из-за наличия большого количества промежуточных деталей и невозможности утолщения крышек без увеличения габаритов шарнира. Кроме того, недостатком указанной конструкции является несовпадение кинематических центров сфер самоустанавливающихся пятовых опор с кинематическим центром шарнира шпинделя. В результате при выборке зазоров и упругой деформации (Δ1) возникают дополнительные осевые и радиальные нагрузки, уменьшающие нагрузочную способность упорных подшипников, переходных деталей (в т.ч. и пятовых опор) и всего шарнира в целом.

Из известных универсальных шарниров наиболее близким по технической сущности является универсальный шарнир, описанный в патенте СССР N 1565555 кл. B 21 B 35/14, содержащий полумуфты с проушинами, смонтированные в них радиальные подшипники и крестовину с самоустанавливающимися пятовыми опорами, состоящими из упорных подшипников и опор, соединенных между собой по сферической поверхности, кинематические центры которых совмещены с кинематическим центром шарнира.

Недостатками указанного решения являются:

а) наличие промежуточных элементов в виде упорного подшипника и опор, на которых установлен упорный подшипник определенной высоты или специальный упорный подшипник увеличенной высоты, ограничивающих возможности утолщения крышки, в результате чего ее прочность уменьшена;

б) необходимость применения специальных дорогостоящих сталей для увеличения прочности крышек;

в) сложность конструкции за счет наличия дополнительных деталей (опоры, упорного подшипника);

г) уменьшенная прочность опор за счет врезов на них (для установки роликоподшипников), уменьшающих их рабочее сечение, и наличия концентрации напряжений в них;

д) наличие нескольких поверхностей скольжения: опор по опорной поверхности крестовины и между собой, упорного подшипника по "крыльям" опоры, на которых он установлен, и по плоской контактной внутренней поверхности крышки (помимо трения качения за счет качательного движения), трение по которым возникает при выборке зазоров и упругой деформации величиной Δ1, уменьшает износостойкость, надежность и КПД шарнира;

е) увеличенный диаметральный габарит головки и соответственно увеличенный маховой момент, что сказывается как на увеличении расхода материалов, так и на увеличении динамических нагрузок привода в процессе эксплуатации (из-за указанных в п.п. а...д недостатков).

В результате рассматриваемая конструкция универсального шарнира имеет уменьшенные нагрузочную способность, долговечность и износостойкость, причем при увеличенных габаритах, маховом моменте и сложности устройства.

Кроме того, не предусмотрены конструктивные решения, устраняющие возможности схватывания (или другого вида контактного разрушения) из-за указанного в п. "д" скользящего контакта деталей и из-за трибологической несовместимости их.

Задача настоящего изобретения состоит в создании такой конструкции универсального шарнира, которая позволила бы повысить его нагрузочную способность, долговечность и износостойкость без увеличения диаметральных габаритов.

Поставленная задача достигается тем, что в универсальном шарнире, содержащем полумуфты с проушинами, в которых смонтированы радиальные подшипники и крестовина с шипами и самоустанавливающимися пятовыми опорами, соединенными по сферическим поверхностям, центр которых совмещен с кинематическим центром шарнира, согласно изобретению самоустанавливающиеся пятовые опоры выполнены в виде упорных пят с выпуклыми наружными сферическими поверхностями со смазочными канавками, цилиндрическими хвостовиками, подвижно установленными в осевых отверстиях шипов крестовины, опорными плоскими площадками, прижатыми к наружным периферическим торцам шипов крестовины, и крышек, опирающихся на выпуклые сферические поверхности упорных пят внутренними вогнутыми сферическими поверхностями, выполненными в виде единого целого с телом крышки и совпадающими с внутренним контуром крышек, имеющих смазочные полости, причем наружные выпуклые поверхности упорных пят и внутренние вогнутые поверхности крышек выполнены из трибологически совместимых материалов, обеспечивающих требуемое снижение трения между ними.

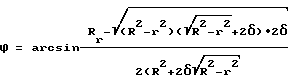

Кроме того, смазочные полости на внутренних сферических поверхностях крышек выполнены в виде конической поверхности, касательной к внутренней сфере, с углом раскрытия, обеспечивающим необходимый зазор для поступления смазки под влиянием центробежных сил и сохранения ее в полости в статическом состоянии и определяемым зависимостью ,

,

где R - радиус опорной сферы упорной пяты,

r - радиус переходной цилиндрической поверхности упорной пяты (примерно равный радиусу шипа крестовины),

δ- - величина раскрытия (зазора) между сферической поверхностью упорной пяты и конической поверхностью крышек.

Такое конструктивное выполнение универсального шарнира позволит увеличить прочность и надежность крышки универсального шарнира и самого шарнира в целом при сохранении диаметральных его габаритов и упрощении конструкции.

Это возможно благодаря уменьшению количества промежуточных деталей, что позволяет упростить конструкцию и увеличить толщину крышки. При этом крышка не требует применения дорогостоящих сталей для увеличения ее надежности и прочности (и шарнира в целом).

Предложенная конструкция позволит также улучшить износостойкость шарнира за счет устранения ряда излишних поверхностей трения скольжения, применения трибологически совместимых материалов, обеспечения рациональных условий для смазки контактных сферических поверхностей путем выполнения в их зоне конических поверхностей по специальной зависимости, устранения возможности схватывания контактирующих сферических опорных поверхностей весьма напряженных и недостаточно прочных опор, ограничивающих нагрузочную способность шарнира, и при обеспечении необходимой прочности шарнира в целом уменьшить его диаметральные габариты и его маховой момент, что позволяет увеличить долговечность и износостойкость без увеличения диаметральных габаритов.

Выполнение универсального шарнира описанным выше образом обеспечивает повышение нагрузочной способности, долговечности и износостойкости без увеличения габаритов и при упрощении конструкции.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 изображен универсальный шарнир (поперечный разрез),

на фиг. 2 - схема расположения самоустанавливающихся пятовых опор,

на фиг. 3 - схема определения угла раскрытия конуса.

Универсальный шарнир состоит из полумуфт 1 и 2 с проушинами 3, в которых смонтированы радиальные подшипники 4 и крестовина 5 с шипами 6 и самоустанавливающимися пятовыми опорами. Кинематические центры пятовых опор совмещены в одной точке O, совпадающей с кинематическим центром шарнира. Самоустанавливающиеся пятовые опоры выполнены в виде упорных пят 7 с выпуклыми наружными сферическими "а" поверхностями со смазочными канавками 8, цилиндрическими хвостовиками 9, подвижно установленными в осевых отверстиях шипов 6 крестовины 5, и крышек 10, опирающихся на выпуклые сферические поверхности упорных пят 7 внутренними вогнутыми сферическими "б" поверхностями, выполненными в виде единого целого с телом крышки и совпадающими с внутренним контуром крышек, имеющих смазочные полости 11. Крышки 10 выполнены с центром в точке O, кинематическом центре шарнира.

При этом контактирующие сферические поверхности упорных пят 7 и крышек 10 выполнены из трибологически совместимых материалов. Крышки 10 соединены с проушинами 3 полумуфт болтами (не показаны). Смазочные полости 11 на внутренних сферических "б" поверхностях крышек 10 выполнены в виде конической поверхности, касательной к внутренней сфере, с углом раскрытия, обеспечивающим необходимый зазор для поступления смазки под влиянием центробежных сил при вращении шарнира и сохранения ее в смазочной полости при статическом состоянии. Угол раскрытия определяется зависимостью ,

,

где R - радиус опорной сферы упорной пяты,

r - радиус переходной цилиндрической поверхности упорной пяты (примерно равный радиусу шипа крестовины),

δ- - величина раскрытия (зазора) между сферической поверхностью упорной пяты и конической поверхностью крышек,

δ = K(0,75-0,9) мм - по эмпирическим данным для шпинделей конструкции АО ЭЗТМ, для этих условий K = 1. Коэффициент K зависит от диапазона скоростей вращения и применяемой смазки.

Для конкретного примера исполнения: шпиндель с диаметральным габаритом φ 320 мм, R = 137,5 мм, r = 32,5 мм, δ = 0,75 угол раскрытия конуса, подсчитанный по вышеуказанной зависимости, равен ϕ = arcsin 0,136, ϕ = 7,8o.

Передача крутящего момента от полумуфты 1 к полумуфте 2 осуществляется через крестовину 5 посредством радиальных подшипников 4. При этом радиальные усилия, возникающие в шарнире, особенно при работе в тяжелых высоконагруженных приводах и наличии значительных углов перекоса, воспринимаются упорными пятами 7 и крышками 10 по их сферическим контактным поверхностям "а", "б", выполненным из трибологически совместимых материалов, центры которых совмещены с кинематическим центром шарнира в точке O, имеющими смазочные канавки 8 и переходную коническую поверхность на крышках 10. Это позволяет не только избежать возникновения дополнительных осевых и радиальных нагрузок, но и обеспечить упрощение конструкции, устранить возможности схватывания при смещении крестовины 5 вокруг кинематического центра O на величину Δ1 = сумме величин радиальных зазоров в подшипниковом соединении с крестовиной и полумуфтами и упругой деформации всех элементов этого соединения, увеличить прочность крышки 10, износостойкость и прочность, нагрузочную способность и долговечность шарнира в целом без увеличения его габаритов (либо уменьшить его диаметральные габариты и маховой момент при сохранении его прочности). Выбор суммарной упругой деформации и зазоров подшипникового соединения происходит при повороте крестовины 5 относительно проушин 3 полумуфт 1 и 2 относительно кинематического центра O шарнира на угол α по концентричным сферам, в результате чего радиальные отклонения Δ не изменяют распределения усилий. При этом сферическая поверхность "а" упорной пяты 7 со своими смазочными канавками 8 перемещается по дуге сферической поверхности "б" крышки 10 на тот же угол α по радиусу R. Коническая поверхность крышки 10, выполненная с углом раскрытия ϕ согласно зависимости по изобретению, обеспечивает возможность поступления смазки в смазочные полости 11 под влиянием центробежных сил при вращении шпинделя и сохранения ее в полости при статическом состоянии шарнира.

Предложенный универсальный шарнир по сравнению с известными позволит повысить нагрузочную способность, долговечность и износостойкость без увеличения диаметральных габаритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ УЗЕЛ ДЛЯ ШПИНДЕЛЬНОГО УСТРОЙСТВА | 1993 |

|

RU2080196C1 |

| Универсальный шарнир | 1991 |

|

SU1831603A3 |

| Универсальный шарнир | 1988 |

|

SU1572722A1 |

| Универсальный шарнир | 1988 |

|

SU1565555A1 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ДЛЯ ПРОКАТКИ ШАРОВ | 1998 |

|

RU2162025C2 |

| ЗУБЧАТЫЙ ШПИНДЕЛЬ ДЛЯ ПРИВОДА РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 1993 |

|

RU2063278C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТЕЛ ВРАЩЕНИЯ | 1999 |

|

RU2165816C2 |

| ОПОРА ВАЛКА | 1992 |

|

RU2033871C1 |

| КЛЕТЬ ТРЕХВАЛКОВОГО СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1997 |

|

RU2111805C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2000 |

|

RU2207203C2 |

Изобретение относится к прокатному оборудованию, а точнее к приводам прокатных станов, и касается конструкций универсальных шарниров шпинделей. Сущность изобретения: передача крутящего момента от полумуфты 1 к полумуфте 2 осуществляется через крестовину 5 посредством радиальных подшипников 4. Радиальные усилия, возникающие в шарнире, воспринимаются упорными пятами 7 и крышками 10 по их сферическим контактным поверхностям, центры которых совмещены с кинематическим центром шарнира в точке О, имеющим смазочные канавки 8 и переходную коническую поверхность на крышках 10. Это позволяет избежать возникновения дополнительных осевых и радиальных нагрузок, увеличить износостойкость, прочность, нагрузочную способность и долговечность шарнира без увеличения его диаметральных габаритов. Изобретение позволяет повысить нагрузочную способность, долговечность и износостойкость шарнира без увеличения диаметральных габаритов. 1 з.п.ф-лы, 3 ил.

где R - радиус опорной сферы упорной пяты;

r - радиус переходной цилиндрической поверхности упорной пяты (примерно равный радиусу шипа крестовины);

δ- величина раскрытия (зазора) между сферической поверхностью упорной пяты и конической поверхностью крышек.

| Универсальный шарнир | 1988 |

|

SU1565555A1 |

| УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ | 0 |

|

SU246460A1 |

Авторы

Даты

2001-11-10—Публикация

1997-07-28—Подача