Изобретение относится к области черной металлургии, в частности к быстрорежущим сталям, предназначенным для изготовления литых режущих инструментов.

Известны литые быстрорежущие стали Р12Ф3, 10Р18М3, Р9Х2Ф2МГЛ и Р5М2ФЛ (см. Ю. А. Геллер. Инструментальные стали. М.: Металлургия, 1983, с. 393-395). В этих сталях суммарное содержание вольфрама и молибдена ∑ (W+1,5Mo) составляет от 8 до 12% и поэтому эвтектическая сетка более грубая, т.е. с повышением концентрации этих элементов в литой стали толщина и сплошность сетки увеличиваются, что снижает прочностные характеристики, особенно ударную вязкость литейной стали.

Недостатками известных сталей являются относительно низкие твердость, теплостойкость, износостойкость и ударная вязкость в литом состоянии.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту - аналогом (прототипом) является литая быстрорежущая сталь, описанная в авторском свидетельстве СССР N 322401, C 22 C 32/36, опубликованная 17.11.92 г., следующего состава, мас.%:

Ууглерод - 2,05-2,15

Вольфрам - 2,0-2,5

Молибден - 2,5-3,0

Хром - 6,5-8,0

Ванадий - 7,5-8,5

Марганец - До 0,4

Кремний - До 0,4

Сера - До 0,03

Фосфор - До 0,03

Никель - До 0,4

Железо - Остальное

Суммарное количество вольфрама и молибдена составляет ∑ (W+1,5Mo) = 6,0-7,0%. Твердость и теплостойкость известной стали после стандартной термической обработки достигает до HRC 67 и 630oC (для HRC 61) соответственно. Ударная вязкость 0,07-0,10 МДж.

Несмотря на значительно высокие характеристики данной стали она не отвечает современным требованиям, предъявляемым к подобным сложнолегированным сталям.

Задача изобретения - повышение твердости, теплостойкости, износостойкости и ударной вязкости стали в литом состоянии.

Поставленная задача достигается тем, что литая быстрорежущая сталь, содержащая углерод, вольфрам, молибден, хром, ванадий, кремний и железо, дополнительно содержит окись алюминия + церий при следующем соотношении компонентов, мас.%:

Углерод - 2,10-2,35

Вольфрам - 2,75-3,50

Молибден - 2,5-3,0

Хром - 4,0-4,6

Ванадий - 9,5-10,5

Кремний - 1,1-1,3

Церий - 0,05-0,10

Окись алюминия - 0,05-0,15

Железо - Остальное

Суммарное количество вольфрама и молибдена составляет ∑ (W+1,5Mo) = 6,5-8,0%. Дополнительное легирование стали кремнием способствует получению более насыщенного твердого раствора, повышает твердость и теплостойкость.

Повышенное содержание ванадия сопровождается увеличением количества избыточных карбидов веерообразной формы с высокой износостойкостью.

Введение в сталь тугоплавкой окиси алюминия создает дополнительные центры кристаллизации, что измельчает размеры зерен. Модифицирование стали церием уменьшает параметры решетки карбида M6C и увеличивает его растворимость, что способствует повышению вторичной твердости и теплостойкости. Церий, располагаясь по определенным кристаллографическим плоскостям дендрида, препятствует его росту в определенном направлении. При этом происходит измельчение структуры и выделение мелкодисперсной эвтектики. Таким образом, модифицирующие компоненты - окись алюминия и церий - измельчают структуру эвтектики, кроме твердости и теплостойкости повышают ударную вязкость литой стали.

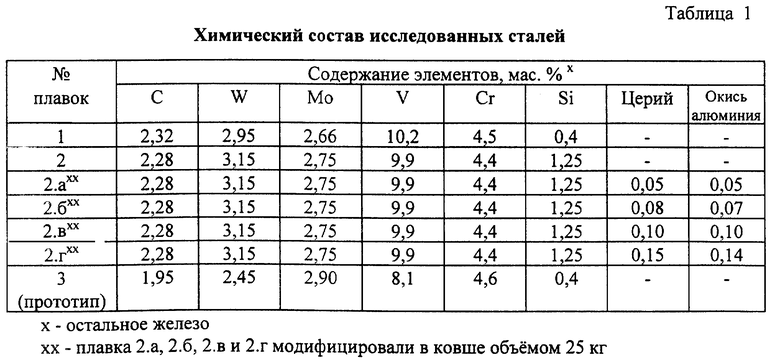

Химический состав исследованных плавок описываемой и известной сталей и соответствующие им свойства приведены в таблице 1.

Стали вьшлавлялись в открытой индукционной электрической печи с кислой футеровкой объемом 160 кг, разлиты в оболочковые формы для отливок пластин размерами 30х20х10 мм. Модифицирование окисью алюминия и церием в виде ферроцерия проводились в ковше. После выбивки и обрубки отливки подвергают отжигу при температуре 960oC, в защитной среде и затем закалку из межкритических температур - 860oC и отпуску при 650oC. Далее из стояков отливок вырезают образцы и пластинки шлифуют и затачивают на точные размеры.

Термообработку производят по следующему режиму: подогрев при температуре 860oC, закалка - 1240oC, охлаждение в масле, отпуск при 560oC три раза по одному часу. Температура закалки известной стали (прототип) составила 1220oC.

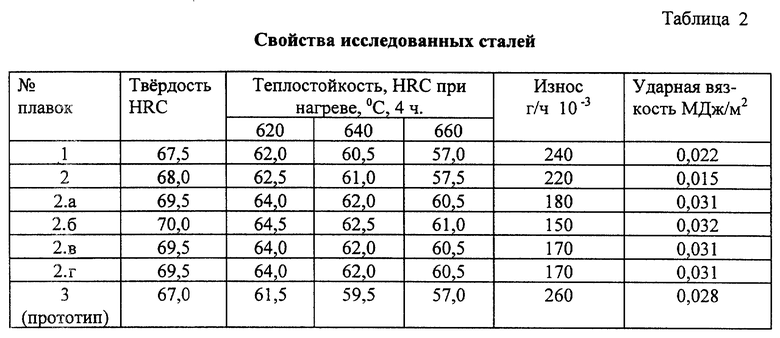

Исследование ударной вязкости проводили на стандартных ненадрезанных образцах 10х10х55 мм, определение теплостойкости - измерением твердости, по шкале HRC, после нагрева при 620, 640, 660oC в течение 4 ч. Износостойкость определяют по изменению массы образцов в результате истирания при сухом трении и скольжении твердосплавного диска при нагрузке P = 200 Н (таблица 2).

Как следует из данных, представленных в таблице 2, предлагаемая литая быстрорежущая сталь имеет более высокую твердость, HRC 69-70, теплостойкость до 660oC и износостойкость при сохранении достаточной ударной вязкости (плавки 2.а, 2.б, 2.в и 2.г).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834226A1 |

| Быстрорежущая сталь | 1983 |

|

SU1113423A1 |

| Быстрорежущая сталь | 1983 |

|

SU1109466A1 |

| ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ | 1995 |

|

RU2102519C1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| Быстрорежущая сталь | 1985 |

|

SU1312117A1 |

| Быстрорежущая сталь | 1983 |

|

SU1109464A1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

Изобретение относится к черной металлургии, а именно к быстрорежущим сталям, предназначенным для изготовления литых режущих инструментов. Предложена литая быстрорежущая сталь, содержащая компоненты в следующем соотношении, мас. %: углерод 2,10-2,35, вольфрам 2,75-3,50, молибден 2,5-3,0, хром 4,0-4,6, ванадий 9,5-10,5, кремний 1,1-1,3, церий 0,05-0,10, окись алюминия 0,05-0,15, железо - остальное. Техническим результатом изобретения является повышение твердости, теплостойкости, износостойкости и ударной вязкости стали в литом состоянии. 2 табл.

Литая быстрорежущая сталь, содержащая углерод, вольфрам, молибден, хром, ванадий, кремний и железо, отличающаяся тем, что она дополнительно содержит церий и окись алюминия при следующем соотношении компонентов, мас.%:

Углерод - 2,10-2,35

Вольфрам - 2,75-3,50

Молибден - 2,5-3,0

Хром - 4,0-4,6

Ванадий - 9,5-10,5

Кремний - 1,1-1,3

Церий - 0,05-0,10

Окись алюминия - 0,05-0,15

Железо - Остальное

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 0 |

|

SU322401A1 |

| Быстрорежущая сталь | 1974 |

|

SU518530A1 |

| Раствор для очистки стального оборудования | 1982 |

|

SU1098977A1 |

| Быстрорежущая сталь | 1988 |

|

SU1608238A1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1988 |

|

RU1663953C |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2001-11-10—Публикация

1999-11-09—Подача