Изобретение относится к медьсодержащим катализаторам для низкотемпературного синтеза метанола при низком давлении.

Известно много катализаторов для низкотемпературного синтеза метанола при низком давлении. Наиболее распространенным вариантом таких катализаторов является промышленный катализатор СНМ - 1 (Авт. св-во N 215205, 1969 г. (СССР)). В качестве аналога принимают полученный в ГИАП катализатор мольного состава CuO • 0.3 ZnO • 0.23 Al2O3 • 0.1 Cr2O3, имеющий маркировку ДН -8-1 (см. Разработка низкотемпературного катализатора синтеза метанола. Тарасов Л. А., Черкасов Г. П., Анохин В. Н. "Мат. науч.-техн. конф. НФ МХТИ, Новомосковск, 19-23 мая 1986 г. Ч.1", 1987, 196-198 стр./1/). Аналог /1/ предназначен для синтеза метанола при 220 - 280oC и 5 МПа. Его активность превышает активность катализатора СНМ - 1, а селективность достигает 80%. Наиболее близким аналогом является катализатор для низкотемпературного синтеза метанола, полученный методом смешения - осаждения и содержащий оксиды меди, цинка или алюминия, марганца, хрома, железа, бария и магния. В этот катализатор вводят окись меди, окись хрома, окись алюминия с дополнительными добавками в отношении от 30: 5: 65 до 70:25:5 (SU 218841 A, 03.02.69). Отличие предлагаемого катализатора от катализатора, описанного в наиболее близком аналоге, заключается в соотношении компонентов катализатора.

Предлагаемый катализатор разработан с целью повышения активности и селективности существующих катализаторов.

Для достижения указанной цели в состав аналога /1/ вводят различные добавки (MnO, MgO, BaO, B2O3, CoO, NiO) и исследуют их влияние на активность и селективность полученного катализатора (приготовление всех образцов аналога /1/ и катализаторов с добавками производят по методу смешения - осаждения).

Введение в состав базисного катализатора оксида никеля в количестве до 0,4 мас. % показывает незначительное снижение активности. При повышении содержания NiO активность катализатора резко снижается при низких температурах. Селективность катализатора с увеличением содержания оксида никеля равномерно снижается за счет образования воды. Влияние содержания NiO на изменение поверхности и физико-химических свойств катализатора не отмечено.

Введение оксида кобальта в катализатор в таких же количествах, что и оксида никеля, оказывает на каталитические свойства отрицательное воздействие. При содержании 1 мас.% CoO активность падает почти до нуля. Селективность также резко снижается и при содержании 1 мас.% составляет всего 1.8% по сравнению с 80% у базисного катализатора. Также введение оксида кобальта приводит к образованию органических примесей, но в меньшем количестве, чем их образуется у промышленного катализатора СНМ-1.

Не наблюдают существенного влияния на активность и селективность катализатора добавки оксида марганца при содержании его до 5 мас.% в образце. Дальнейшее повышение количества MnO приводит к постепенному снижению его селективности и активности, хотя производительность по метанолу-сырцу несколько возрастает. Образуются органические примеси, но в количествах, меньших, чем на СНМ-1 и аналоге /1/. Область оптимальных температур расширяется до 250 - 290oC. Целесообразно вводить оксид марганца в количестве до 5 мас.%, учитывая, что он обеспечивает дополнительную стабилизацию меди как активного компонента и расширяет диапазон рабочих давлений синтеза.

Существенно возрастает активность катализатора - аналога /1/ при содержании в нем оксида бора в количестве 1 - 5 мас.%, особенно при пониженных температурах синтеза. При содержании 1-2 мас.% катализатор проявляет ярко выраженный максимум активности как по сливу метанола-сырца, так и по сливу 100%-го метанола. Селективность катализатора несколько снижается только при содержании оксида бора 7 мас.% и более. Образование органических примесей не происходит, если содержание B2O3 не превышает 1 мас.%.

Своеобразное влияние на свойства катализатора оказывает введение оксида бария. При содержании его до 1 мас.% органические примеси отсутствуют. При этом заметно возрастает выход метанола-сырца за счет образования воды. Абсолютный выход метанола не изменяется по сравнению с базовым катализатором. При увеличении содержания оксида бария до 7 мас.% резко возрастает выход метанола-сырца (от 0.96 до 1.36 мл/см3•ч) и содержание метанола в нем от 82 до 90 мас. %, а также диметилового эфира. Таким образом, добавки BaO оказывают положительное воздействие на свойства катализатора: позволяют увеличить активность композиции в 1.5 раза, улучшить селективность процесса до уровня 91 мас.%.

На основании результатов испытаний наиболее активных образцов был выбран состав катализатора для дальнейшей его оптимизации, мольные доли: CuO:ZnO: Cr2O3:MnO: MgO:Al2O3:BaO:B2O3=1:0.3:0.3: 0.2:0.175:0.225:0.075:0.075.

Анализ результатов опытов по оптимизации показал, что активность катализатора возрастает с уменьшением добавок MnO, Al2O3, MgO, B2O3 и BaO от основного уровня, однако эти добавки улучшают или стабильность катализатора при работе, или его селективность.

Принимая во внимание исследования катализаторов типа ДН и существующую технологию приготовления катализаторов для работы под давлением 5 МПа, предлагают катализатор следующего химического состава, мольные доли: CuO:ZnO: Cr2О3: MnO:MgO: Al2О3:BaO=1:0.3:(0.15-0.2):(0.05-0.1):(0.05-0.1):(0.25-0.3): 0.05.

Пример получения катализатора.

Отдельно получают 58%-ный раствор солей нитрата меди [Cu(NO3)2] - 1880 г, нитрата цинка [Zn(NO3)2] - 567 г и нитрата марганца [Mn(NO3)2] - 143 г и смесь порошков хромового ангидрида [CrO3] - 350 г, углекислого основного магния [MgCO3 • Mg(OH)2] - 114 г, гидроксида алюминия [Al(ОН)3] - 430 г, карбоната бария [BaCO3] - 100 г и щавелевой кислоты [H2C2O4 • 2H2O] - 1450 г.

Смесь растворов нитратов и порошков тщательно перемешивают при 80-90oC в течение 40 мин.

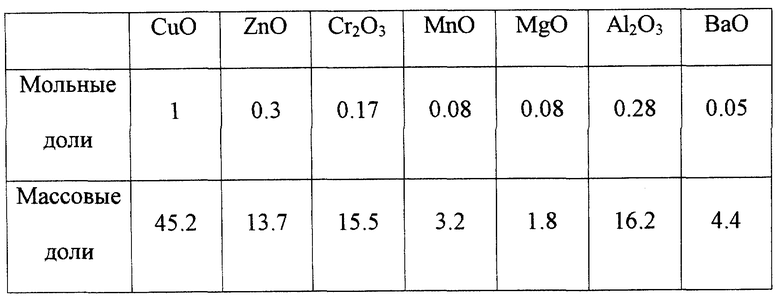

Получают пастообразную массу, которую высушивают при 140oC и прокаливают при 450oC в течение 6 ч, в результате получают 1770 г порошка катализатора состава, приведенного в таблице.

Эту катализаторную массу увлажняют 8 мас.% воды, тщательно смешивают с 2 мас.% порошка графита и таблетируют в таблетки 5x5 мм.

Получают 1947 г готового катализатора, из этой массы выбирают пробу - 100 г, дробят и отбирают 2 см3 фракции с размером зерна 2 мм. Отобранную фракцию подвергают проверке на активность (по выходу метанола - сырца) и селективность (по содержанию метанола в сырце).

Условия испытания: состав синтез-газа (об.%): CO2 - 0.4; СО - 2.6; H2 - 72.8; N2 - 24.2; давление: 5 МПа; объемная скорость синтез-газа: 10000 ч-1.

Выход метанола - сырца при 220, 240, 260oC составляет соответственно 1.8, 2.2 и 2.0 мл/(см3•ч). Содержание метанола в сырце - 97.4 об.%. Состав синтез-газа после отделения метанола: CO2 - 10 ppm; CO - 12 ppm; H2 - 75.2 об.%; N2 - 24.8 об.%.

Промышленные испытания низкотемпературного катализатора ДН-8-2 проводят в колонне синтеза метанола. Существенных отличий в работе колонны, прежде работающей на катализаторе СНМ-1, нет.

В ходе испытания катализатора поддерживают следующий состав исходного газа, об.%; водород - 74-77, оксид углерода - 2-4, диоксид углерода - 0.3-0.4, инертные примеси - 15-20. При 220 - 260oC и 5 МПа оксид углерода практически полностью превращается в метанол. В течение 284 суток катализатор работает стабильно. Анализ метанола - сырца позволяет сделать вывод о высокой селективности катализатора ДН-8-2.

Как показывают промышленные испытания, катализатор ДН-8-2 по сравнению с медьсодержащим СНМ-1 имеет следующие преимущества: степень превращения оксидов углерода увеличивается с 25-40% до 90%; расходные нормы по сырью снижаются на 5-10%; низкое содержание СО позволяет увеличить срок службы теплообменников и оборудования, уменьшить образование карбонилов железа и устранить процесс метанирования, сократить число остановок для устранения пропусков; улучшается качество метанола - сырца: перманганатное число увеличивается от 2 до 40-50 мин, содержание органических примесей уменьшается от 2.5 - 3.5 мас. % до 0.4 мас.%, содержание воды снижается до 3 - 5 мас.%, а содержание метанола возрастает до 94 - 97 мас.%, снижаются затраты на ректификацию метанола - сырца; время восстановления катализатора уменьшается от 7 до 3 суток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2000 |

|

RU2174953C1 |

| ИЗНОСОУСТОЙЧИВЫЙ МЕДЬСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА МЕТАНОЛА ПРИ НИЗКОМ ДАВЛЕНИИ | 2005 |

|

RU2279915C1 |

| ИЗНОСОУСТОЙЧИВЫЙ МЕДЬСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА МЕТАНОЛА ПРИ СРЕДНЕМ ДАВЛЕНИИ | 2005 |

|

RU2279914C1 |

| ИЗНОСОУСТОЙЧИВЫЙ МЕДЬСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА МЕТАНОЛА ПРИ ВЫСОКОМ ДАВЛЕНИИ | 2005 |

|

RU2279916C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2004 |

|

RU2270187C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2011 |

|

RU2471771C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ ПОЛУЧЕНИЯ α-МЕТИЛЗАМЕЩЕННЫХ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2594483C1 |

| АНТИДЕТОНАЦИОННАЯ ДОБАВКА НА ОСНОВЕ СМЕСИ МЕТИЛИРОВАННЫХ ТОЛУИДИНОВ И СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ СМЕСИ N-МЕТИЛ-ТОЛУИДИНОВ | 2015 |

|

RU2659221C2 |

Медьсодержащий катализатор для низкотемпературного синтеза метанола при низком давлении, полученный методом смешения-осаждения, включающий оксиды меди, цинка, хрома, марганца, магния, алюминия и бария, отличающийся тем, что катализатор имеет следующее мольное соотношение: CuO:ZnO:Cr2O3:MnO:MgO: Al2O3:ВаО=1:0,3:(0,15-0,2):(0,05-0,1):(0,05-0,1):(0,25-0,3):0,05. 1 табл.

Медьсодержащий катализатор для низкотемпературного синтеза метанола при низком давлении, полученный методом смешения - осаждения, включающий оксиды меди, цинка, хрома, марганца, магния, алюминия и бария, отличающийся тем, что катализатор имеет следующее мольное соотношение: CuO : ZnO : Сr2O3 : MnO : MgO : Al2O3 : BaO = 1 : 0,3 : (0,15 - 0,2) : (0,05 - 0,1) : (0,05 - 0,1) : (0,25 - 0,3) : 0,05.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 0 |

|

SU218841A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ | 0 |

|

SU152459A1 |

| DE 2928434 A1, 24.01.1980 | |||

| DE 3203748 A1, 23.09.1982 | |||

| АВТОГЕНЕРАТОР | 0 |

|

SU217513A1 |

Авторы

Даты

2001-11-20—Публикация

2000-02-14—Подача