Изобретение относится к оборудованию агропромышленного комплекса, в частности зерноперерабатывающих предприятий, и может быть использовано для очистки зерна от примесей.

Известно устройство для сепарирования зернопродуктов [1], содержащее горизонтальную рабочую поверхность кольцевой формы с радиальными рифлями в виде прямоугольных пластин, ограниченную наружным и внутренним кольцевыми порогами, привод для сообщения поверхности вращательных колебаний вокруг вертикальной оси и питатель для подачи исходной зерносмеси на рабочую поверхность. Устройство обеспечивает высокий технологический эффект разделения смеси шелушеных и нешелушеных зерен риса, то есть разделения смеси компонентов, мало отличающихся друг от друга по плотности и размерам. Исходная зерновая смесь, содержащая шелушеный (ядро) и нешелушеный (зерно) рис, непрерывно подается питателем на рабочую поверхность, совершающую вращательные колебания вокруг вертикальной оси. На поверхности образуется слой зерносмеси, по толщине превышающий высоту радиальных рифлей, и занимает объем, верхняя поверхность которого близка к конической, с образующей, поднимающейся по мере удаления от оси колебаний. Воздействие вращательных колебаний и радиальных рифлей на нижний слой зерносмеси обеспечивает ее самосортирование. Самосортирование по плотности компонентов зерносмеси происходит в результате интенсивного послойного движения зернового потока вдоль кольцевой поверхности под действием тангенциальной силы инерции. Достаточно высокая интенсивность послойного движения обусловлена одинаковым тормозящим воздействием рифлей на нижний слой зернового потока при его скольжении относительно рабочей поверхности в противоположных направлениях вдоль кольцевой поверхности. Вследствие самосортирования более плотные частицы (ядро) погружаются в нижний слой и транспортируются вдоль радиальных рифлей под действием центробежной силы инерции к наружному кольцевому порогу и через отверстия в нем выводятся с рабочей поверхности. Менее плотные частицы (зерно) всплывают в верхний слой и под действием подпора более плотных частиц сходят с рабочей поверхности, переливаясь по мере накопления через внутренний кольцевой порог. Однако высокого эффекта процесса сепарирования можно достичь лишь при достаточно большом содержании менее плотного компонента в исходной зерносмеси. Так, в процессе сепарирования смеси шелушеных и нешелушеных зерен риса содержание менее плотного компонента (нешелушеного риса) в исходной смеси составляет не менее 6%. Кроме того, устройство не предназначено для очистки зерна от мелких примесей. Следует заметить, что при вращательных колебаниях кольцевой поверхности интенсивность послойного движения зернового потока, а следовательно, и эффективность процесса самосортирования, различна по ширине кольцевого канала, так как величина тангенциальной силы инерции зависит от радиуса.

Известно также устройство для сепарирования зернопродуктов [2], содержащее асимметрично рифленую наклонную рабочую поверхность, ограниченную верхней и нижней торцевыми и боковыми стенками, привод для сообщения ей прямолинейных гармонических возвратно-поступательных колебаний и питатель для подачи исходной зерновой смеси на рабочую поверхность. Асимметрия шероховатости рабочей поверхности достигается выполнением рифлей с сечением по форме неравностороннего прямоугольного треугольника так, что меньший по длине катет перпендикулярен плоскости рабочей поверхности, а большим по длине катетом треугольник опирается на плоскость поверхности. Высокий технологический эффект процесса очистки зерна пшеницы от легких и крупных примесей достигается при одновременном протекании двух механических явлений: самосортирования (всплывания легких и крупных примесей в верхний слой зернового потока) и транспортирования верхнего и нижнего слоев в противоположных направлениях.

Заметим, что эффективность процесса самосортирования зависит от интенсивности послойного движения зерносмеси, то есть от степени различия скоростей верхнего и нижнего слоев. При возвратно-поступательных колебаниях рабочей поверхности зерновой поток в течение периода колебаний попеременно скользит относительно поверхности то в одном, то в противоположном направлениях. Очевидно, что при скольжении зернового потока в направлении катетов треугольных рифлей, установленных перпендикулярно плоскости рабочей поверхности, нижние слои тормозятся из-за упора в рифли. При этом увеличивается степень различия скоростей слоев, а значит, повышается интенсивность послойного движения и сопутствующего ему самосортирования. В случае скольжения потока в противоположном направлении степень различия скоростей слоев уменьшается. Следовательно, эффективность процесса самосортирования зависит от направления скольжения зернового потока относительно асимметрично рифленой рабочей поверхности, то есть непостоянна во времени. Время пребывания зерносмеси на рабочей поверхности в процессе сепарирования используется недостаточно рационально. Более высокой эффективности процесса сепарирования можно достичь лишь в случае значительного различия в свойствах разделяемых компонентов, а именно легкие и крупные примеси существенно отличаются по плотности и размерам от зерен очищаемой культуры.

Указанное устройство наиболее близко по решаемой задаче и конструктивному выполнению к предлагаемому и принято нами за прототип.

Задачей предлагаемого изобретения является повышение эффективности процесса самосортирования, рациональное использование времени пребывания зерносмеси на рабочей поверхности и таким образом повышение эффекта сепарирования различных зерновых смесей.

Задача решена тем, что в известном устройстве, содержащем колеблющуюся рабочую поверхность с установленными на ней рифлями, ограниченную торцевой и двумя боковыми стенками, и питатель для подачи исходной зерновой смеси на рабочую поверхность, рифли выполнены в виде пластин, имеющих высоту меньше высоты торцевой или боковых стенок, и установлены симметрично под углом к оси, параллельной боковым стенкам, с зазором между концами рифлей и боковыми стенками либо с зазором между концами рифлей.

Рифли могут быть установлены под углом или перпендикулярно к боковым стенкам с зазором к одной или к обеим боковым стенкам. Рабочая поверхность выполнена в виде параллельно чередующихся участков с рифлями с зазором между концами рифлей смежных участков и боковыми стенками, либо с зазором между концами рифлей смежных участков. Рабочая поверхность с установленными на ней рифлями может быть выполнена ситовой.

В частном случае рабочая поверхность может быть выполнена в виде последовательно чередующихся участков сплошной поверхности с рифлями и участков гладкой (без рифлей) ситовой поверхности. На участках ситовой поверхности рифли могут быть установлены параллельно боковым стенкам. Также рабочая поверхность может быть выполнена сплошной в виде последовательно чередующихся участков с рифлями, установленными симметрично под углом к оси, параллельной боковым стенкам с зазором к ним, и с рифлями, установленными параллельно боковым стенкам.

Для конкретных зерновых смесей рабочая поверхность может выполняться в виде последовательно чередующихся участков сплошных поверхностей с рифлями и участков с параллельным чередованием сплошных поверхностей с рифлями и гладкой (без рифлей) ситовой поверхности. На ситовой поверхности в этом случае могут быть выполнены рифли параллельно боковым стенкам.

Рифли при любом из описанных расположений выполняются прямоугольными, при этом соотношение высоты рифлей и высоты торцевой или боковых стенок устройства целесообразно установить равным 1: 6 - 1: 16.

Сопоставительный с прототипом и уровнем техники анализ указывает на отличия в выполнении и расположении рифлей на рабочей поверхности, а также в выполнении самой рабочей поверхности с различной комбинацией участков ситовой и гладкой поверхностей. Это обеспечивает предложению соответствие критерию изобретения - новизна -, а неочевидность этих решений для специалистов по сепарированию сыпучих смесей - соответствие изобретательскому уровню.

Промышленная применимость обеспечена широким использованием сепарирующей техники при обработке зерновых смесей и простотой установки такого рабочего органа в серийно выпускаемые сепараторы.

Устройство прошло опытную проверку, что подтвердило теоретические обоснования и эксперименты.

Рассмотрим, как каждое из указанных отличий влияет на достижение поставленных целей.

Предложенное устройство устраняет недостаток прототипа (при возвратно-поступательных колебаниях рабочей поверхности) путем применения рифлей, обеспечивающих одинаковое тормозящее воздействие на нижний слой при скольжении зернового потока относительно поверхности в противоположных направлениях. В этом случае интенсивность послойного движения потока во всех точках поверхности одинакова, то есть могут быть обеспечены оптимальные условия для самосортирования зерносмеси по всей площади рабочей поверхности и, следовательно, более рационально используется время пребывания сепарируемого продукта на рабочей поверхности.

При работе устройства толщина слоя зернового потока (следовательно, высота торцевой и боковых стенок) больше высоты рифлей. Толщина слоя существенно влияет на время всплывания легких примесей. Экспериментально установлено, что время всплывания частиц на рабочей поверхности с рифлями меньше, чем на ситовой или гладкой без рифлей, а на ситовой меньше, чем на гладкой. На рифленой поверхности частица всплывает в 3,2 раза быстрее, чем на гладкой, и в 1,2 раза быстрее, чем на ситовой. Кроме того, при увеличении толщины слоя зерносмеси в 1,7 раза время всплывания частицы увеличивается, но на поверхности с рифлями менее значимо, чем на ситовой и на гладкой.

Высота торцевой и боковых стенок должна быть больше толщины слоя зернового потока и степень различия зависит от кинематических параметров (амплитуды и частоты) колебаний рабочей поверхности. При колебаниях в результате взаимодействия торцевой стенки и зернового потока наблюдается варьирование толщины потока у торцевой стенки. Размер этого варьирования зависит от амплитуды и частоты колебаний рабочей поверхности. Следовательно, высота торцевой и боковых стенок зависит от назначения устройства, так как при очистке зерновой смеси от мелких примесей, при подготовке исходной смеси для подачи в пневмосепарирующий канал, при выделении более плотных зерен из основной смеси, а также при осуществлении других процессов сепарирования кинематические параметры колебаний рабочей поверхности различны. Кроме того, эти параметры различны и при осуществлении одноименных процессов сепарирования для разных зерновых культур.

Располагать рифли на рабочей поверхности необходимо так, чтобы они обеспечивали максимально возможное тормозящее воздействие на нижний слой потока. Это достигается установкой рифлей под углом к оси, параллельной боковым стенкам рабочей поверхности. Угол ориентации рифлей относительно оси выбран таким, чтобы в процессе сепарирования происходило транспортирование по рабочей поверхности частиц нижнего слоя потока, что позволит избежать образования застойных зон зерна на рабочем органе. Угол ориентации рифлей зависит от цели процесса сепарирования и от того, какая зерновая культура обрабатывается.

Движение частиц нижнего слоя между рифлями происходит в стесненных условиях и при увеличении высоты рифлей на рабочей поверхности образуется застойная зона продукта, что недопустимо в процессах сепарирования. Так как рифли должны тормозить движение частиц нижнего слоя, то высота рифлей должна быть не меньше половины максимального размера (длины) частиц сепарируемого материала. Следовательно, соотношение высоты рифлей и высоты торцевой или боковых стенок колеблется в пределах от 1:6 до 1:16 в зависимости от назначения устройства и сепарируемой зерновой культуры.

Установка рифлей с зазором к боковым стенкам рабочей поверхности либо с зазором между концами рифлей смежных участков обеспечивает очистку рабочей поверхности от зерносмеси при прекращении процесса сепарирования.

Рифли, являясь препятствием движению частиц относительно рабочей поверхности, обеспечивают торможение нижнего слоя зернового потока, увеличивая разность скоростей вибротранспортирования верхнего и нижнего слоев, то есть обеспечивают повышение интенсивности послойного движения, а следовательно, и повышение эффективности процесса самосортирования зерносмеси. Движение частиц нижнего слоя между рифлями с малой скоростью способствует лучшему их просеиванию при прохождении над отверстиями ситовой поверхности, а уменьшение перемещения этих частиц относительно рабочей поверхности приводит к снижению ее износа. Наиболее подвижный верхний слой, расположенный над рифлями, движется относительно нижнего слоя, заполняющего пространство между рифлями. Поэтому очевидно, что износ рифлей практически отсутствует.

В случае выполнения рабочей поверхности сплошной устройство может быть использовано для расслоения исходной зерносмеси перед подачей ее в пневмосепарирующий канал. При этом легкие частицы, расположенные в верхнем слое зернового потока на рабочей поверхности устройства, легко уносятся воздушным потоком в пневмоканале, не испытывая сопротивления от вновь поступающего в канал продукта. Если при этом рабочую поверхность выполнить ситовой, то может быть снижена удельная нагрузка на пневмоканал, так как вследствие самосортирования нижние слои зернового потока не содержат легких примесей и проход сита может быть направлен на дальнейшую переработку, минуя пневмоканал. Снижение удельной нагрузки может быть использовано, во-первых, для повышения технологической эффективности процесса, во-вторых, для снижения расхода воздуха на пневмосепарирование, что, в свою очередь, приводит к снижению энергоемкости процесса сепарирования, улучшению условий работы аспирационной сети и снижению воздухообмена в помещении при работе пневмосепаратора на разомкнутом цикле воздуха.

Работа устройства основана на повышении степени расслоения потока исходной зерновой смеси на рабочей поверхности. Расположение рифлей относительно оси, параллельной боковым стенкам, в сочетании с наклоном рабочей поверхности и направлением прямолинейных гармонических колебаний должны обеспечить максимально возможное торможение нижнего слоя. Это позволит увеличить различие скоростей верхнего и нижнего слоев зернового потока, то есть увеличить интенсивность послойного движения, а следовательно, повысить эффективность расслоения (самосортирования) исходной зерносмеси. Таким образом достигается повышение эффективности процесса сепарирования даже при незначительном различии в свойствах разделяемых компонентов и при малом содержании примесей в исходной зерносмеси. Последнее условие имеет место на конечных стадиях переработки зернопродуктов, когда содержание примесей в исходной зерносмеси составляет доли процента.

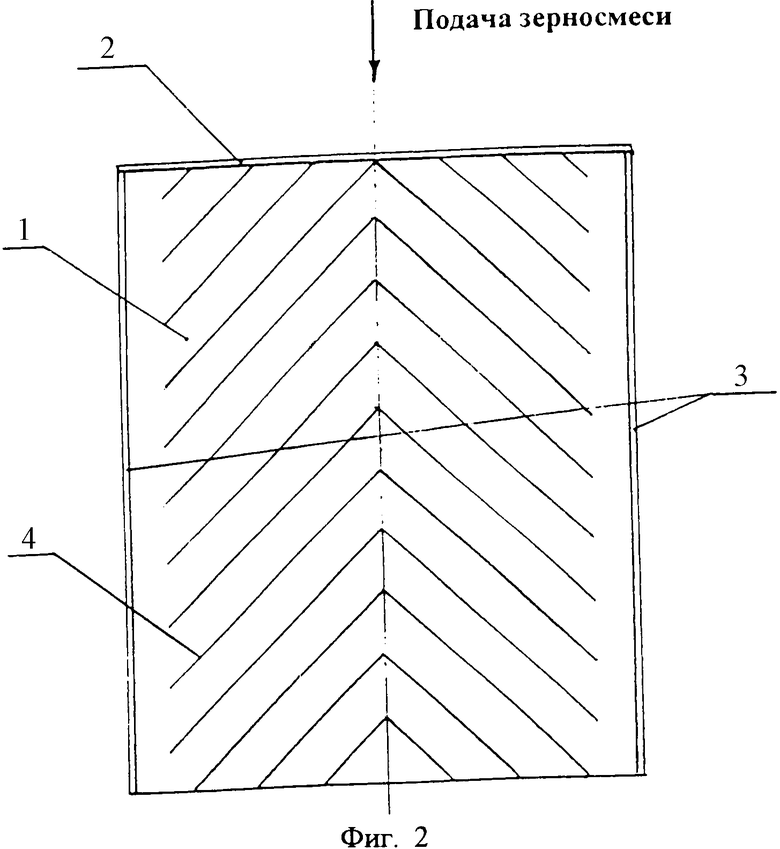

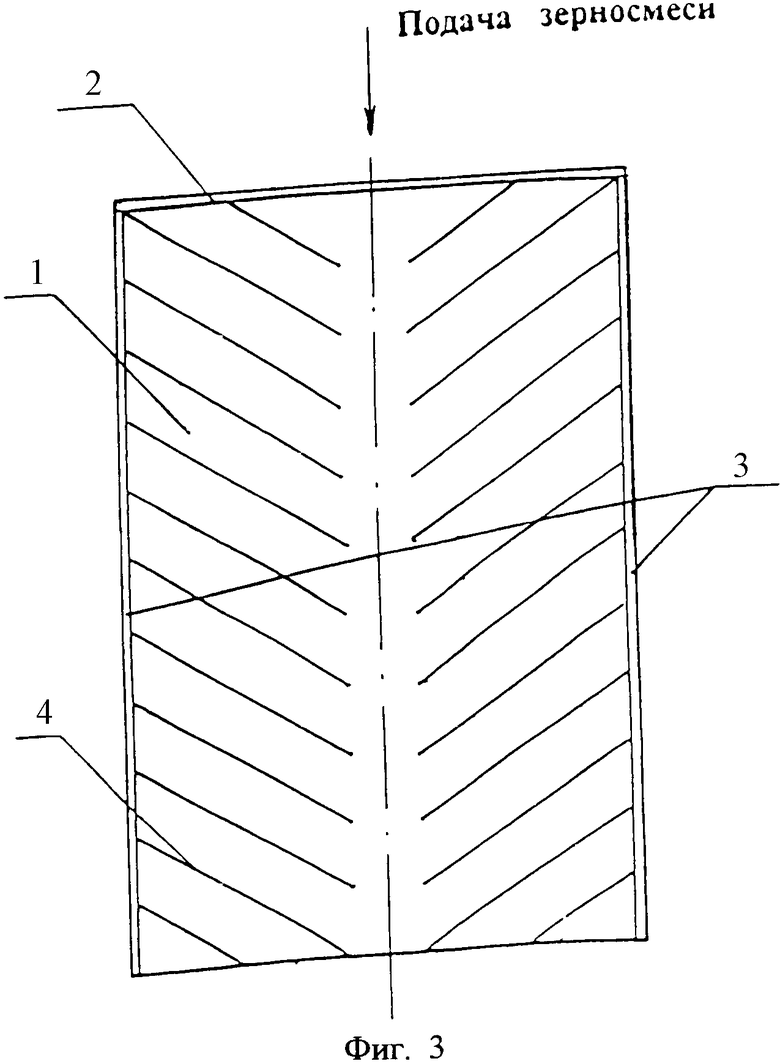

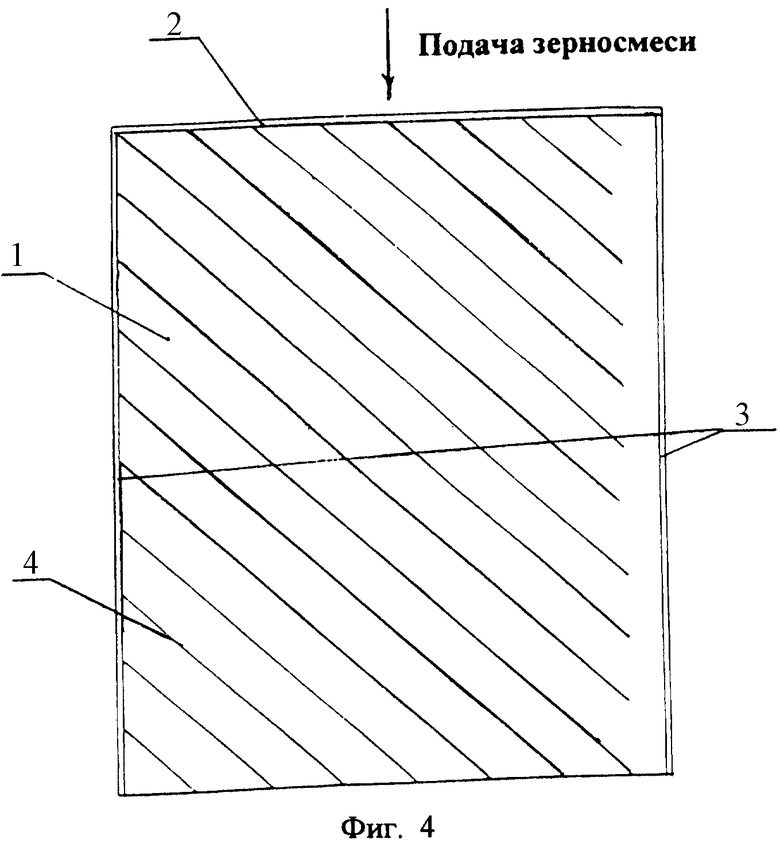

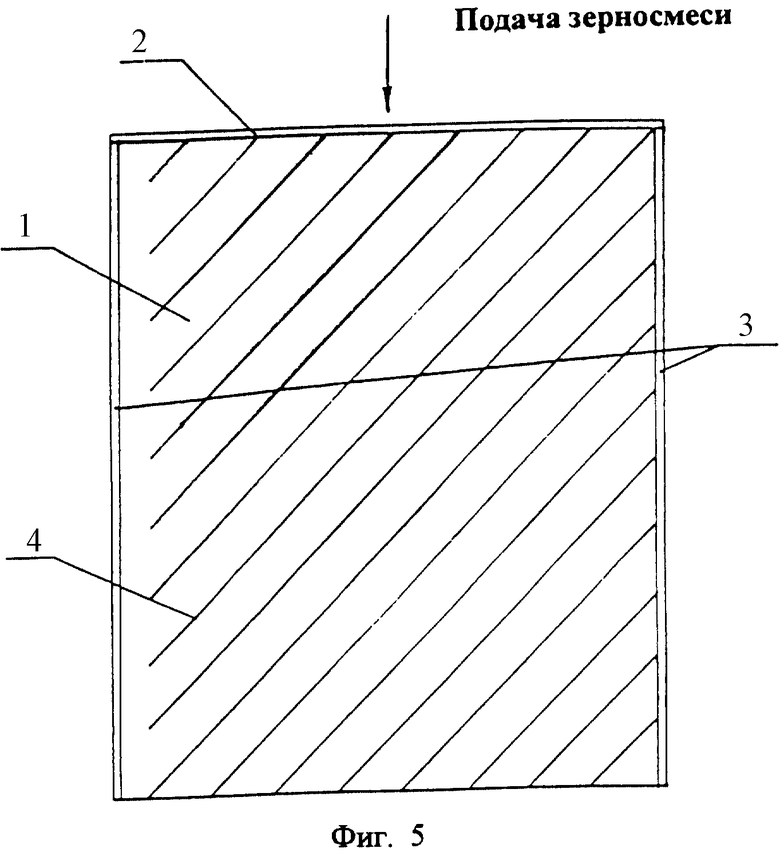

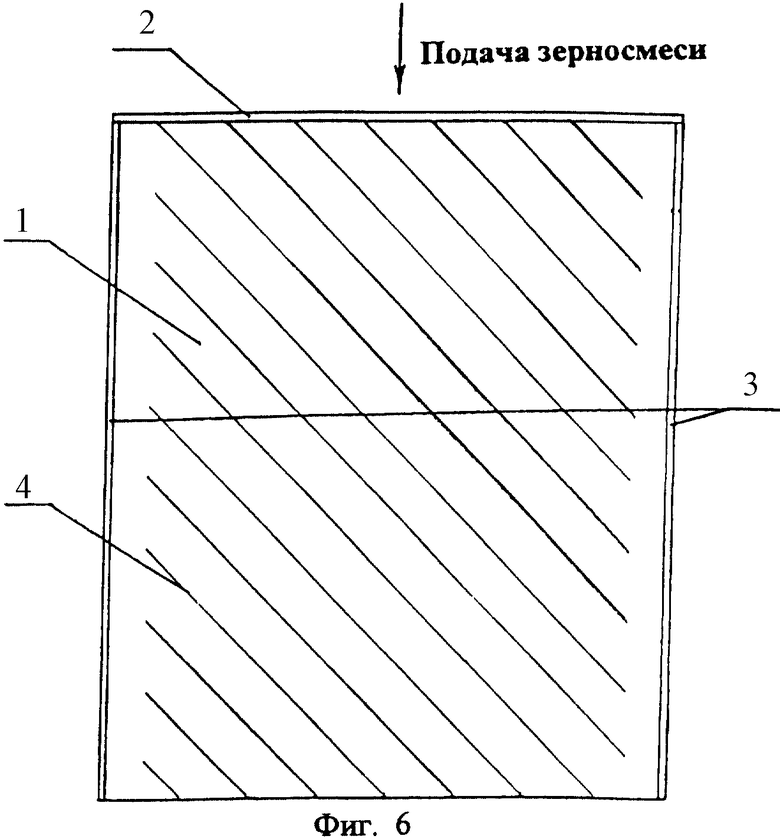

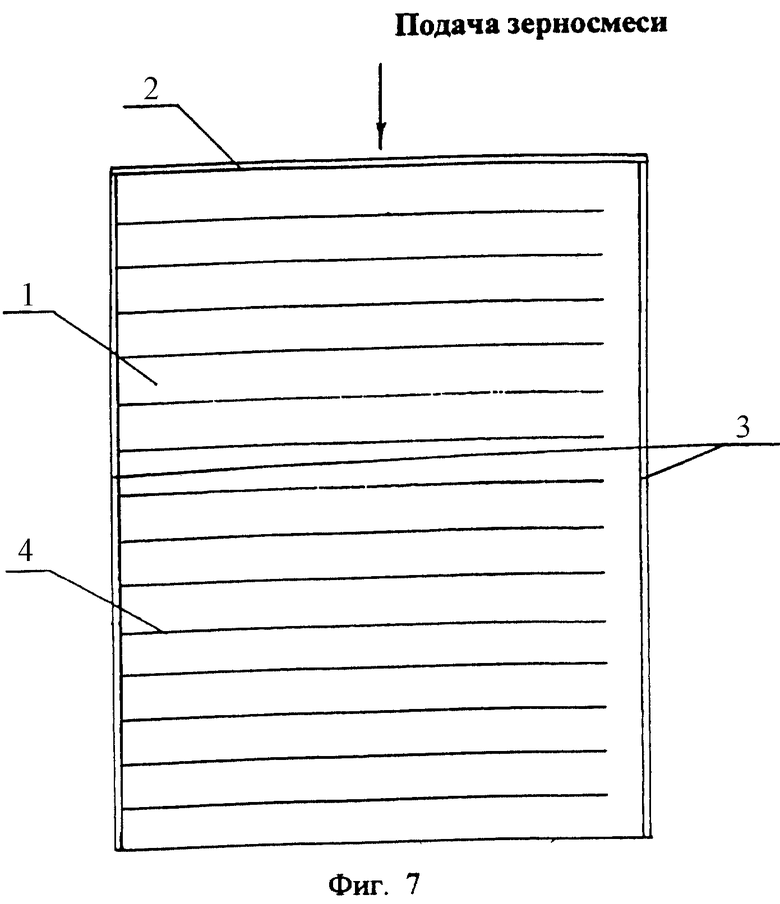

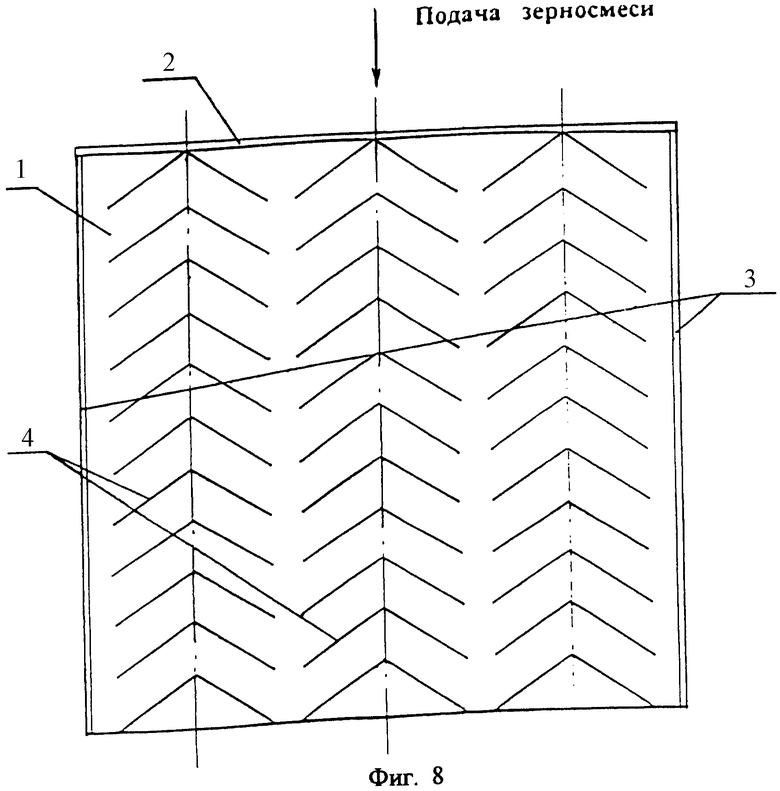

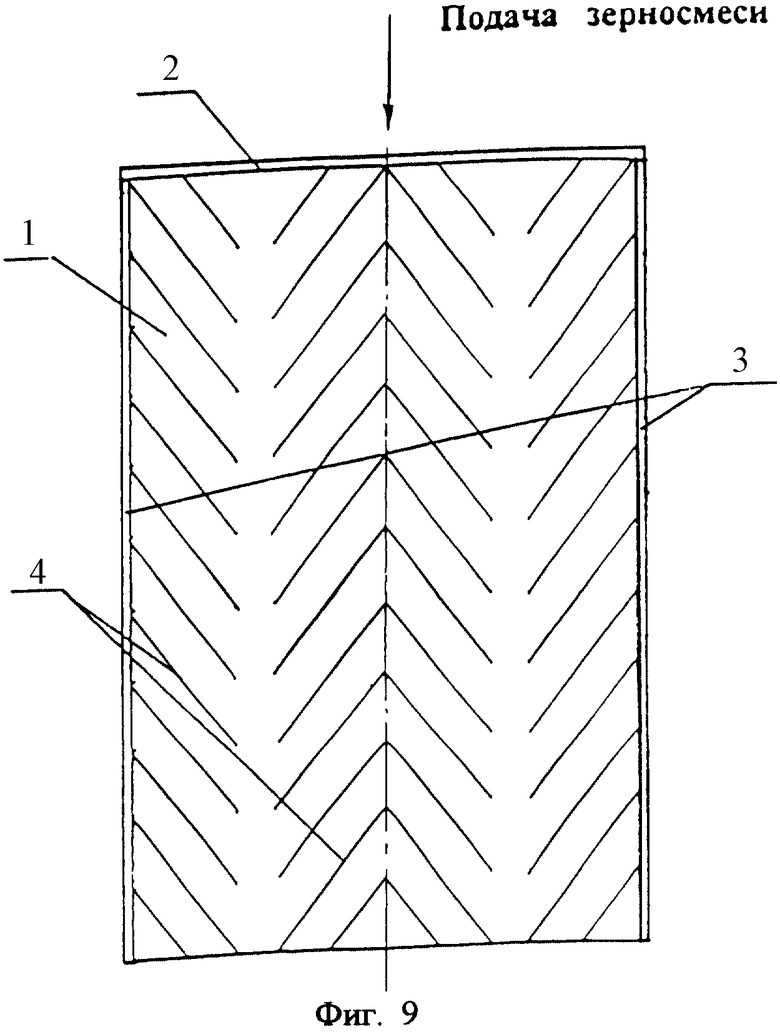

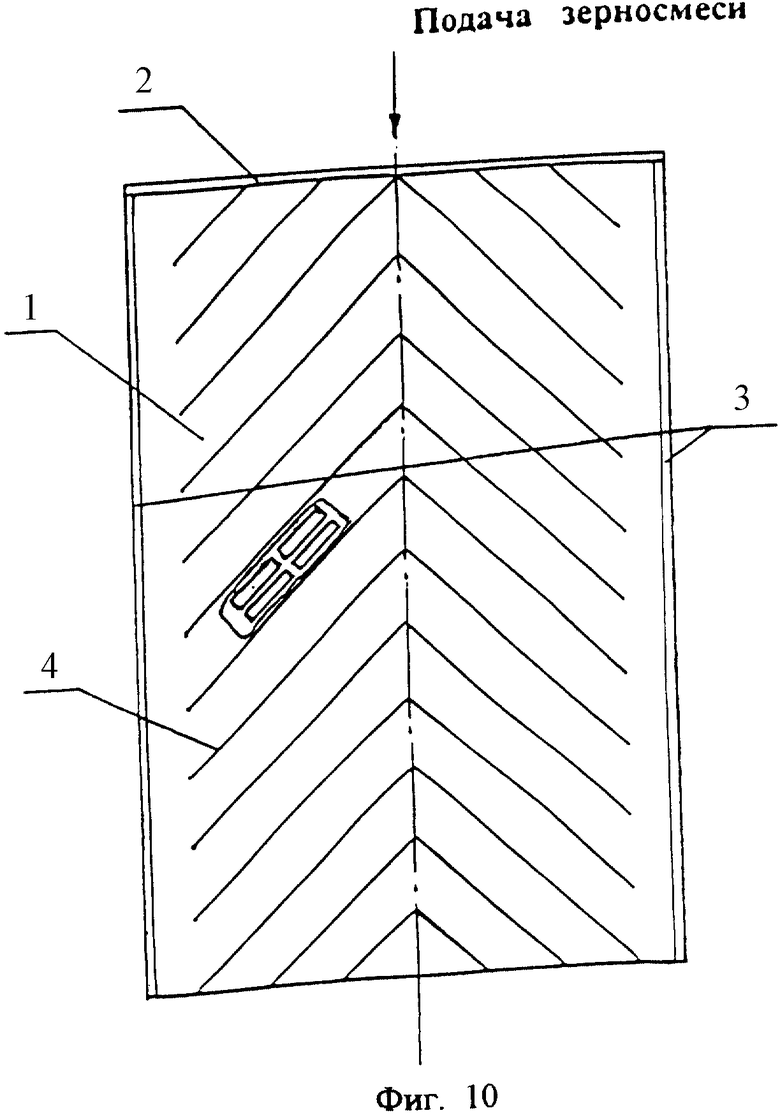

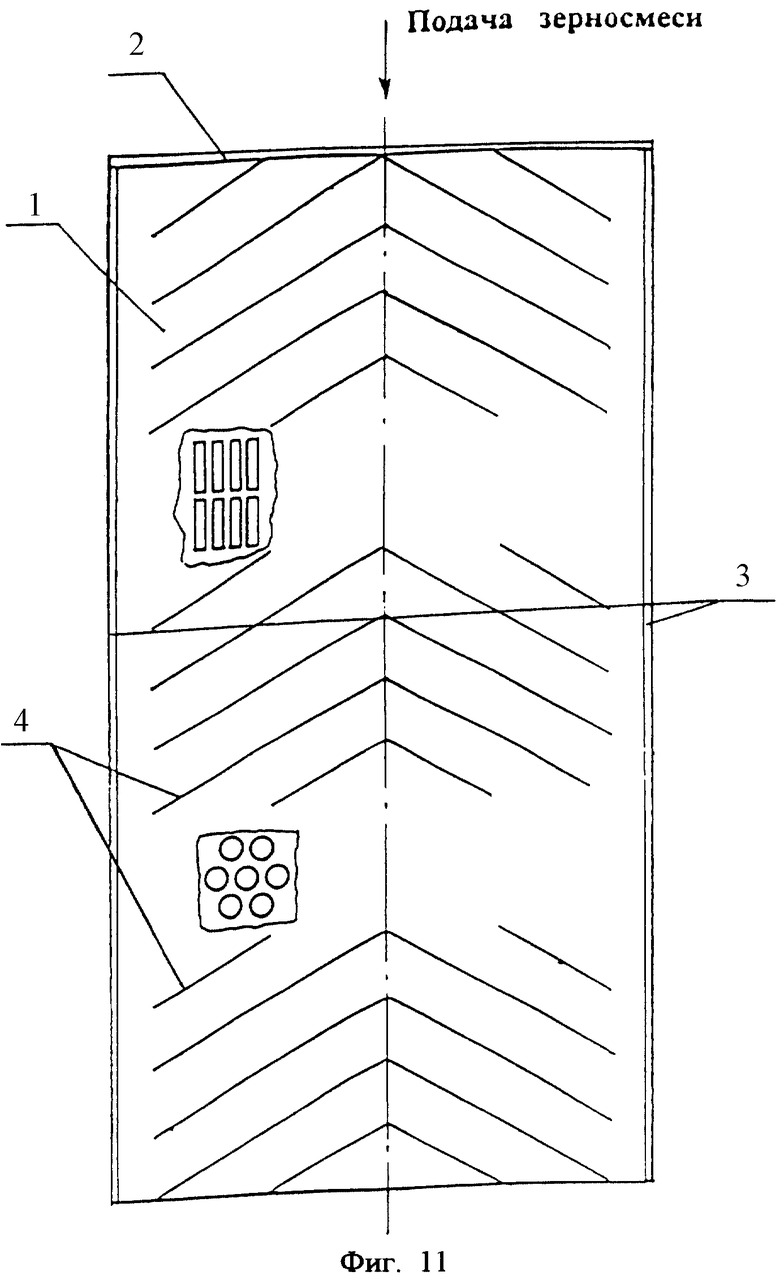

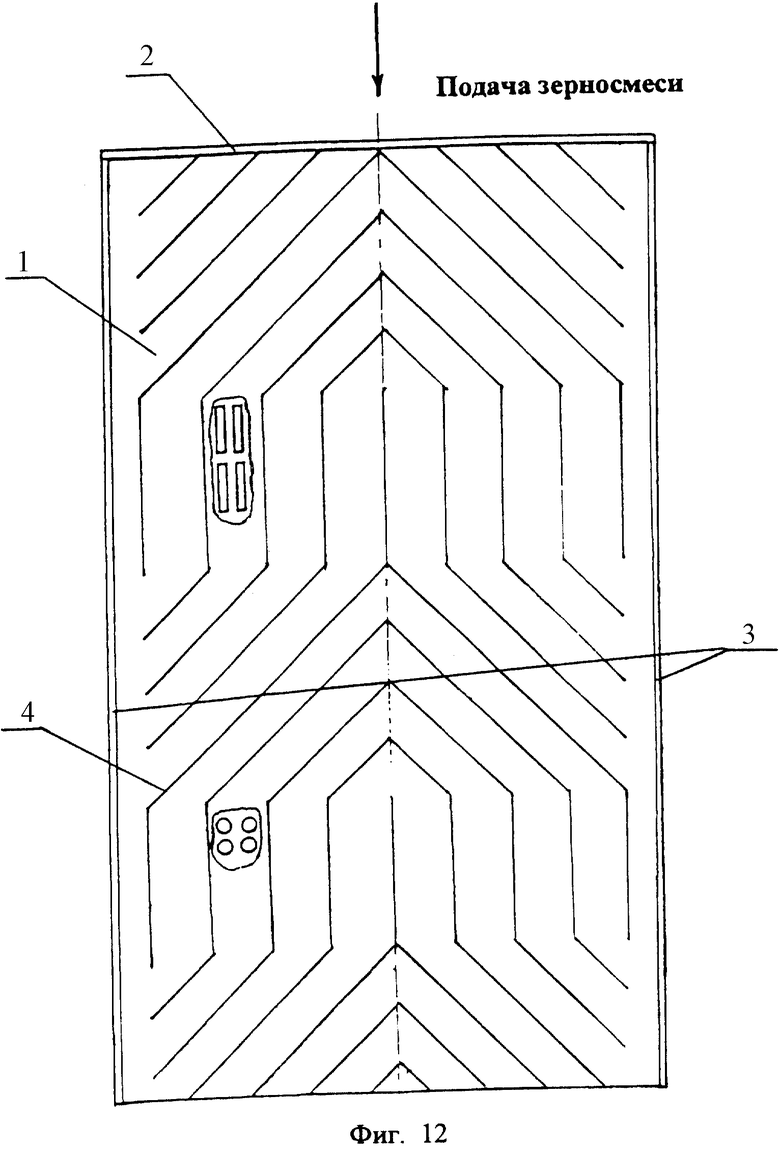

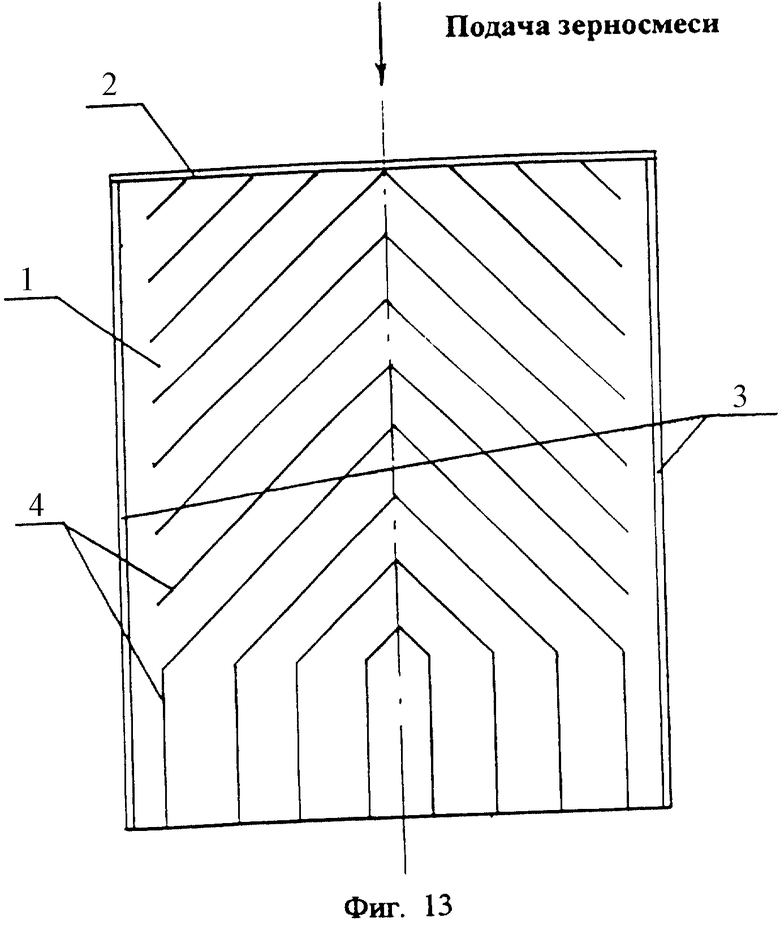

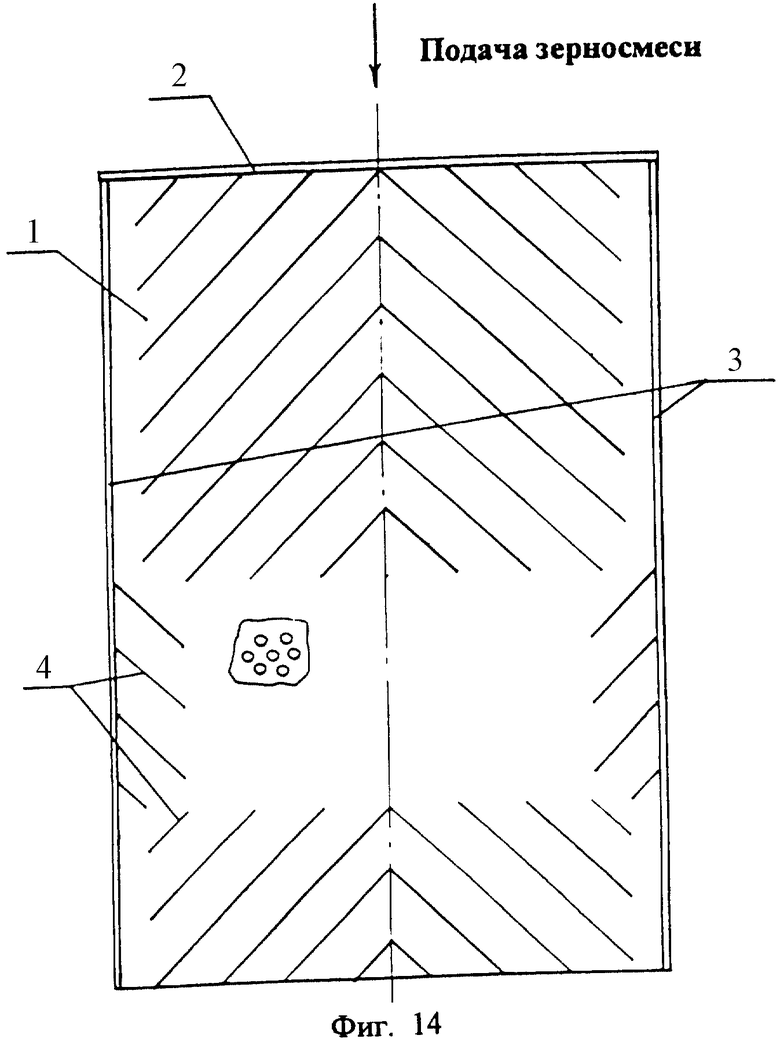

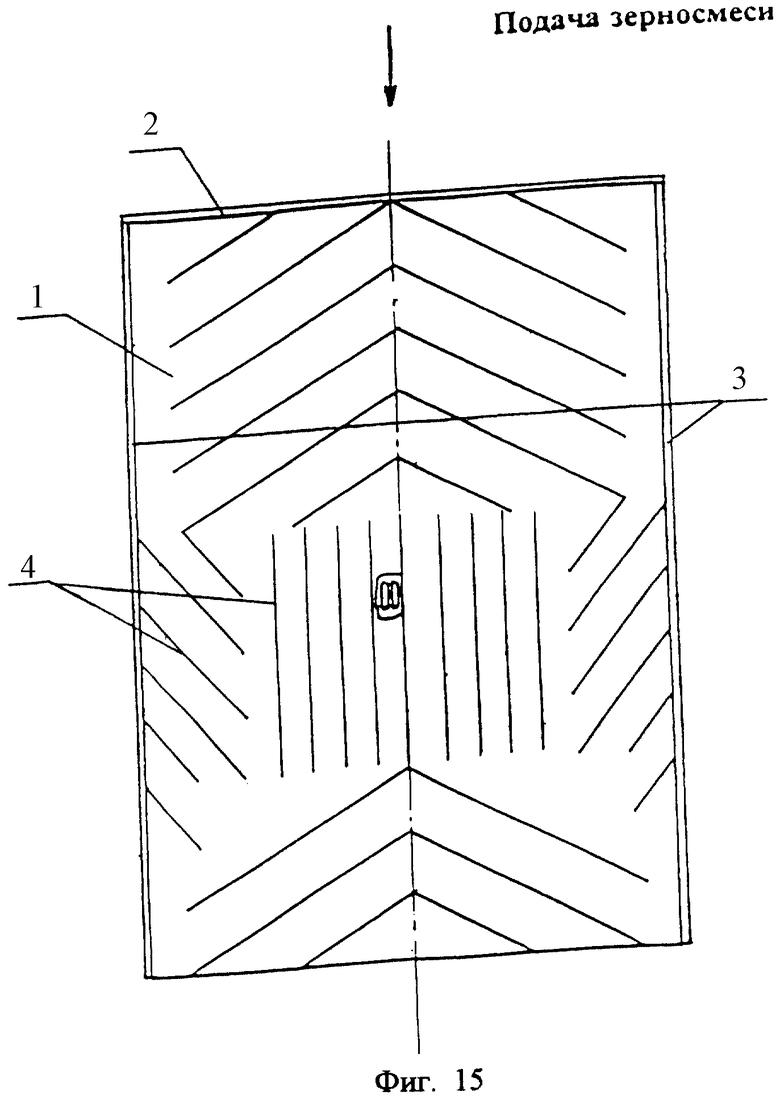

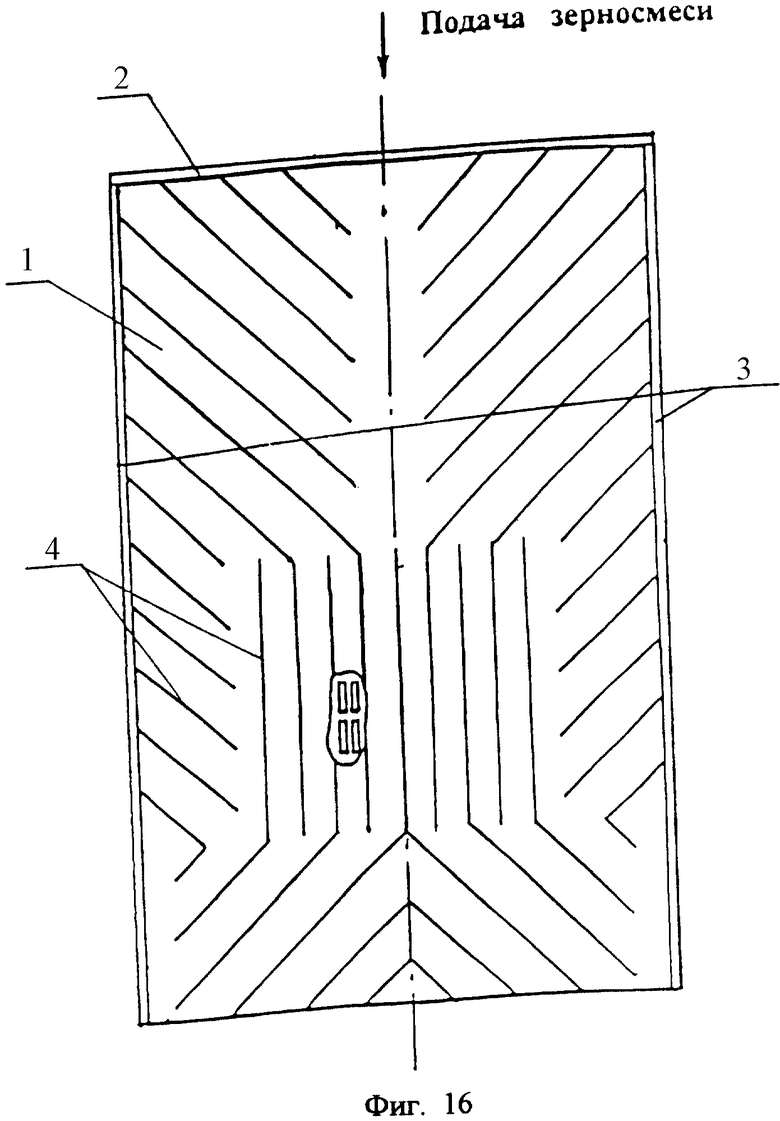

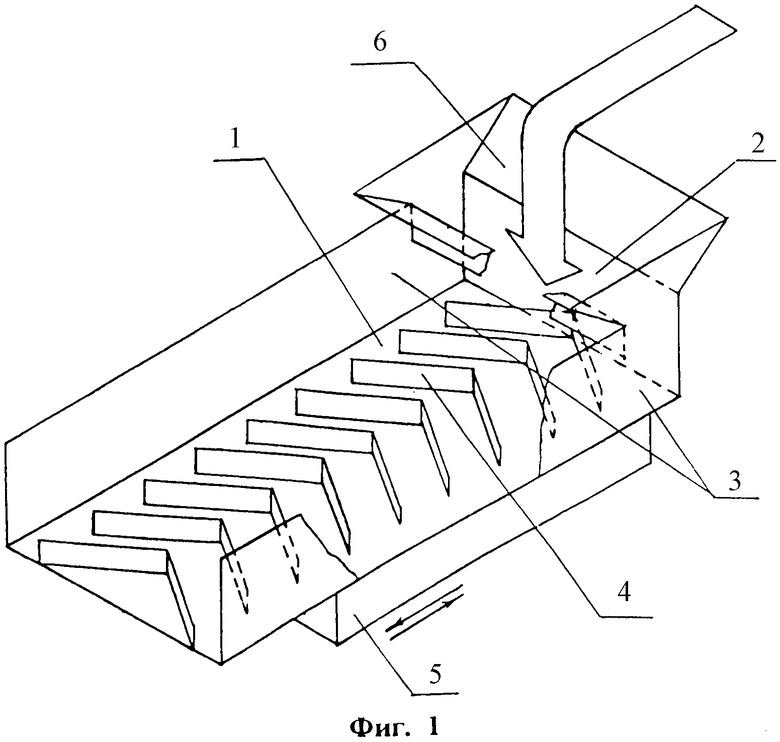

На фиг. 1 изображен общий вид предлагаемого устройства со сплошной рабочей поверхностью с рифлями, выполненными симметрично под углом к оси, параллельной боковым стенкам, и установленными с зазором между концами рифлей и боковыми стенками. На фиг. 2 изображен вид сверху на рабочую поверхность с рифлями, выполненными симметрично под углом к оси, параллельной боковым стенкам, и установленными с зазором между концами рифлей и боковыми стенками. На фиг. 3 изображена рабочая поверхность (вид сверху) с рифлями, выполненными симметрично под углом к оси, параллельной боковым стенкам, и установленными с зазором между концами рифлей. На фиг. 4 и 5 - рабочая поверхность с рифлями под углом к боковым стенкам с зазором к одной из боковых стенок. На фиг. 6 - то же, с зазором к обеим боковым стенкам. На фиг. 7 - рабочая поверхность с рифлями, выполненными перпендикулярно боковым стенкам с зазором к одной боковой стенке. На фиг. 8 - рабочая поверхность с рифлями под углом к оси, параллельной боковым стенкам, выполненная в виде параллельных участков с рифлями с зазором между концами рифлей смежных участков и боковыми стенками. На фиг. 9 - то же, с зазором между концами рифлей смежных участков. На фиг. 10 - рабочая поверхность с установленными на ней рифлями под углом к оси, параллельной боковым стенкам, выполнена ситовой. На фиг. 11 - рабочая поверхность выполнена в виде последовательно чередующихся участков сплошной поверхности с рифлями и участков гладкой ситовой поверхности. На фиг. 12 - то же, с рифлями на ситовой поверхности, выполненными параллельно боковым стенкам. На фиг. 13 - рабочая поверхность выполнена в виде последовательно чередующихся участков с рифлями под углом к оси, параллельной боковым стенкам, с зазором между концами рифлей и боковыми стенками, и с рифлями, параллельными боковым стенкам. На фиг. 14 - рабочая поверхность выполнена в виде трех последовательно чередующихся участков: первый и третий - сплошные с рифлями, выполненными под углом к оси, параллельной боковым стенкам, с зазором между концами рифлей и боковыми стенками; второй состоит из трех параллельно чередующихся участков: два крайних, расположенных у боковых стенок, сплошные с рифлями, выполненными под углом к боковым стенкам, и средний - гладкий (без рифлей) ситовой. На фиг. 15 - то же, но на ситовой поверхности выполнены рифли параллельно боковым стенкам. На фиг. 16 - то же, но первый участок имеет рифли, расположенные под углом к боковым стенкам с зазором между концами рифлей.

Устройство (фиг. 1) состоит из рабочей поверхности 1, ограниченной торцевой 2 и двумя боковыми 3 стенками, с выполненными на ней рифлями 4 в виде прямоугольных пластин, привода 5 для сообщения прямолинейных гармонических колебаний и питателя 6 для подачи исходной зерносмеси на рабочую поверхность. Рифли 4 выполнены симметрично под углом к оси, параллельной боковым стенкам 3, имеют высоту, меньшую высоты торцевой 2 или боковых 3 стенок, и установлены с зазором между концами рифлей 4 и боковыми стенками 3 (фиг. 1, 2). Рифли 4 могут быть выполнены симметрично под углом к оси, параллельной боковым стенкам 3 с зазором между концами рифлей 4 (фиг. 3). Рифли 4 могут быть установлены под углом (фиг. 4,5,6) или перпендикулярно (фиг. 7) к боковым стенкам 3 с зазором к одной (фиг. 4,5,7) или к обеим боковым стенкам 3 (фиг. 6). Рабочая поверхность 1 выполнена в виде параллельно чередующихся участков с рифлями 4 с зазором между концами рифлей 4 смежных участков и боковыми стенками 3 (фиг. 8), либо с зазором между концами рифлей 4 смежных участков (фиг. 9). Рабочая поверхность 1 с установленными на ней рифлями 4 может быть выполнена ситовой (фиг. 10).

В частном случае рабочая поверхность 1 может быть выполнена в виде последовательно чередующихся участков сплошной поверхности с рифлями 4 и участков гладкой (без рифлей) ситовой поверхности (фиг. 11). На участках ситовой поверхности рифли 4 могут быть установлены параллельно боковым стенкам (фиг. 12). Также рабочая поверхность 1 может быть выполнена сплошной в виде последовательно чередующихся участков с рифлями 4, установленными симметрично под углом к оси, параллельной боковым стенкам 3, с зазором к ним, и с рифлями 4, установленными параллельно боковым стенкам 3 (фиг. 13). Для конкретных зерновых смесей рабочая поверхность 1 может выполняться в виде последовательно чередующихся участков сплошных поверхностей с рифлями 4 и участков с параллельным чередованием сплошных поверхностей с рифлями 4 и гладкой (без рифлей) ситовой поверхности (фиг. 14). На рабочей ситовой поверхности 1 в этом случае могут быть выполнены рифли 4 параллельно боковым стенкам 3 (фиг. 15,16).

Рифли 4 выполнены в виде прямоугольных пластин (фиг. 1) и установлены так, что опираются на плоскость рабочей поверхности 1 наибольшим (длиной) и наименьшим (толщиной) размерами. Высота рифлей 4 в соответствии с их назначением должна быть меньше толщины слоя зернового потока и, следовательно, меньше высоты стенок, и зависит от размеров частиц сепарируемой смеси. Высота стенок должна быть больше толщины слоя зернового потока, а насколько больше зависит от кинематических параметров (амплитуды и частоты) колебаний рабочей поверхности. Амплитуда и частота, в свою очередь, зависят от назначения сепарирующего устройства и обрабатываемой зерновой культуры. Поэтому может быть определен только диапазон изменения соотношения высоты рифлей 4 и высоты торцевой 2 и боковых 3 стенок, который составляет соответственно 1: 6-1:16.

Устройство работает следующим образом.

Исходная зерновая смесь, например зерно пшеницы с мелкими примесями, непрерывно подается на рабочую поверхность 1 (фиг. 1), совершающую прямолинейные гармонические колебания, в приемную часть, расположенную у торцевой стенки 2. Вследствие того, что торцевая 2 и боковые 3 стенки имеют высоту, большую высоты рифлей 4, на рабочей поверхности образуется слой зерносмеси толщиной, превышающей высоту рифлей 4. Воздействие прямолинейных колебаний и рифлей 4 на нижний слой зерносмеси обеспечивает ее самосортирование, при этом самосортирование по плотности и размерам происходит при совокупном воздействии сил гравитации и инерции. Более плотные и мелкие частицы погружаются в нижний, а менее плотные и крупные частицы всплывают в верхний слой зерносмеси. В случае применения только сплошной поверхности 1 с рифлями 4 (фиг. 2-9, 13) сепарирующее устройство может быть использовано как питающее устройство для повышения технологической эффективности очистки зерна от легких примесей в вертикальном воздушном потоке, путем предварительного расслоения исходной зерносмеси перед подачей ее в пневмосепарирующий канал. В процессе самосортирования зерносмеси на рабочей поверхности 1 устройства легкие примеси сосредотачиваются в верхнем слое зернового потока. Повышение технологической эффективности процесса очистки зерна от легких примесей объясняется уменьшением вероятности столкновений и сцеплений легких (примесей) и тяжелых (зерно) частиц при их движении в противоположных направлениях в пневмосепарирующем канале. В случае применения ситовой поверхности 1 с рифлями 4 (фиг. 10, 12) устройство может быть использовано, например, для очистки зерна от мелких примесей. Мелкие примеси, погрузившиеся в процессе самосортирования в нижний слой зернового потока, транспортируются между рифлями 4 с небольшой скоростью, благодаря расположению рифлей 4 проходят над отверстиями сита и просеиваются. Повышение технологической эффективности очистки зерна от мелких примесей очевидно и является следствием повышения эффективности самосортирования зерносмеси, так как просеиваются через сито лишь те мелкие примеси, которые, погружаясь в нижний слой зернового потока, достигают ситовой поверхности 1. В случае выполнения рабочей поверхности 1 в виде последовательно чередующихся участков сплошной поверхности с рифлями 4 и участков гладкой ситовой поверхности устройство может быть использовано в зависимости от размеров отверстий сит для очистки зерна от мелких примесей и выделения из исходной зерносмеси мелких зерен, либо для разделения исходной зерносмеси на фракции отличающиеся размерами зерен. При этом сплошная поверхность 1 с рифлями 4 обеспечивает предварительное расслоение зерносмеси перед поступлением ее на гладкую ситовую поверхность. В случае выполнения рабочей поверхности 1 (фиг. 14) в виде последовательно чередующихся участков сплошных поверхностей с рифлями 4 и участков с параллельным чередованием сплошных поверхностей с рифлями 4 и гладкой ситовой поверхности устройство может быть использовано в зависимости от размеров отверстий сита либо для очистки зерна от мелких примесей, либо для выделения из исходной зерносмеси мелкого зерна. Установка на ситовой поверхности 1 рифлей 4 обеспечивает ориентацию частиц нижнего слоя при их транспортировании между рифлями так, что они располагаются длинной осью вдоль рифлей. Последнее обстоятельство создает наиболее благоприятные условия для просеивания мелких длинных примесей при использовании ситовой поверхности 1 с продолговатыми отверстиями и расположении отверстий сита продольной осью параллельно рифлям 4. Во всех случаях применения ситовой поверхности сепарирующее устройство может быть также использовано для подачи (после просеивания частиц нижнего слоя зернового потока) зерновой смеси, оставшейся на рабочей поверхности 1, в пневмосепарирующий канал. Такое использование сепарирующего устройства возможно, так как в просеившейся части зерна не содержатся легкие примеси и оно направляется на дальнейшую переработку, минуя пневмоканал, а в оставшейся на рабочей поверхности 1 зерновой смеси легкие примеси сосредоточены в верхнем слое зернового потока. Первое обстоятельство позволяет либо снизить нагрузку на пневмосепарирующий канал, а значит, повысить эффективность пневмосепарирования, либо увеличить производительность процесса пневмосепарирования. Второе обстоятельство обеспечивает предварительное расслоение исходной зерносмеси перед подачей ее в пневмоканал.

На поверхности 1 с рифлями 4, выполненными параллельно боковым стенкам 3 (фиг. 12,15,16), сопротивление относительному движению частиц нижнего слоя зернового потока больше, чем на гладкой (без рифлей) поверхности, и меньше, чем на поверхности с рифлями 4, установленными под углом к боковым стенкам 3. Таким образом, установка на ситовой поверхности 1 рифлей параллельно боковым стенкам уменьшает скорость транспортирования частиц зернового потока и, следовательно, увеличивается время ситового сепарирования и повышается его эффективность. Сплошная рабочая поверхность 1, которая заканчивается участком с расположением рифлей 4 параллельно боковым стенкам 3, может быть использована в качестве опорной поверхности питающего вибролотка, обеспечивающего предварительное расслоение зерносмеси перед подачей ее в пневмосепарирующий канал. На сходовом конце рабочей поверхности, вследствие уменьшения сопротивления движению частиц относительно опорной поверхности увеличивается скорость зернового потока, уменьшается его толщина. Уменьшение толщины зернового потока, поступающего в вертикальный пневмосепарирующий канал, улучшает условия пронизывания его восходящим воздушным потоком. При этом легкие примеси сосредоточены в верхнем слое зернового потока вследствие самосортирования исходной зерновой смеси на предыдущем участке, где рифли 4 расположены под углом к оси, параллельной боковым стенкам 3. Таким образом, повышение эффективности очистки зерна от легких примесей достигается также уменьшением вероятности столкновений и сцеплений легких (примесей) и тяжелых (зерно) частиц при их движении в противоположных направлениях в пневмосепарирующем канале.

Целесообразность использования предлагаемой рабочей поверхности с рифлями доказана экспериментальными исследованиями. Так установлено, что время всплывания частиц легких примесей в слое зерновой смеси на рабочей поверхности с рифлями меньше, чем на гладкой ситовой и на гладкой сплошной (без рифлей) поверхностях. При толщине слоя 20 мм на рифленой поверхности частицы легких примесей всплывают в 3,2 раза быстрее, чем на гладкой, и в 1,2 раза быстрее, чем на ситовой. При увеличении толщины слоя зерносмеси в 1,7 раза время всплывания частиц увеличивается, но на поверхности с рифлями менее значимо, чем на ситовой и на гладкой. При этом на рифленой поверхности частицы всплывают в 10,3 раза быстрее, чем на гладкой, и в 4,8 раза быстрее, чем на ситовой поверхностях. Экспериментальные исследования распределения легких и мелких (проход сита 1,7 х 20,0 мм) частиц по высоте слоя зернового потока также подтвердили целесообразность применения рифлей для повышения эффективности процесса самосортирования зерносмесей. Установлено, что в верхнем слое, составляющем 45,3% от общей толщины зернового потока, сосредоточено 86,4% легких примесей, содержащихся в исходной зерносмеси. Это в 1,23 раза эффективнее, чем на рабочей поверхности прототипа. В нижнем слое, составляющем 53,3% от общей толщины зернового потока, сосредоточено 84,5% мелких примесей, содержащихся в исходной зерносмеси. Это в 1,4 раза эффективнее, чем на поверхности прототипа, сепарирующее устройство позволяет достичь поставленных целей: повысить эффективность процесса самосортирования, рационально использовать время пребывания зерносмеси на рабочей поверхности и таким образом повысить эффективность сепарирования различных зерновых смесей.

Источники информации:

1. SU 1838983, кл. В 07 В 13/00, 30.10.94.

2. SU 1122263, кл. А 01 F 12/44, 07.11.84.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ЗЕРНА И ДРУГИХ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2528324C2 |

| Пневмосепаратор зерна | 1982 |

|

SU1084090A1 |

| Гравитационный сепаратор сыпучих зернистых материалов | 2024 |

|

RU2827604C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ НЕГАРМОНИЧЕСКИХ КОЛЕБАНИЙ МОМЕНТА В ВИБРАЦИОННЫХ СЕПАРИРУЮЩИХ МАШИНАХ | 2012 |

|

RU2528271C2 |

| Устройство для сепарирования зернопродуктов | 1983 |

|

SU1122263A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ СИЛОВЫХ ФАКТОРОВ С ПРОГНОЗИРУЕМЫМИ ПАРАМЕТРАМИ | 2012 |

|

RU2528550C2 |

| Зерноочистительный сепаратор | 1985 |

|

SU1371722A1 |

| Вибросепаратор зернопродуктов | 1988 |

|

SU1572718A1 |

| ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ЗЕРНА | 1991 |

|

RU2017527C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ЗЕРНОПРОДУКТОВ | 1990 |

|

SU1838983A1 |

Устройство содержит колеблющуюся рабочую поверхность с установленными на ней рифлями, ограниченную торцевой и двумя боковыми стенками, и питатель для подачи исходной зерновой смеси на рабочую поверхность. Рифли выполнены в виде пластин, имеющих высоту меньше высоты торцевой или боковых стенок и установленных симметрично под углом к оси, параллельной боковым стенкам, с зазором между концами рифлей и боковыми стенками, либо с зазором между концами рифлей. Повышается эффективность процесса самосортирования и сепарирования различных зерновых смесей. 9 з.п. ф-лы, 16 ил.

| Устройство для сепарирования зернопродуктов | 1983 |

|

SU1122263A1 |

| Стиральная машина | 1991 |

|

SU1838483A3 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1276371A1 |

| Аксиальное молотильно-сепарирующее устройство | 1988 |

|

SU1628931A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2001-11-20—Публикация

1999-08-31—Подача