Широко известны в черной металлургии комплексы, включающие оборудование для производства полупродукта, например чугуна, в доменной печи и оборудование для производства продукта, например стали, из чугуна в конвертере. Для передачи полупродукта на следующую стадию переработки приходится применять дорогостоящие чугуновозное оборудование и оборудование для хранения жидкого чугуна (миксеры).

В цветной металлургии также широко известны комплексы, включающие оборудование для производства полупродукта, например штейна, из окисленной никелевой руды в шахтной печи и оборудование для производства продукта, например файнштейна, из штейна в конвертере [1, с. 276-286]. Комплексы для выплавки полупродукта и продукта размещаются удаленно друг от друга, и для транспортировки полупродукта на следующий передел приходится использовать дорогостоящее оборудование, например специальные ковши и мостовые краны, и другое оборудование.

Известны комплексы для выплавки чугуна и его очистки от неметаллических включений (от шлака), включающие магнитодинамическое устройство (МГД-устройство) [2, с. 194, рис.92], позволяющее за счет вращающегося электромагнитного поля приводить во вращение чугун и за счет возникающих центробежных сил сосредоточивать в центре параболоидной лунки неметаллические включения. Неметаллические включения из места сосредоточения удаляются через размещенный в днище шлакоотвод (керамическую трубу). Условия работы шлакоотвода очень тяжелые. Его замена трудоемка и требует длительной остановки комплекса для очистки чугуна.

Известно техническое решение, когда из стали удаляют неметаллические включения перед разливкой стали на МНЛЗ за счет вращения стали МГД-устройством /3/. Недостаток - трудности с удалением образующегося шлака.

Известно технологическое решение по переработке сульфидной медной руды на черновую медь /4, с. 375-413/, в котором реализуется принимаемый за прототип агрегат, включающий не менее двух плавильных камер плавильного устройства, средства подачи на плавку в первую камеру твердой шихты и расплава во вторую камеру, средства ввода энергии на плавку, средства уборки металлических продуктов плавки, средства уборки шлака и средства отвода газов.

Недостаток прототипа заключается в том, что передача расплава из камеры, где плавится твердая шихта, в камеру, где этот расплав проходит дальнейшую переработку, а также удаление шлака из второй камеры, осуществляется самотеком и плохо управляются. В камерах агрегата нет устройств, которые полезно бы действовали на процессы плавки в этих камерах и помогали бы эффективно отводить как расплав из первой камеры во вторую, так и шлак из второй камеры.

Новизна предлагаемого технического решения заключается в том, что две плавильные камеры размещены каскадно, причем вторая камера расположена ниже первой, средство подачи расплава шлака на плавку во вторую камеру выполнено в виде шлакопровода с двумя вертикальными участками и элементом для соединения со средством создания разрежения в нем и установлено в механизме захвата устройства его возвратно-поступательного перемещения и поворота относительно вертикальной оси. Шлакопровод обеспечивает отвод шлака из первой камеры одним вертикальным участком и подачу шлакового расплава во вторую камеру другим, а средство уборки шлака из второй камеры выполнено в виде шлакопровода с не менее чем одним вертикальным участком и элементом для соединения со средством создания разрежения в нем и установлено с возможностью возвратно-поступательного перемещения по оси второй камеры до места максимального сосредоточения шлака. Вокруг круглых корпусов плавильных камер размещены магнитно-гидродинамические устройства с вращающимся электромагнитным полем.

Такое техническое решение позволяет эффективно решить проблему забора расплава из первой камеры для обработки во второй камере и проблему уборки шлака из второй камеры. Использование же на первой и второй камерах МГД-устройств позволяет, во-первых, эффективно выполнить действия по забору расплава и уборке шлака и, во-вторых, применить отдельные технологические приемы, позволяющие ускоренно восстанавливать металлы из оксидов на границе шлак-металл и полезно использовать центробежный эффект при жидкофазном восстановлении металлов из оксидов.

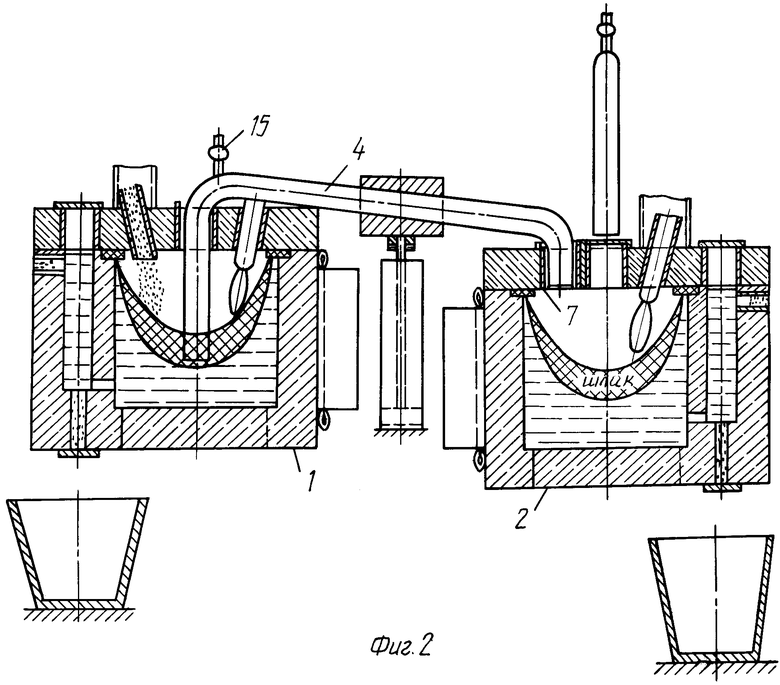

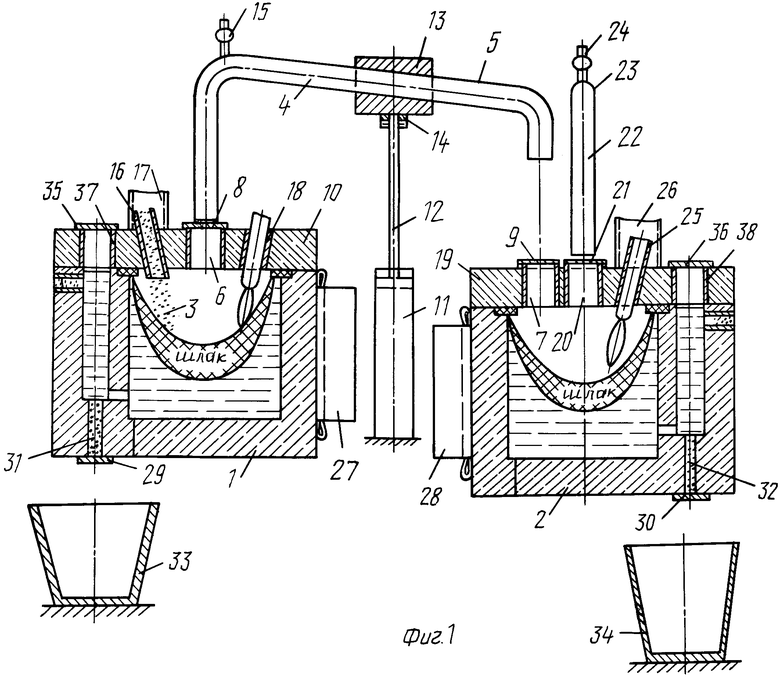

На фиг. 1 показана схема агрегата в момент подачи твердой шихты в первую камеру агрегата и переработки расплава во второй камере агрегата, на фиг. 2 показана схема агрегата в момент, когда шлакопровод перемещен в нижнее положение и торец первого вертикального участка шлакопровода максимально погружен в шлак первой камеры и шлакопровод готов для перелива шлака из первой камеры во вторую.

Агрегат включает две конструктивно одинаковые камеры 1 и 2 (фиг. 1). Назначение первой камеры - переработка твердой шихты 3, назначение второй - переработка расплава (шлака), полученного после переработки твердой шихты в первой камере.

Камеры 1 и 2 размещаются каскадно, причем так, чтобы после заполнения шлакопровода 4 в средстве 5 подачи шлака из камеры 1 в камеру 2 далее этот шлак передавался самотеком.

Шлакопровод 4 содержит два вертикальных участка, которые выполняются с возможностью быстрого ввода в камеры 1 и 2 через патрубки 6 и 7, перекрываемые съемными крышками 8 и 9, причем патрубок 6 размещается в крышке 10 камеры 1 точно по центру камеры. Для перемещения шлакопровода 4 вниз и вверх средство 5 снабжено гидроприводом 11, шток 12 которого соединен с шлакопроводом 4 через узел 13, в котором размещен подпятник 14, содержащий упорный подшипник, позволяющий поворачивать шлакопровод 4 на угол не менее чем 90o после подъема его в верхнее положение гидропривода 11.

К шлакопроводу 4 присоединено устройство 15, через которое шлакопровод может соединяться с системой создания в шлакопроводе разрежения, когда конец одной вертикальной части шлакопровода 4 будет размещен в шлаке и когда торец второй вертикальной части шлакопровода 4 будет размещаться в патрубке 7, перекрытом прожигаемой заслонкой (фиг. 2).

В крышке 10 (фиг. 1) размещены патрубок 16, являющийся элементом средства подачи твердой шихты в камеру 1, патрубок 17, являющийся элементом средства отвода газа и патрубок 18, являющийся элементом средства подачи энергии на плавку.

Патрубок 7 размещен в крышке 19 камеры 2. В этой крышке по центру камеры размещены патрубок 20, перекрываемый съемной крышкой 21, относительно которого может размещаться вертикальная часть шлакопровода 22 средства 23 уборки шлака из камеры 2. К шлакопроводу 22 также присоединено устройство 24, через которое шлакопровод может соединяться с системой создания в шлакопроводе разрежения, при необходимости удаления шлака из камеры 2.

Средство уборки шлака 23 также снабжено приводом перемещения шлакопровода вверх и вниз и приводом поворота (не показано). В крышке 19 размещены патрубок 25, являющийся элементом, через который вводится средство подачи энергии на плавку и патрубок 26, являющийся элементом средства отвода газов из камеры 2.

Вокруг корпусов камер 1 и 2 размещены МГД-устройства 27 и 28 для обеспечения вращения металлических и шлаковых расплавов в камерах 1 и 2.

В днище камер размещены перекрываемые заслонками 29 и 30 металлопроводы 31 и 32 для слива расплавов в ковши 33 и 34. В крышках камер 10 и 19 размещены перекрываемые крышками 35 и 36 втулки 37 и 38 для размещения в них и в отверстиях в футеровке трубок, через которые вводится сыпучий материал в металлопроводы 31 и 32 при завершении цикла слива металла из камер и когда заслонки 29 и 30 перекроют снизу указанные металлопроводы.

Работа агрегата осуществляется следующим образом.

Перед пуском агрегата в работу по технологической инструкции разогревается футеровка камер агрегата. Далее в камерах предварительно наводятся металлические расплавы, причем их химические составы желательно иметь такими, какими будут у производимых продуктов плавки. Количество наводимого расплава в камере должно соответствовать "болоту", которое остается в камере после слива из нее вновь произведенного металла.

Затем вводится в действие МГД-устройство, с помощью которого металл "болота" раскручивается до образования лунки параболической формы заданного размера.

При предварительном наведении "болота" и в период плавки шихты в камеры вводится энергия, которая в зависимости от проплавляемой шихты может поступать от различных горелок (газовых, мазутных, топливно-кислородных, плазменных), а также, при необходимости, от канальных индукционных единиц.

После приведения "болота" во вращение в камеру 1 (фиг. 1) на переработку подается заранее подготовленная твердая шихта, например окисленная никелевая руда с соответствующими добавками, позволяющими осуществлять восстановление никеля и частично железа из оксидов и получать шлак соответствующего химического состава и температуры плавления, пригодный для переработки в камере 2.

После накопления указанного шлака в камере 1 крышки 8 и 9 с патрубков 6 и 7 снимаются и в камеру 1 вводится первая вертикальная часть шлакопровода 4, а в камеру 2 - вторая вертикальная часть шлакопровода 4. Как только торец первой вертикальной части шлакопровода 4 погрузится в шлак в центре лунки до места, близкого к поверхности металлического расплава (см. фиг. 2), приводится в действие устройство 15 и в шлакопроводе 4 создается разрежение, позволяющее поднять расплав для второй камеры 2 на необходимую величину и далее этот расплав переместится по шлакопроводу 4 к торцу второго вертикального участка, который в это время должен быть перекрыт прожигаемой заслонкой. Заслонка в считанные секунды прожигается и с этого момента шлак (расплав для камеры 2) начнет поступать на поверхность заранее приведенного во вращение в камере 2 металлического расплава. Поскольку камеры размещаются каскадно, причем камера 2 ниже камеры 1, создаются условия для подачи расплава из камеры 1 в камеру 2 самотеком. При выполнении операции перекачки шлакового расплава из камеры 1 в камеру 2 подача твердой шихты и энергии в камеру 1 прекращается, но как только подача шлакового расплава в камеру 2 прекратится, подача твердой шихты и энергии в первую камеру возобновляется.

Следует заметить, однако, что в период прекращения подачи твердой шихты и энергии в камеру 2 эта камера может быть загерметизирована и тогда в ней можно повысить давление газа за счет введения в камеру, например, инертного газа. В этом случае не потребуется создавать разрежения в шлакопроводе 4 и иметь прожигаемую заслонку на торце второго вертикального участка шлакопровода 4.

Металлический расплав из камеры 1 (фиг. 1) чаще всего будет выпускаться в ковш 33 через металлопровод 31 после нескольких удалений шлака из камеры 1 в камеру 2. Перед началом удаления металла из камеры 1 заслонка 29 сдвигается, сыпучий огнеупорный материал из металлопровода 31 ссыпается и кислородом через трубку прожигается металлическая пробка, которая образуется в металлопроводе 31 над огнеупорным сыпучим материалом. После прекращения слива металла из камеры 1 в ней остается металл, равный массе "болота".

Следует заметить, что если шлаковый расплав из камеры 1 может удаляться без прекращения вращения металлического расплава, то удаление металла из камеры 1 должно осуществляться после прекращения вращения металла в камере, но если это удаление не будет сопровождаться оставлением "болота", то и удаление металла из камеры следует осуществлять при вращении металла. Тогда в камере на днище почти не останется жидкого металла.

Из камер металл сливается через горизонтальный канал и вертикальный металлопровод в днище. Размещение горизонтального канала в стенке камеры и определяет массу "болота".

После поступления шлакового расплава через шлакопровод 4 в камеру 2 он начинает перерабатываться в условиях вращения металлического и шлакового расплавов в камере 2 при введении необходимых добавок, например соответствующего восстановителя. Ввод восстановителя и добавок осуществлять через патрубок 20 после того как из него будет удалена вторая вертикальная часть шлакопровода 4 или через специально выполненное отверстие в крышке 19 (не показано).

Если в камере 1 на переплав будет подаваться окисленная никелевая руда и товарным продуктом этой камеры будет ферроникель, то после переработки шлакового расплава камеры 1 в камере 2 в этой камере товарным продуктом может быть чугун или сталь и шлак, пригодный после введения необходимых добавок для производства, например, цемента.

Удаление металла и шлака из камеры 2 производится аналогично удалению металла и шлака из камеры 1.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в следующем:

в агрегате создаются условия для ускоренного и дифференцированного восстановления металлов из их оксидов; ускоренное восстановление происходит потому, что увеличивается площадь контакта между шлаком и металлом из-за образования лунки параболоидной формы при вращении металла и шлака и потому, что полезно реализуется центробежный эффект и эффект противотока между шлаком и металлом при их вращении;

достигается сравнительно большая производительность при небольшой массе оборудования, т. к. становится возможной концентрация сравнительно большой энергии в плавильных камерах агрегата, поскольку создаются благоприятные условия для поглощения этой энергии, в частности, из-за того, что имеет место эффективное перемешивание расплавов;

обеспечивается защита футеровки плавильных камер агрегата от агрессивного воздействия шлака, т.к. создаются условия, устраняющие контакт футеровки с шлаком.

Источники информации

1. Цейдлер А.А. Металлургия меди и никеля. М.: Металлургиздат, 1958. 391 с.

2. Повх И.Л., Капуста А.Б., Чекин А.Б. Магнитная гидродинамика в металлургии. М.: Металлургия, 1974. 239 с.

3. Лопухин Г.А. Реферат в журнале "Новости черной металлургии за рубежом". 1997, N 1. С. 64-67.

4. Худяков И.Ф., Кляйн С.Э., Агеев Н.Г. Металлургия меди, никеля, сопутствующих элементов и проектирование цехов. М.: Металлургия, 1993. 432 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА И ШЛАКА | 1999 |

|

RU2165461C2 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| ЭЛЕКТРОПЛАВИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2333440C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОЙ ВАНАДИЙСОДЕРЖАЩЕЙ РУДЫ НА ТИТАНИСТЫЙ ЧУГУН, ВАНАДИЕВЫЙ ШЛАК И ТИТАНОСОДЕРЖАЩИЙ СПЛАВ | 2001 |

|

RU2206630C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ИЗ РУДЫ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА, ТИТАНА И ВАНАДИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2350670C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2000 |

|

RU2185457C2 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2003 |

|

RU2250271C1 |

Изобретение относится к области металлургии. Агрегат содержит две плавильные камеры, расположенные каскадно. Вторая камера расположена ниже первой. Средство подачи расплава шлака на плавку во вторую камеру выполнено в виде шлакопровода с двумя вертикальными участками, обеспечивающими отвод шлака из первой камеры одним вертикальным участком и подачу шлакового расплава во вторую камеру другим. Элемент для соединения со средством создания разрежения в нем. Средство подачи расплава шлака на плавку установлено в механизме захвата устройства его возвратно-поступательного перемещения и поворота относительно вертикальной оси. Средство уборки шлака из второй камеры выполнено в виде шлакопровода с не менее чем одним вертикальным участком и элементом для соединения со средством создания разрежения в нем. Средство уборки шлака установлено с возможностью возвратно-поступательного перемещения по оси второй камеры до места максимального сосредоточения шлака. Изобретение позволяет создать условия для ускоренного и дифференцированного восстановления металлов из их оксидов, полезно реализовать центробежный эффект и эффект противотока между шлаком и металлом при их вращении магнитно-гидродинамическим устройством и обеспечить защиту футеровки плавильных камер агрегата от агрессивного воздействия шлака. 1 з.п. ф-лы, 2 ил.

| ХУДЯКОВ И.Ф | |||

| и др | |||

| Металлургия меди, никеля, сопутствующих элементов и проектирование цехов | |||

| - М.: Металлургия, 19 93, с.375-413 | |||

| ДВУХКАМЕРНАЯ ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 1993 |

|

RU2079080C1 |

| Устройство для очистки стали | 1978 |

|

SU795517A3 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЛАВИЛЬНАЯ НЕ*«П^ПТе | 0 |

|

SU316911A1 |

| Устройство для обработки жидких металлов и сплавов | 1975 |

|

SU523143A1 |

| Индукционная печь для плавки окислов | 1982 |

|

SU1013722A1 |

| СПОСОБ ЛИПОСОМАЛЬНОГО ИММУНОАНАЛИЗА ДЛЯ ДЕТЕКТИРОВАНИЯ АНАЛИТОВ В ОБРАЗЦЕ | 2001 |

|

RU2203495C2 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ СМЕСЕЙ ЖИРНЫХ И СМОЛЯНЫХ КИСЛОТ | 1997 |

|

RU2144527C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ СМЕСЕЙ УГЛЕВОДОРОДОВ И НЕФТЕПРОДУКТОВ | 2018 |

|

RU2688580C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ФРИКЦИОННЫЙ МНОГОДИСКОВЫЙ ТОРМОЗ | 2018 |

|

RU2695464C1 |

| DE 3420902 А1, 20.12.1984. | |||

Авторы

Даты

2001-11-20—Публикация

2000-02-17—Подача