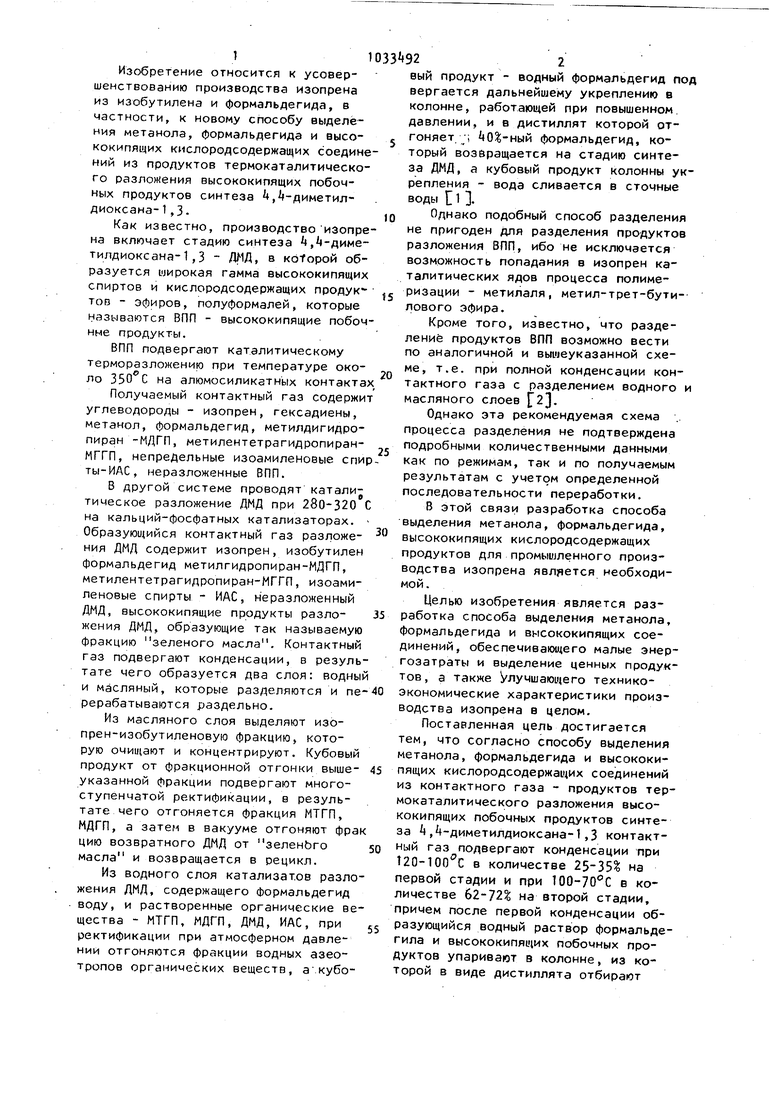

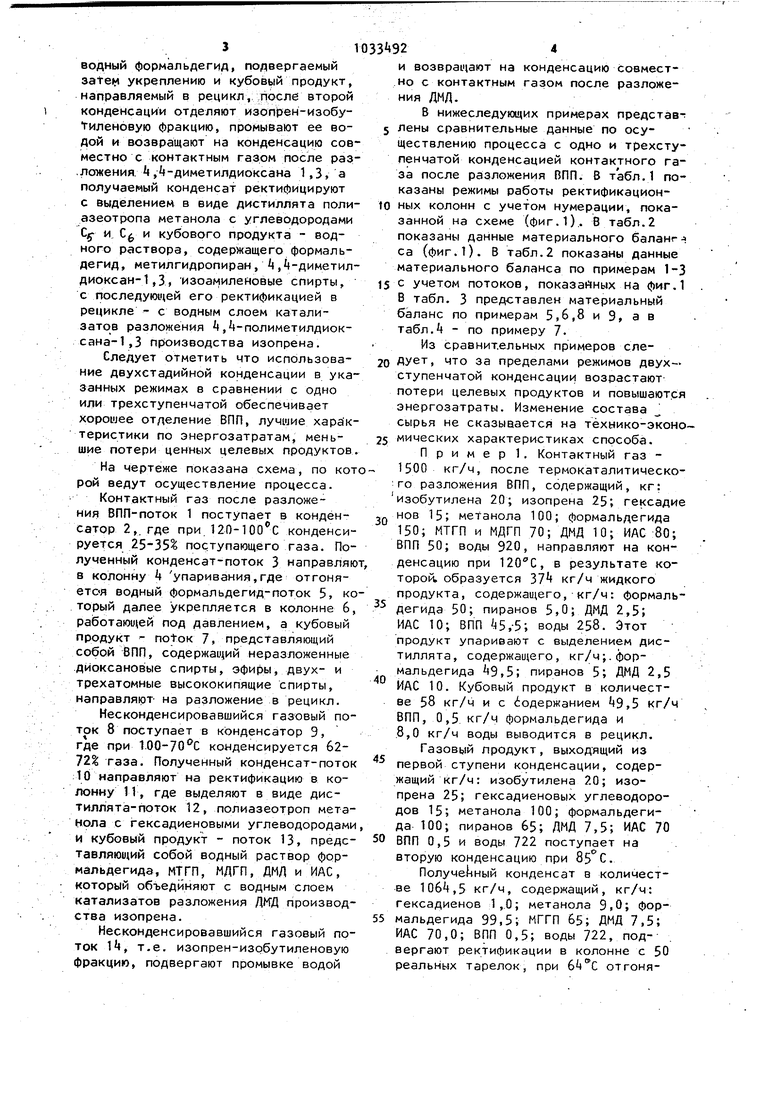

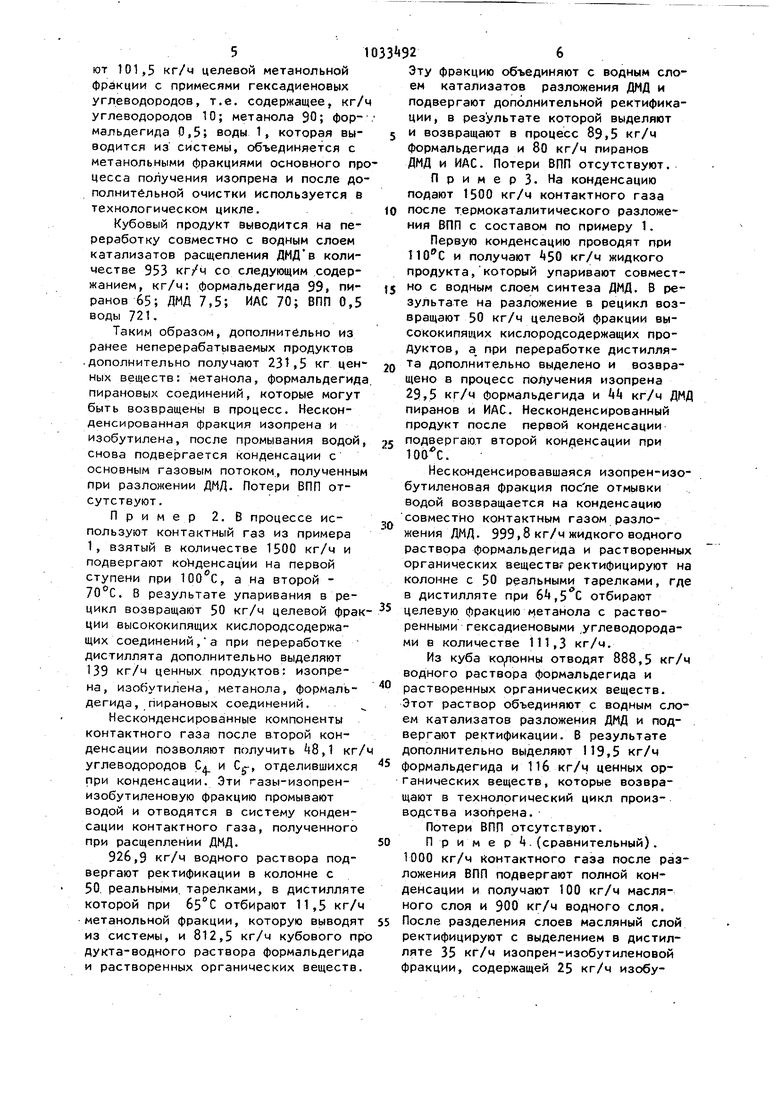

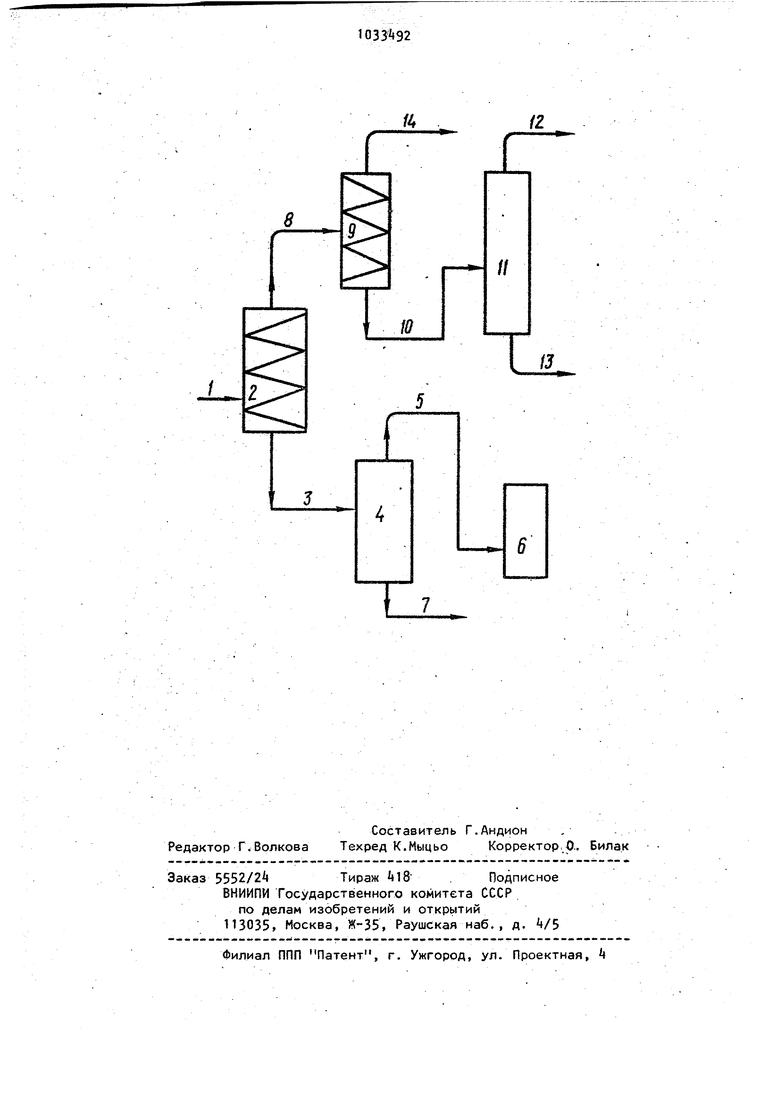

Изобретение относится к усовершенствованию производства изопрена из изобутилена и формальдегида, в частности, к новому способу выделения метанола, формальдегида и высококипящих кислородсодержащих соедине ний из продуктов термокаталитического разлотения высококипящих побочных продуктов синтеза ,-диметилдиоксана-1,3Как известно, производство изопре на включает стадию синтеза ,-диметилдиоксана-1,3 - , в Kbtopon образуется широкая гамма высококипящих спиртов и кислородсодержащих продукTOD - эфиров, полуформален, которые называются ВПП - высококипящие побоч нне продукты. ВПП подвергают каталитическому терморазложению при температуре около на алюмосиликатных контакта Получаемый контактный газ содержи углеводороды - изопрен, гексадиены, метанол, формальдегид, метилдигидропиран -МДГП, метилентетрагидропиранМГГП, непредельные изоамиленоеые спи ты-НАС, неразложенные ВПП. В другой системе проводят каталитическое разложение ДМД при 280-320 на кальций-фосфатных катализаторах. Образующийся контактный газ разложения ДМД содержит изопрен, изобутилен формальдегид метилгидропиран-МДГП, метилентетрагидропиран-МГГП, изоамиленовые спирты ИАС, неразложенный ДМД, высококипящие продукты разложения ДМД, образующие так называемую фракцию зеленого масла. Контактный газ подвергают конденсации, в резуль тате чего образуется два слоя: водны и масляный, которые разделяются и пе рерабатываются раздельно. Из масляного слоя выделяют изопрен-изобутиленовую фракцию, которую очищают и концентрируют. Кубовый продукт от фракционной отгонки вышеуказанной фракции подвергают многоступенчатой ректификации, в результате чего отгоняется фракция МТГП, МДГП, а затем в вакууме отгоняют фра цию возвратного ДМД от зеленЬго масла и возвращается в рецикл. Из водного слоя катализат.ов разло жения ДМД, содержащего формальдегид воду, и растворенные органические ве щества - МТГП, МДГП, ДМД, ИАС, при ректификации при атмосферном давлении отгоняются фракции водных азеотропов органических веществ, акубовый продукт - водный формальдегид под вергается дальнейшему укреплению в колонне, работающей при повышенном. давлении, и в дистиллят которой отгоняет ; 0%-ный формальдегид, который возвращается на стадию синтеза ДМД, а кубовый продукт колонны укрепления - вода сливается в сточные воды С1 . Однако подобный способ разделения не пригоден Для разделения продуктов разложения ВПП, ибо не исключается возможность попадания в изопрен каталитических ядов процесса полимеризации - метилаля, метил-трет-бутилового эфира. Кроме того, известно, что разделение продуктов ВПП возможно вести по аналогичной и вышеуказанной схеме, т.е. при полной конденсации контактного газа с разделением водного и масляного слоев 2. Однако эта рекомендуемая схема . процесса разделения не подтверждена подробными количественными данными как по режимам, так и по получаемым результатам с учетом определенной последовательности переработки. В этой связи разработка способа выделения метанола, формальдегида, высококипящих кислородсодержащих продуктов для промышленного производства изопрена является необходимой. Целью изобретения является разработка способа выделения метанола, формальдегида и высококипящих соединений, обеспечиваюи его малые энергозатраты и выделение ценных продуктов, а также Улучшающего техникоэкономические характеристики производства изопрена в целом. Поставленная цель достигается тем, что согласно способу выделения метанола, формальдегида и высококипящих кислородсодержащих соединений из контактного газа - продуктов термокаталитического разложения высококипящих побочных продуктов синтеза А ,4-диметилдиоксана-1,3 контактный газ подвергают конденсации при TZO-IOO C в количестве 25-35% на первой стадии и при ЮО-УО С в количестве 62-72 на второй стадии, причем после первой конденсации образующийся водный раствор формальдегила и высококипящих побочных продуктов упаривают в колонне, из которой в виде дистиллята отбирают водный формальдегид, подвергаемый aatei укреплению и кубовый продукт, направляемый в рецикл, после второй конденсации отделяют изопрен-изобуtилeн6вyю фракцию, промывают ее водой и возвращают на конденсацию совместно с контактным газом после раз.ложения. i ,-диметиядиоксана 1,3, а получаемый конденсат ректифицируют с выделением в виде дистиллята полиазеотропа метанола с углеводородами % 6 кубового продукта - водного раствора, содержащего формальдегид, метилгидропиран, ,-диметилдиоксан-1,3, изоамиленовые спирты, с последующей его ректификацией в рецикле - с водным слоем катализатов разложения ,-полиметилдиоксана-1,3 производства изопрена. Следует отметить что использование двухстадийной конденсации в указанных режимах в сравнении с одно или трехступенчатой обеспечивает хорошее отделение ВПП, лучшие характеристики по энергозатратам, меньшие потери ценных целевых продуктов На чертеже показана схема, по кот рой ведут осуществление процесса. Контактный газ после разложения ВПП-поток 1 поступает в конденсатор 2,. где при 120-100 0 конденсируется 25-35 поступающего газа. Полученный конденсат-поток 3 направляю в колонну упаривания,где отгоняется водный формальдегид-поток 5, ко торый далее укрепляется в колонне 6 ра(ботающей под давлением, а кубовый продукт - notoK 7, представляющий собой ВПП, содержащий неразложенные .диоксановые спирты, эфиры, двух- и трехатомные высококипящие спирты, направляют- на разложение в рецикл. Несконденс:ировавшийся газовый поток 8 поступает в конденсатор 9, где при 1.00-70 0 конденсируется 6272 газа. Полученный конденсат-поток -10 направляют на ректификацию в колонну 11, где выделяют в виде дистиллята-поток 12, полиазеотроп метанола с гексадиеновыми углеводородами И кубовый продукт - поток 13, представляющий собой водный раствор формальдегида, МТГП, МДГП, ДМЛ и ИАС, который объединяют с водным слоем катализатов разложения ЛКД производ ства изопрена. Несконденсировавшийся газовый по ток 1, т.е. изопрен-изрбутиленовую фракцию, подвергают промывке водой 1 24 и возвращают на конденсацию совместно с контактным газом после разложения дмд. в нижеследующих примерах предетавлены сравнительные данные по осуществлению процесса с одно и трехступенчатой конденсацией контактного газа после разложения ВПП. В табл.1 показаны режимы работы ректификационных колонн с учетом нумерации, показанной на схеме (фиг.1).. В табл.2 показаны данные материального баланг- са (фиг.1). В табл.2 показаны данные материального баланса по примерам 1-3 с учетом потоков, показанных на фиг.1 В табл. 3 представлен материальный баланс по примерам 5,6,8 и 9, а в табл. - по примеру 7. Из сравнительных примеров следует, что за пределами режимов двухступенчатой конденсации возрастают потери целевых продуктов и повышаются энергозатраты. Изменение состава сырья не сказывается на тёхнико-экономических характеристиках способа. П р и м е р 1. Контактный газ 1500 кг/ч, после термокаталитического разложения ВПП, содержащий, кг: изобутилена 20; изопрена 25; гексадие нов 15; метанола 100; формальдегида 150; МТГП и МДГП 70; ДМД 10; ИАС:80; ВПП 50; воды 920, направляют на конденсацию при 120С, в результате котороЛ образуется 37 кг/ч жидкого продукта, содержащего, кг/ч: формальдегида 50; пиранов 5,0; ДМД 2,5; ИАС 10; ВПП 5,-5; воды 258. Этот продукт упаривают с выделением дистиллята, содержащего, кг/ч;.формальдегида 49,5; пиранов 5; ДМД 2,5 ИАС 10. Кубовый продукт в количестве 58 кг/ч и с Содержанием 9,5 кг/ч ВПП, 0,5 кг/ч формальдегида и 8,0 кг/ч воды выводится в рецикл. Газовый продукт, выходящий из первой ступени конденсации, содержащий кг/ч: изобутилена 20; изопрена 25; гексадиеновых углеводородов 15; метанола 100; формальдегида 100; пираноа 65; ДМД 7,5; ИАС 70 ВПП 0,5 и воды 722 поступает на вторую конденсацию при 85 С. Полученный конденсат в количестве 1064,5 кг/ч, содержащий, кг/ч: гексадиенов 1,.0; метанола 9,0; формальдегида 99,5; МГГП б5; ДМД 7,5; ИАС 70,0; ВПП 0,5; воды 722, подвергают ректификации в колонне с 50 от гоняреальных тарелок, при ют 101,5 кг/ч целевой метанольной фракции с примесями гексадиеновых углеводородов, т.е. содержащее, кг/ углеводородов 10; метанола 90; формальдегида 0,5; воды 1, которая выводится из системы, объединяется с метанольными фракциями основного пр цесса получения изопрена и после до полнительной очистки используется в технологическом цикле. Кубовый продукт выводится на переработку совместно с водным слоем катализатов расщепления ДИДв количестве 953 кг/ч со следующим содержанием, кг/ч: формальдегида 99, пиранов 65; ДМД 7,5; НАС 70; ВПП 0,5 воды 721. Таким образом, Дополнительно из ранее неперерабатываемых продуктов .дополнительно получают 23,5 кг цен ных веществ: метанола, формальдегид пирановых соединений, которые могут быть возвращены в процесс. Несконденсированная фракция изопрена и изобутилена, после промывания водой снова подвергается конденсации с основным газовым потоком., полученны при разложении ДМД. Потери ВПП отсутствуют. Пример 2. В процессе используют контактный газ из примера 1, взятый в количестве 1500 кг/ч и подвергают ко 1денсации на первой ступени при , а на второй 70С. В результате упаривания в рецикл возвращают 50 кг/ч целевой фра ции высококипящих кислородсодержащих соединений, а при переработке дистиллята дополнительно выделяют 139 кг/ч ценных продуктов: изопрена, изобутилена, метанола, формальдегида, пираноаых соединений. Несконденсированные компоненты контактного газа после второй конденсации позволяют получить 8,1 кг углеводородов С и Cg-, отделившихся при конденсации. Эти газы-изопренизобутиленовую фракцию промывают водой и отводятся в систему конденсации контактного газа, полученного при расщеплении ДМД. 92б,9 кг/ч водного раствора подвергают ректификации в колонне с 50. реальными, тарелками, в дистиллят которой при 65°С отбирают 11,5 кг/ метанольной фракции, которую выводя из системы, и 812,5 кг/ч кубового п дукта-водного раствора формальдегид и растворенных органических веществ Z6 Эту фракцию объединяют с водным слоем катализатов разложения ДМД и подвергают дополнительной ректификации, в результате которой выделяют и возвращают в процесс 89,5 кг/ч формальдегида и 80 кг/ч пиранов ДМД и ИАС. Потери ВПП отсутствуют. ПримерЗ. На конденсацию подают 1500 кг/ч контактного газа после термокаталитического разложения ВПП с составом по примеру 1. Первую конденсацию проводят при и получают 50 кг/ч жидкого продукта,который упаривают совместно с водным слоем синтеза ДМД. В результате на разложение в рецикл возвращают 50 кг/ч целевой фракции высококипящих кислородсодержащих продуктов, а при переработке дистиллята дополнительно выделено и возвращено в процесс получения изопрена 29,5 кг/ч формальдегида и кг/ч ДМД пиранов и ИАС. Несконденсированный продукт после первой конденсации подвергают второй конденсации при . Несконденсировавшаяся изопрен-изобутиленовая фракция после отмывки водой возвращается на конденсацию совместно контактным газом разложения ДМД. 999,8 кг/ч жидкого водного раствора формальдегида и растворенных органических веществг ректифицируют на колонне с 50 реальными тарелками, где в дистилляте при 6 ,5 С отбирают целевую фракцию метанола с растворенными гексадиеновыми углеводородами в количестве 111,3 кг/ч. Из куба колонны отводят 888,5 кг/ч водного раствора формальдегида и растворенных органических веществ. Этот раствор объединяют с водным слоем катализатов разложения ДМД и подвергают ректификации. В результате дополнительно выделяют 119,5 кг/ч формальдегида и 116 кг/ч ценных органических веществ, которые возвращают в технологический цикл производства изопрена. Потери ВПП отсутствуют. Пример . (сравнительный) . 1000 кг/ч Контактного газа после разложения ВПП подвергают полной конденсации и получают 100 кг/ч масляного слоя и 900 кг/ч водного слоя. После разделения слоев масляный слой ректифицируют с выделением в дистилляте 35 кГ/ч изопрен-изобутиленовой фракции, содержащей 25 кг/ч изобутилена и 5 кг/ч изопрена, а также 1 кг/ч метанола, 1 кг/ч триметилкарбинола- ТМК и 3 кг/ч гексадиенов. Эту фракцию дополнительно ректифицируют и выделяют вдистилляте 2k ,8 кг/ч изобутилена. Кубовый продукт первой ректификации также дополнительно ректифицируют с выделением в дистилляте 6,8 кг/м изопреновой фракции, содержащей 0,2 кг/ изобутиленов, 0,2 кг/ч гексадиенов 0,05 кг/ч ТМК иводы, а также следов метанола. Эту фракцию подвергают вод ной и щелочной отмывке с последующей азеотропной сушкой. В результате выдел;Я10Т 5, кг/ч изопрена-ректификата в котором содержится примеси кислородсодержащих соединений и гексадиёнов, которые по количественному содержанию не удовлетворяют требования к -изо-прену по полимеризационной чистоте .. 65 кг/ч масляного слоя - кубового продукта колонны отгонки изобутилена подвергают .ректификации с отбором в; дистилляте 15 кг/ч фракции гексадиенов, содержащей кг/ч: метанола 0,5, ТМК 5; МТГП k; МДГП 0,5. При ректификации кубового продукта колон ны в дистилляте, отбирается фракция пиранов, содержащая 0,5 кг/ч гексадиенов, 5,5 кг/ч МТГП, 6,5 кг/ч МДГП 1,5 кг/ч непредельного изоамилено- . вого спирта --ИАС.. Фракция выводится на каталитическое.разложение. При ректификации кубового продукта под вакуумом в дистилляте колонны отбирается дополнительно 3,5 кг/ч ИАС. Из куба колонны выводится смесь зеленого масла и 32,5 кг/ч неразложенных ВПП. . Потери ВПП с зеленым маслом составляют 32:5 кг/ч. .. 900 кг/ч водного слоя направляют на ректификацию в колонну отгонки растворенных органических веществ, где отбирается 180 кг/ч фракции, содержащей, кг/ч: метанола 75; формаль дегида 10; углеводородов 1; воды «О; смеси МТГП, МДГП, ДМД и ИАС гомогенную возвращают в отстойник конденсата контактного газа разложения ВПП. В процессе многократного рецикла происходит перераспределение компонентов между фаза конденсата за счет чего возрастает концентрация формальдегида в масляно слое до }-2%, что вызьгаает коррозию аппаратуры. 1 28 ,. Водный С/1ОЙ из куба колонны отгонки водных азеотропов органических веществ в количестве 720 кг/ч, содержащий 70 кг/ч неразложенных ВПП и 102 кг/ч формальдегида подвергают укреплению в колонне, работающей при давлении 6 атм.. В дистилляте колонны отбирается дополнительно 250 кг/ч 0%-ного водного формальдегида а 2 кг/ч формальдегида вступает в реакцию взаимодействия с ВПП с образованием около 5 кг/ч смолистых продуктов. Из куба колонны выводится кг/ч сточных ВОД- водного раствора формальдегида, содержащего 68 кг/ч ВПП. Смолистые продукты осаждаются на колпачках тарелок колонны. Сточные воды по содержанию ВПП не удовлетворяют санитарным нормам, что вызывает, необходимость дополнительной очистки. Потери ВПП со сточными водами и при образовании смол составляют 70 кг/ч а формальдегида - 2 кг/ч. Это свидетельствует о нерациональности одноступенчатой конденсации. П р и м е р 5. Контактный газ с составом по примеру 1 подвергают на первой ступени конденсации при 150125°С. 157 кг/ч продуктов конденсации выводят в колонну упарки водного слря синтеза ДМД. В результате упарки из куба колонны упарки выводят 8,5 кг/ч смеси, содержащей, кг/ч ВПП 45 ; ИАС 1,0; СНзр 2,0; воды . 0,5. Потери ИАС составляют 2,U. В дистиллят®- колонны дополнительно выделено 1,0 кг/ч ИАС, 1,0 кг/ч ДМД, 2,0 КГ/Ч . Несконденсированный продукт в количестве kk3 кг/ч поступает на вторую ступень конденсации при- 125-102°С. При этом выводят 32 кг/ч (21,6 от исходного количества жидкого продукта и 1119 кг/ч газового продукта. По составу газового продукта из-за большого количества формальдегида, метанола, гексадиеновых углеводородов МТГП, МДГП смесь не может быть выведена в поток изопрен-изобутиленовой фракции основного процесса. Образовавшийся Жидкий продукт в количестве 32 кг/ц не может подвергаться ректификации для выделения целевой метанольной фракции. В связи с большим количеством ВПП (1,) смесь не может быть выведена на переработку совместно с водным слоем катализатов разложения ДМД из-за загрязнения сточных вод

высококипящими побочными продуктами синтеза. ,

Таким образом, изсопоставления примера 5 с примером 1 следует невозможность осуществления предлагаем го способа при температурах конденсации выше заявляемой.

П р и м е р 6. Смесь из примера 1 подвергают двухступенма ой конденсации на первой ступени при 95-65 С, на второй - при , Материальный баланс процесса приведен в табл.1. кг/ч жидкого продукта подают в колонну упарки водного слоя синтеза ДМД. По сравнению с примером 1 это приводит к четырехкратному возрастанию энергозатрат. В дистиллят отгоняется 0,5-0,7 8ПП. Эти ВПП после отделения растворенных органических веществ попадают в сточные воды, что исключает возможность их сброса в канализацию без предвари тельной очистки. Схема не предусматривает вывода метанольной фракции в связи с чем его потери составляет 2% от исходного количества. В результате второй ступени конденсации Зб кг/ч газового продукта выводят на переработку в условиях примера 1, а 123 кг/ч подвергают ректификации в условиях примера 1. В дистилляте колонны выделено 117,0 кг/ч метанольной фракции. Потери изопрена с метанольной фракцией составляют 60% от исходного количества. Кубовый продукт в количестве 6 кг/ч нельзя направлять на переработку совместно с водным слоем катализатов разложения ДМД. Потери с кубовым продуктом колонны составляют 0,3 от исходного количества.

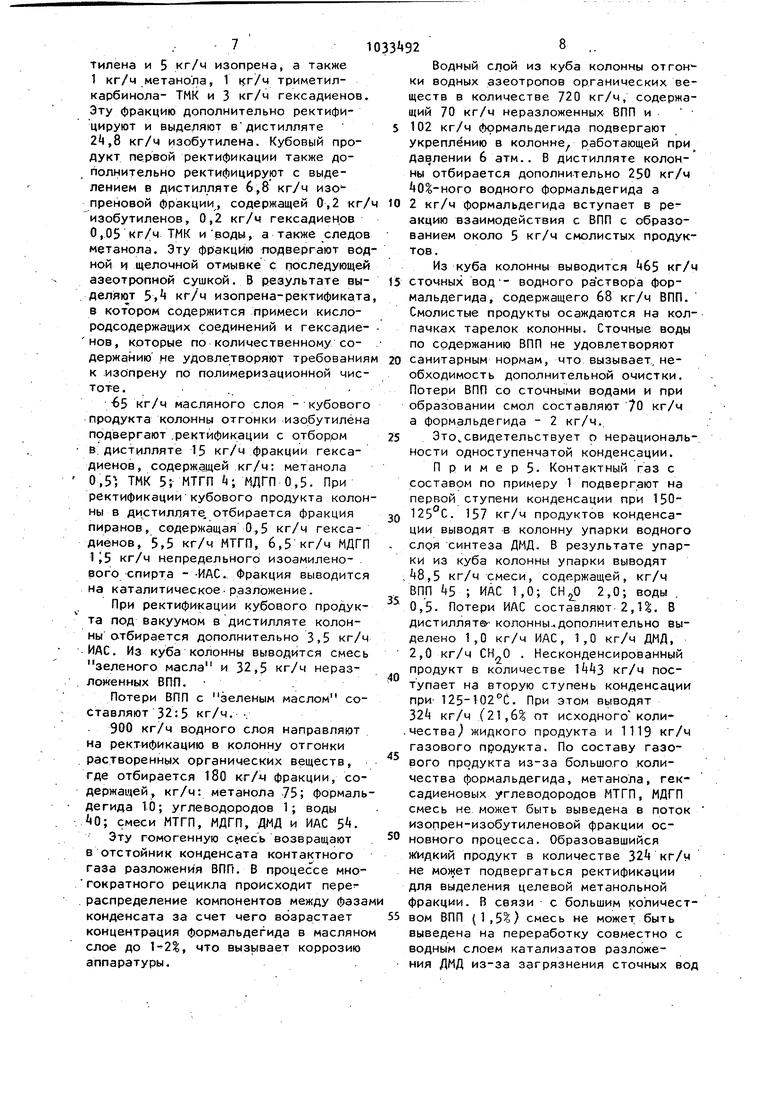

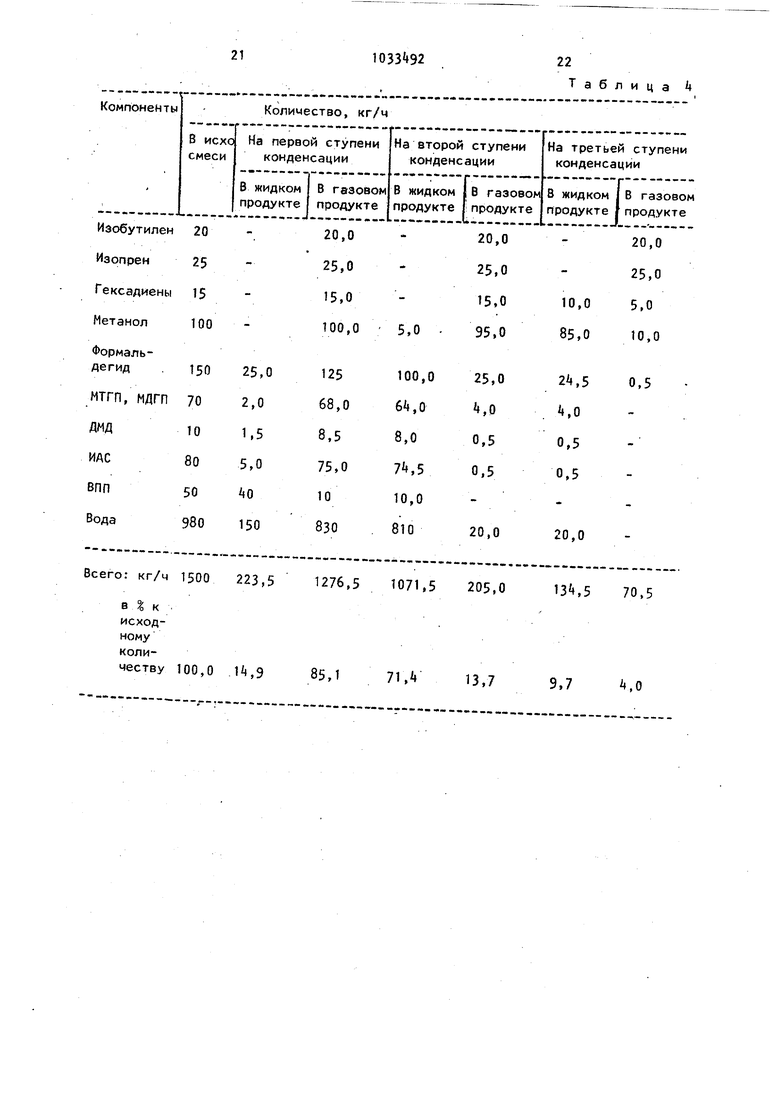

П р и м е р -7. Смесь из примера 1 подвергают трехступенчатой конденсации при иО-ПЗ С, 115-85 С, 8570 с. Составы продуктов разделения приведены в табл.2. Жидкий продукт первой ступени конденсации выводят на упарку в условиях примера 1. Жидкий продукт второй ступени экстракции из-за высокой концентрации ВПП нельзя перерабатывать совместно с водным слоем катализатов разложения ДМД, поскольку это приведет к образованию химически загрязненных сточных вод. Продукт нельзя также вывести в колонну упарки водного слоя, так как при этом теряется весь образовавшийся метанол - целевой продукт и по сравнению с примером 1 почти в три раза возрастают энергозатраты из-за увеличения упариваемого потока. Жидкий продукт третьей ступени конденсации выводят 5 На ректификацию. В дистилляте колонны отбирают 13.5 кг/ч метанольной фракции, содержащей, кг/ч: гексадиенов 10; метанола 83,0; формальдегида I,5; воды 3,0. Потери форtO мальдегида с метанольной фракцией достигают от его исходного количества. Из куба колонны выводят 3,О кг/м смеси, содержащей, кг/ч: метанола 2; формальдегида 10;

15 пиранов ,0; ДМД 0,5; НАС 0,5; воды 17,0, которую выводят на переработку совместно с водным слоем катализатов разложения ДМД. Газовый продукт третьей ступени конденсации

20 направляют после отмывки метанола в изопрен-изобутиленовую фракцию очистки.

Из сопоставления примеров 5-7 с примером 1 следует, что выход за заявляемый интервал температур или замена двухступенчатой конденсации на трехступенчатую приводит или к невозможности реализации способа или ухудшает его технико-экономические

3Q характеристики: потери целевых продуктов, возрастание энергозатрат и т.п.

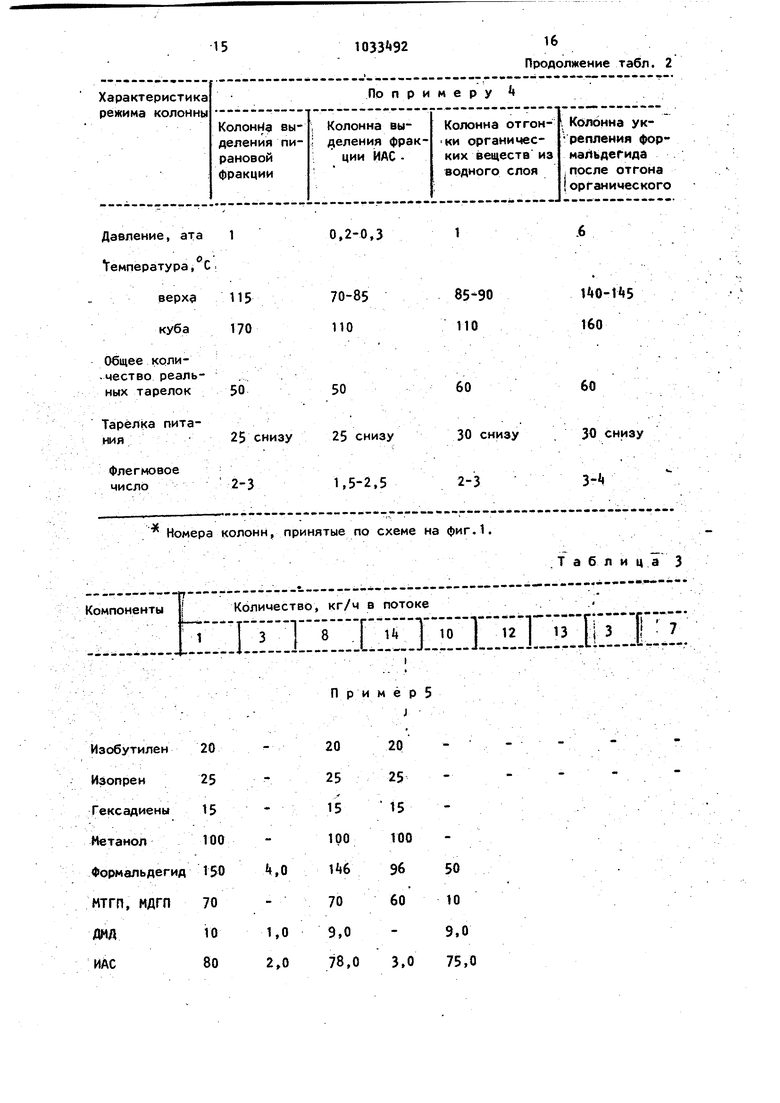

. Примеры иллюстрируют возможность осуществления способа при измененном составе сырья.

1/ П р им ер ы 8-9. Смесь, состав

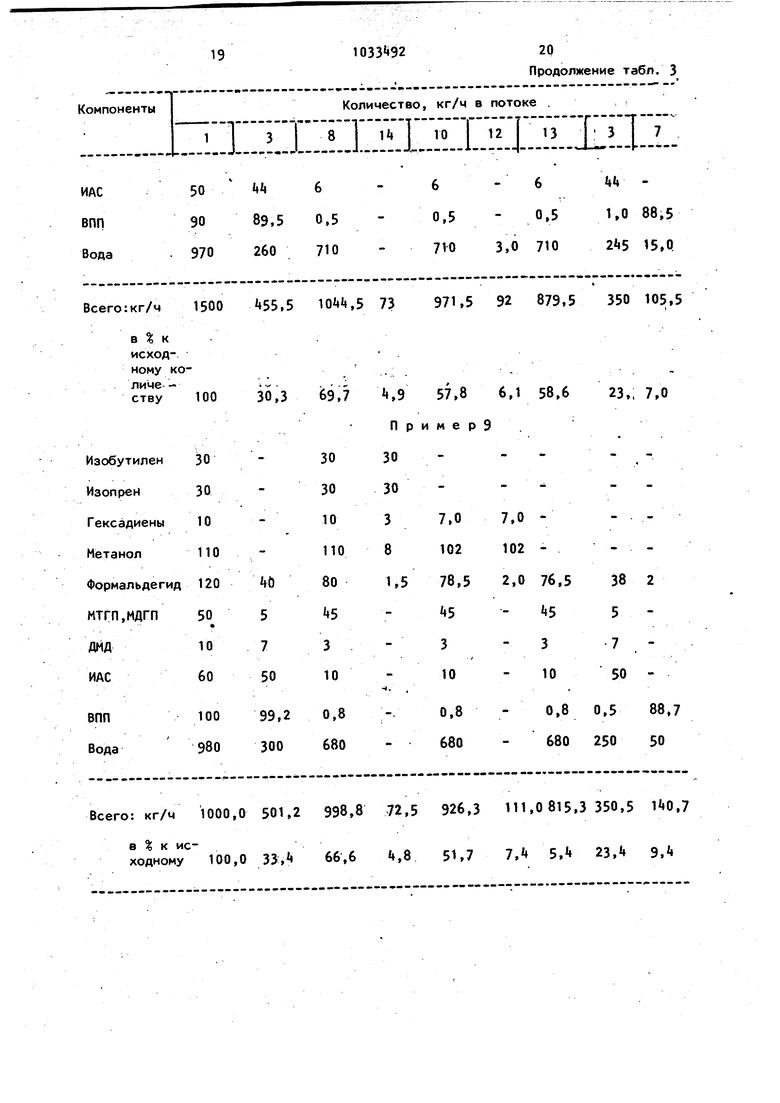

которой приведен в табл.1, разделяют в условиях примера 1. Материальный баланс процесса приведен в табл.3. Потери ВПП отсутствуют.

40.

Как видно из приведенных сравнительных примеров, предложенный способ обеспечивает высокие техникоэкономические характеристики как по количествам выделяемых ценных продуктов, так и по удовлетворяюи им санитарные требования сточным водам.

Наряду с этим энергозатраты сравнительно меньше, чем по другим вариантам осуществления процесса раз Jeлeния и выделения метанола, формалдегида и высококипящих кислородсодержащих соединений. Учитывая, что производство изопрена является круп55 нотонажным продуктом, сокращение потерь продуктов в его общем производстве значительно сказывается на его себестоимости.

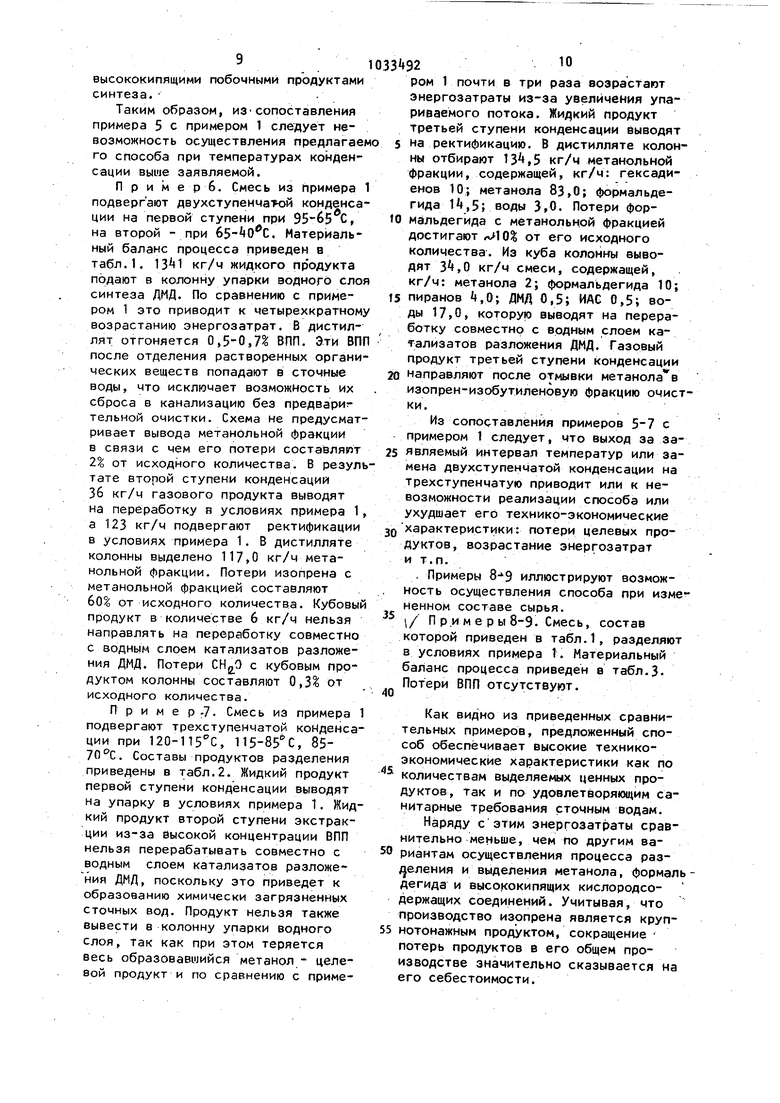

Таблица 1

13

It

Предолжение табл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МАСЛЯНОГО СЛОЯ КАТАЛИЗАТОВ РАСЩЕПЛЕНИЯ 4,4-ДИМЕТИЛДИОКСАНА-1,3 В ПРОИЗВОДСТВЕ ИЗОПРЕНА | 1990 |

|

RU2036889C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2011 |

|

RU2461538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| Способ получения изопрена | 1975 |

|

SU671208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

100-1056i -65

150105

-1050

В куб15 снизу

-0,2-0,53

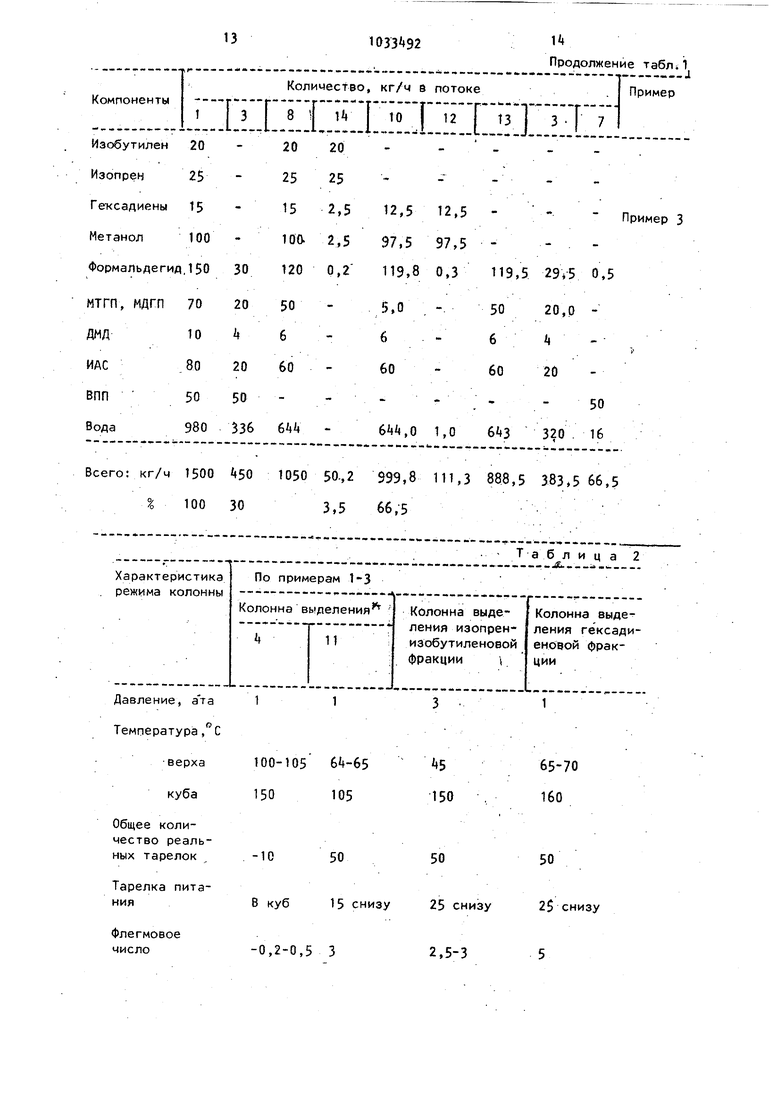

Таблица 2

15

Давление, ата 1

0.2-0,3 Температура, С.

16

1033«92 Продолжение табл. 2

17

18

1033«92

Продолже н и е т абл.3

19 Всего: кг/м 1000,0 501,2 998,8 72,5 в % к исходному 100,0 33, 66,6 ,8

1033«92

20 Продолжение табл, 3 926,3 Ш,О 815,3 350,5 ,7 51,7 7, 5, 23, 9,

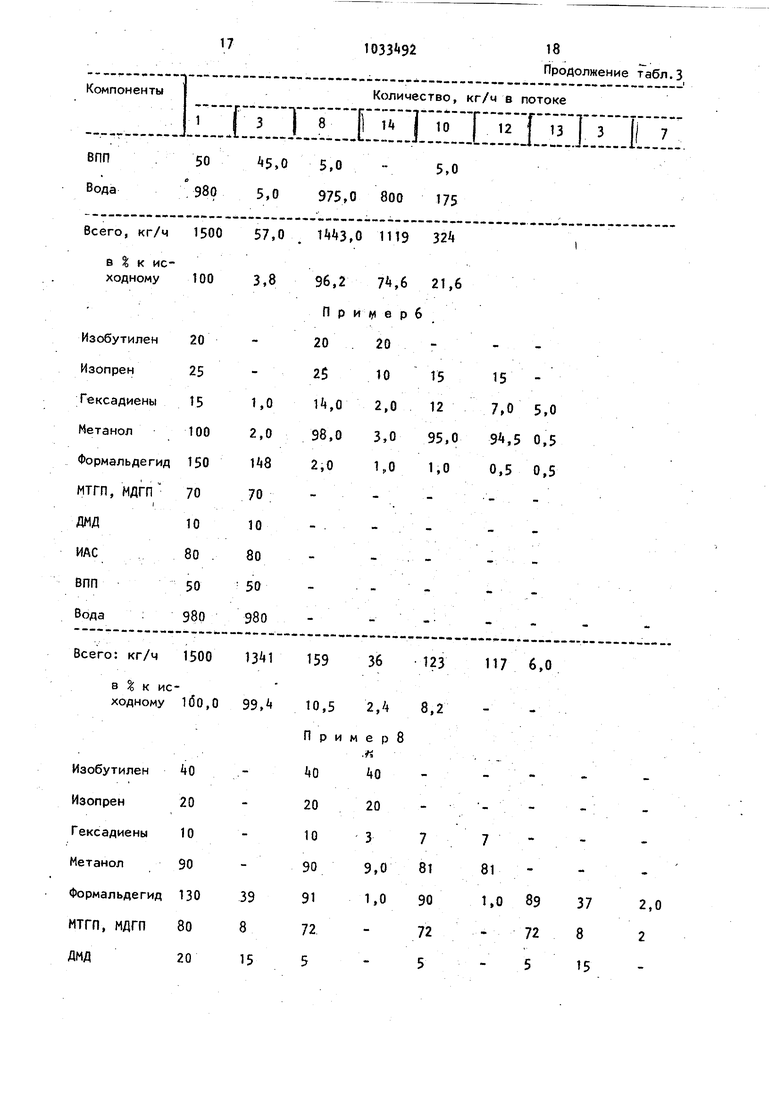

Таблица А

/4

il

Ю

0

Авторы

Даты

1983-08-07—Публикация

1980-07-15—Подача