Изобретение относится к горной промышленности, преимущественно к очистной выемке угля с применением комплексов оборудования с механизированными крепями, очистными комбайнами и передвижными забойными конвейерами.

Известны забойные передвижные конвейеры скребкового типа, применяемые в очистных комплексах, например в комплексе КМ87ДН. (Развитие техники для подземной добычи угля, калийных и марганцевых руд, под ред. В.Н.Хорина, М.: Недра, 1985, стр. 151, рис.58).

Указанный скребковый конвейер имеет секционный став, являющийся базой комплекса, передвигаемый двигательными домкратами крепи, кольцевую цепь со скребками, транспортирующими уголь по дну рештаков става и концевые приводы скребковой цепи.

Недостатком известных скребковых забойных конвейеров является большая энергоемкость транспортировки угля методом его волочения по дну рештаков, измельчение угля при такой транспортировке, ограниченная скорость движения скребковой цепи и повышенный вес цепи и скребков, превышающий вес транспортируемого угля, расположенного на конвейере.

Достоинством скребковых забойных конвейеров является их изгибаемость в горизонтальной плоскости, что существенно из-за неравномерности работы двигательных домкратов крепи, не обеспечивающих соблюдения точной прямолинейности става конвейера.

Известно применение в качестве передвижных забойных конвейеров ленточных конвейеров, состоящих из секционного става, резинотканевой транспортирующей ленты и барабанных приводов по концам или по длине конвейера. (О.А.Спиваковский, Рудничный транспорт за рубежом, М.: Углетехиздат, 1956, стр. 82).

Недостатком известного ленточного забойного конвейера является сложность изготовления применяемой на нем транспортирующей ленты, изгибаемой в горизонтальной плоскости, и сложность става с большим количеством роликоопор, примененных по опыту использования ленточных конвейеров для транспортировки абразивных сыпучих материалов (руды, грунта и т.д.).

Известен ленточный передвижной забойный конвейер, содержащий секционный став, соединенный с крепью двигательными домкратами, с концевыми или промежуточными приводами, и средства управления передвижением става со следящими гидроблоками питания двигательных домкратов, имеющими управляющие рычаги, причем корпуса следящих гидроблоков закреплены на секциях става (RU 2130554 C1, E 21 D 23/00, 20.05.1999).

Недостатком является сложность конструкции передвижного забойного конвейера, низкая скорость и производительность конвейера.

Задачей изобретения является упрощение конструкции передвижного забойного конвейера, обеспечение рационального транспортирования угля без его переизмельчения, повышение скорости и производительности конвейера на длине 200-300 м при благоприятном соотношении веса перемещающегося угля и веса тары.

Указанная задача решается тем, что передвижной забойный конвейер, включающий секционный став, соединенный с крепью двигательными домкратами, транспортирующий орган с концевыми или промежуточными приводами и средства управления передвижением става, выполнен таким образом, что транспортирующий орган выполнен в виде жесткой в горизонтальной плоскости металлической или иной негорючей, например из композиционного материала, ленты, движущейся по дну верхнего и нижнего рештака, помещенного внутри секций става с возможностью горизонтального смещения относительно этих секций става, а средства управления передвижением става снабжены следящими гидроблоками питания двигательных домкратов, причем корпуса следящих гидроблоков закреплены на секциях става, а управляющие рычаги следящих гидроблоков взаимодействуют с торцевыми кромками ленты или с рештаками, охватывающими эти кромки, используя нижнюю или верхнюю ветви ленты в качестве датчика прямолинейности става или ведущего элемента гидроусилителя перемещения става.

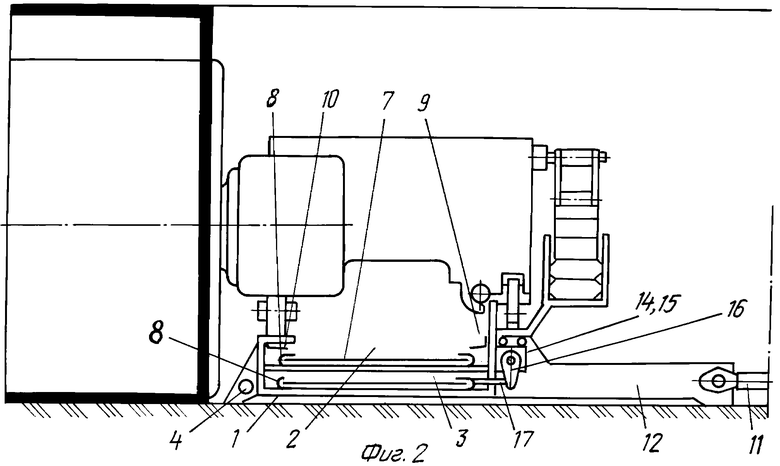

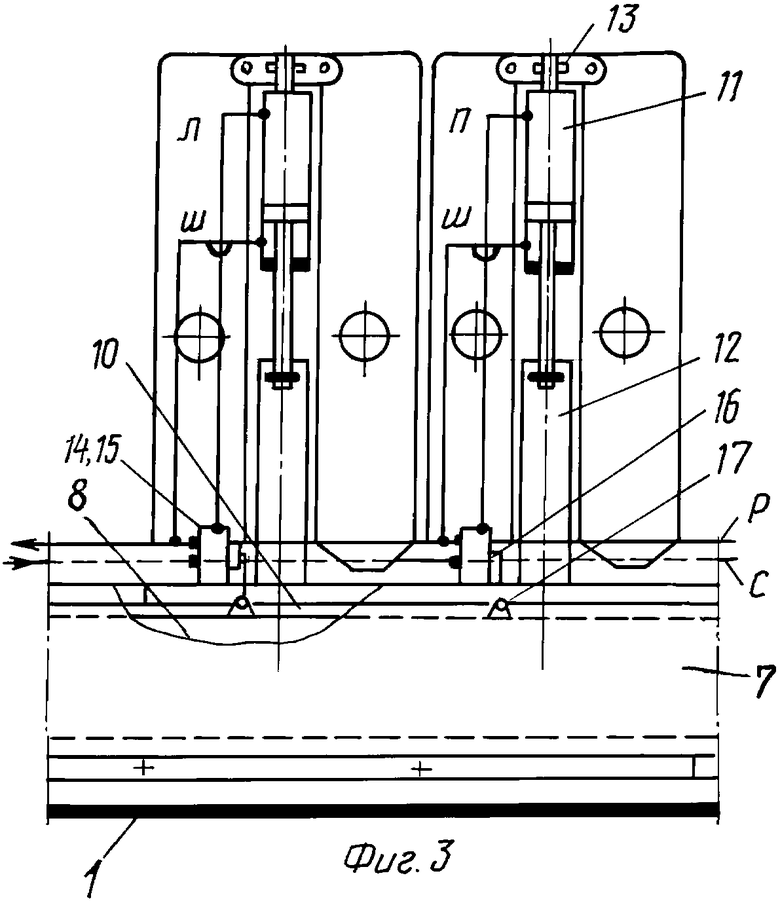

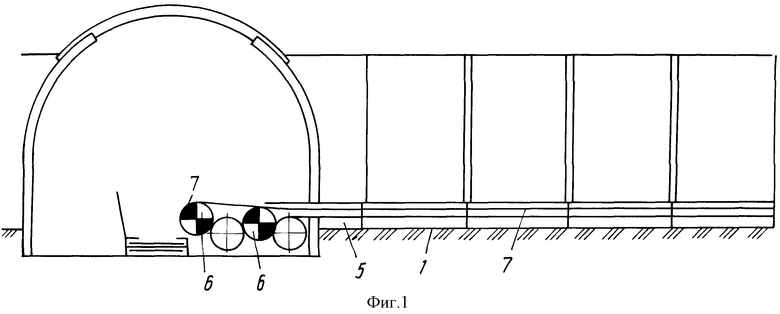

На фиг. 1 представлен общий вид ленточного забойного конвейера, вид со стороны забоя; на фиг. 2 - поперечное сечение; на фиг. 3 - вид в плане.

Ленточный забойный конвейер ЛПД включает линейные секции става 1, имеющие верхние 2 и нижние 3 окна и межсекционные пальцы 4, концевые секции 5 с приводными концевыми или промежуточными барабанами 6, транспортирующий орган 7 в виде плоской металлической или иной негорючей ленты, (выполненной, например, из композиционного материала, имеющего большую прочность и малый коэффициент трения по металлу), сменные рештаки 8, охватывающие ленту и вложенные в верхние 2 и(или) нижние 3 окна с возможностью поперечного перемещения на величину бокового зазора 9, защищенного сверху шибером 10.

Система передвижения конвейера на забой включает двигательные домкраты 11, соединенные с конвейером через балки 12 и с секциями крепи через серьгу 13, а система управления движением конвейера включает следящие гидроблоки 14, корпуса которых 15 жестко закреплены на секции 1, а приводные рычаги 16 которых взаимодействуют через тягу 17 с рештаком 8 (верхним или нижним).

Гидравлическая схема подключения следящего блока к представленному на фиг. 3 гидродомкрату 11 включает подсоединение линии распора Р и линии слива С к соответствующим входным штуцерам следящего гидроблока 14, а выходной штуцер следящего гидроблока Ш (в котором может быть либо распор, либо слив в зависимости от положения рычага 16) подключен к штоковой полости Ш домкрата 11, поршневая же полость этого домкрата 11 постоянно подключена к линии распора Р.

Система управления движением конвейера на забой работает следующим образом.

Для обеспечения фронтальной передвижки конвейера на забой вначале производится включение на передвижку концевых секций 5 става конвейера с определенной скоростью. При сдвиге концевой секции (с транспортирующим органом 7) вперед происходит опережение ленты по отношению к соседней секции става на величину зоны чувствительности следящего блока этой секции (порядка 1-2 мм). Тяга 17, поджимаемая рычагом 16, сместится в сторону забоя, в результате чего в поршневую полость домкрата этой секции подается полное давление, которое, преодолевая давление в штоковой полости, перемещает конвейер вперед. Если по какой-то случайности данная ведомая секция опередит фактическое перемещение ленты на величину более 1-2 мм, то тяга 17 оттолкнет рычаг 16 на эту величину и в поршневую полость домкрата 11 попадет сливное давление, что заставит сократиться домкрат передвижения и переместит данную секцию конвейера в сторону завала, обеспечивая прямолинейность става с работающей лентой, обеспечивая постоянство зазоров 9 по бокам ленты или рештака, а следовательно, исключены выходы ленты за пределы става или нагружения ленты боковыми нагрузками.

Преимущества применения ленточного забойного конвейера перед скребковым определяются меньшим сопротивлением движению, т.к. коэффициент трения не превышает в худшем случае (сталь по стали) 0,2 против 0,6 при движении волочением угля по металлу в обычных скребковых конвейерах, существенно снижается относительный вес движущейся тары, исключается фактор волочения угля с соответствующим его переизмельчением, снижением сортности транспортируемого угля, возникает возможность увеличения пропускной способности сечения желоба, т.к. при работе ленточных конвейеров обычно применяется скорость порядка 2,5-3 м/сек вместо 1-1,2 м/сек, достижимая в скребковых конвейерах.

Изобретение относится к горной промышленности, преимущественно к очистной выемке угля с применением комплексов оборудования с механизированными крепями, очистными комбайнами и передвижными забойными конвейерами. Ленточный передвижной забойный конвейер включает секционный став, соединенный с крепью двигательными домкратами, транспортирующий орган с концевыми или промежуточными приводами и средства управления передвижением става со следящими гидроблоками питания двигательных домкратов, имеющие управляющие рычаги, причем корпуса следящих гидроблоков закреплены на секциях става. Транспортирующий орган выполнен в виде жесткой в горизонтальной плоскости металлической или иной негорючей ленты, установленной с возможностью движения по дну верхнего или нижнего рештака, размещенного внутри секции става с возможностью горизонтального смещения относительно этих секций. Управляющие рычаги следящих гидроблоков расположены с возможностью взаимодействия с торцевыми кромками ленты или с рештаками, охватывающими эти кромки, используя нижнюю или верхнюю ветви ленты в качестве датчика прямолинейности става или ведущего элемента гидроусилителя перемещения става. Повышается производительность, уменьшаются энергозатраты, улучшается сортовой состав угля без его переизмельчения при транспортировке. 1 з.п. ф-лы, 3 ил.

Авторы

Даты

2001-11-27—Публикация

2000-01-24—Подача