Изобретение относится к обработке металлов давлением и может быть использовано в производстве тонкостенных изделий сложной формы.

Существуют различные способы получения таких изделий из листовых или объемных заготовок.

Известен способ штамповки исходных листовых заготовок путем воздействия пуансоном на заготовку, установленную в матрице, который находит достаточно широкое применение при изготовлении толстодонных изделий, функционирующих при больших динамических нагрузках. Операция позволяет получить требуемую геометрию при условии обеспечения необходимого распределения объемов, идущих на формирование стенок корпуса изделий и дна под последующие операции вытяжки, с увеличением толщины дна до 30% по сравнению с толщиной заготовки, высокие значения интенсивности деформации, исключая возможность появления критической степени деформации в угловой зоне, как это характерно для свертки кружка (вытяжки из листовой заготовки с утонением стенки). Сам способ реализуют за счет воздействия пуансоном на заготовку, установленную в матрице, форма которой соответствует геометрическим параметрам будущего изделия. [Современные методы подготовки производства СПВ: учебное пособие по проведению практических занятий Тула: Изд-во ТулГУ, 2015 282 с.].

К недостаткам данного способа следует отнести: невозможность управления механическими свойствами полученного изделия и формирования необходимого профиля внутренней части геометрически сложного изделия.

Известен способ изготовления детали из плоской листовой заготовки путем воздействия комбинированного пуансона на заготовку, находящуюся в матрице в штампе с конусным складкодержателем, в результате чего происходит изначально формовка тарельчатого полуфабриката (конического колпака) без утонения стенки, а в дальнейшем с помощью специальной конструкции пуансона, производят вытяжку полуфабриката. Производят это за счет того, что конический элемент пуансона (складкодержатель) остается неподвижным, а цилиндрический элемент, повторяющий форму получаемого полуфабриката, перемещается дальше, продавливая заготовку в матрицу. [Мещерин В.Т. Листовая штамповка. Атлас схем. Учебное пособие для вузов. - Изд. 3-е, испр. и доп.- М., «Машиностроение», 1975. - 227 с. стр. 115].

К недостаткам данного способа следует отнести: отсутствие возможности получения переменной толщины стенки изделия, а также невозможность формирования необходимого профиля внутренней части и невозможность управления механическими свойствами донной части изделия.

Техническая задача изобретения - разработка способа получения требуемой формы, геометрических размеров и механических свойств изделия, с улучшенными структурными характеристиками материала.

Технический результат предлагаемого способа - получение требуемой формы, геометрических размеров и механических свойств изделия, с улучшенными структурными характеристиками материала.

Технический результат достигается за счет того, что классическая операция штамповки совмещается с закрытой прошивкой, т.е. при сборке матрицы, когда устанавливается выталкиватель в ее нижней части, также выдвигается на требуемую для получения геометрический формы высоту прошивной вкладыш, который находится внутри выталкивателя. В соответствие с этим при воздействии на заготовку пуансоном, она пластически деформируется, одновременно формируя геометрию стенки, а также при прошивке прошивным вкладышем формируется требуемая геометрия отверстия в дне. Это в свою очередь позволяет формировать требуемые механические свойства и структуру готового изделия по всему сечению, с исключением критической степени деформации в углу. Полное выравнивание механики и структуры способствует повышению точности и качества изделия, позволяя значительно сократить материалоэнергозатраты массового производства.

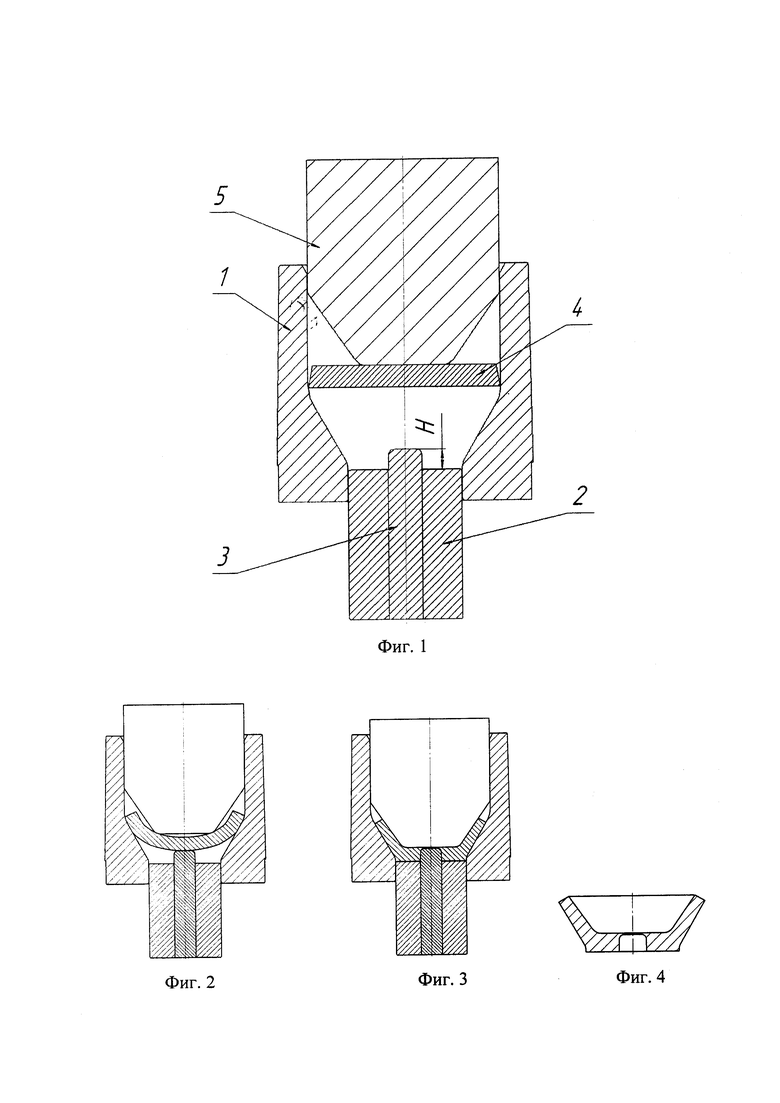

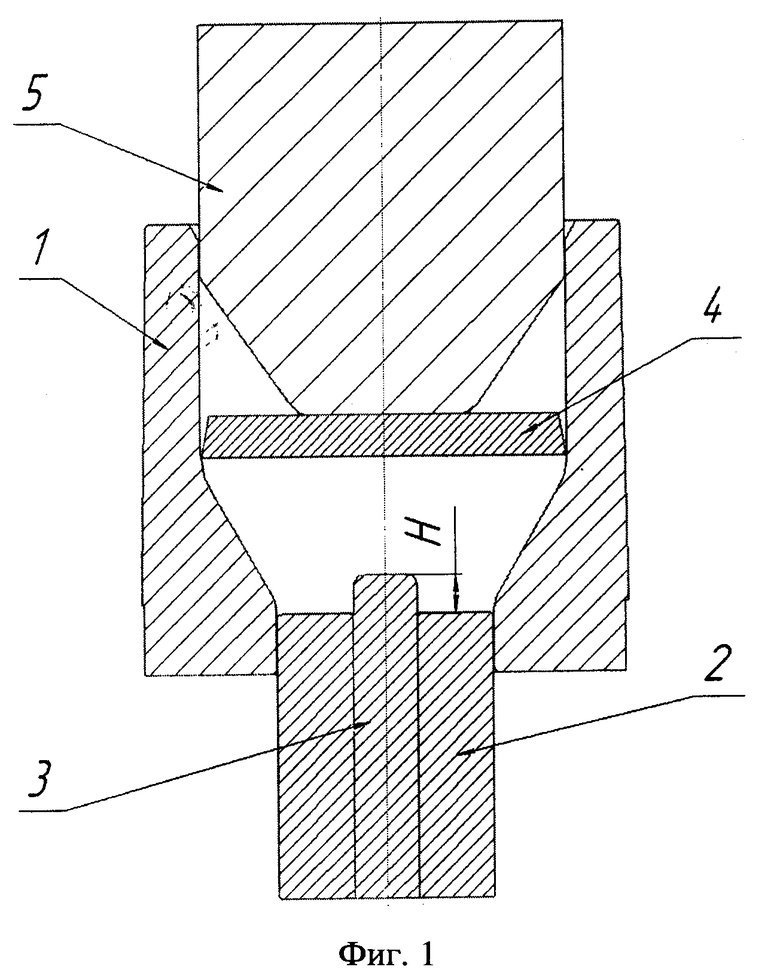

Сущность предлагаемого способа поясняется чертежами, где:

- на фиг.1 показана схема компоновки инструмента с загруженной заготовкой;

- на фиг.2 - процесс формовки заготовки;

- на фиг.3 - полуфабрикат после процессов деформирования стенок с истечением металла в дно и прошивки дна прошивным вкладышем с формированием необходимого профиля;

- на фиг.4 - тарельчатое изделие с оформленным отверстием. Предложенный способ осуществляют следующим образом.

В нижней части матрицы 1 устанавливают выталкиватель 2 с прошивным вкладышем 3 внутри на необходимую высоту Н для получения требуемой геометрической формы изделия. Затем помещают заготовку 4 внутрь матрицы I. Далее пуансоном 5 воздействуют на заготовку 4 до того момента, пока не образуется требуемая геометрическая форма изделия.

На начальном этапе нагружения под действием выступающей рабочей части пуансона 5, происходит прогиб и формовка заготовки 4 с последующим поджатием периферийной части деформируемой заготовки к конической рабочей поверхности матрицы 1.. При дальнейшем ходе пуансона 5, в результате сжатия этой части заготовки 4 между рабочими коническими поверхностями пуансона 5 и матрицы 1, начинается интенсивное истечение материала в направлении дна с одновременным внедрением прошивного вкладыша 3 в дно изделия до заполнения полости, образуемой рабочими поверхностями матрицы 1, пуансона 5,выталкивателя 2 и прошивного вкладыша 3.

Отличительной особенностью способа, как показали исследования механизма формоизменения, является отсутствие подпора со стороны пуансона 5 при деформировании сжатием стенки переменной толщины в текущей и конечной стадии пластической деформации, совмещенной с процессом глубокой прошивки дна прошивным вкладышем 3, так как сопротивление деформированию материала при истечении в направлении формируемой стенки выше, чем при истечении в сторону дна.

В предложенном способе используется заготовка (кружок) вырубаемая из листового проката, затем производится штамповка кружка, совмещенная с прошивкой донной части, без последующей термообработки.

Таким образом, предложенный способ совмещенной штамповки и закрытой прошивки, как ключевая операция в технологии производства тонкостенных изделий сложной формы дает возможность значительно расширить границы управления формированием механических свойств и структуры в основных элементах конструкции этих изделий (корпус, дно) и одновременно интенсифицировать технологический процесс.

В результате выполнения совмещенной операции получаем тарельчатое изделие с предварительно оформленным полым отверстием. Все размеры полуфабриката по переходам эквивалентны, т.е. они либо учитывают технологические зазоры для размещения в инструменте или инструмента в полуфабрикате, либо припуски на калибровочную деформацию для корректировки основного размера. Они могут меняться в зависимости от требуемых размеров изделия, от используемого металла и задаваемых допусков на размеры.

Получаемое предложенным способом изделие существенно расширяет возможности интенсификации последующих технологических процессов. Например, предусмотренную классическим вариантом технологии, термообработку изделия возможно не проводить, что позволит сохранить, сформировавшиеся механические свойства донной части готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ штамповки полых изделий из листового металла | 1983 |

|

SU1199359A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| СПОСОБ ОДНОПЕРЕХОДНОЙ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ПОЛОСТЬЮ В УТОЛЩЕНИИ | 2009 |

|

RU2391172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Способ изготовления поковок с фланцем и ступицей | 1982 |

|

SU1090478A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве тонкостенных изделий сложной формы. Листовую заготовку устанавливают в матрицу. В нижней части матрицы установлен выталкиватель с прошивным вкладышем, выдвинутым на высоту в зависимости от размеров готового изделия. За один рабочий ход пуансона осуществляют формовку листовой заготовки. При этом обеспечивают сжатие ее периферийной части между рабочими поверхностями пуансона и матрицы и истечение ее материала в направлении дна изделия. Одновременно в материал заготовки внедряют прошивной вкладыш до заполнения полости, образуемой рабочими поверхностями матрицы, пуансона, выталкивателя и прошивного вкладыша. В результате обеспечивается получение изделия с улучшенными структурными характеристиками материала. 4 ил.

Способ получения изделий из листовой заготовки путем совмещенной штамповки и закрытой прошивки, характеризующийся тем, что листовую заготовку устанавливают в матрицу, в нижней части которой установлен выталкиватель с прошивным вкладышем, выдвинутым на высоту в зависимости от размеров готового изделия, и за один рабочий ход пуансона осуществляют формовку листовой заготовки с обеспечением сжатия ее периферийной части между рабочими поверхностями пуансона и матрицы и истечения ее материала в направлении дна изделия с одновременным внедрением в него прошивного вкладыша до заполнения полости, образуемой рабочими поверхностями матрицы, пуансона, выталкивателя и прошивного вкладыша.

| US 20160214161 A1, 28.07.2016 | |||

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282516C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| US 20210316355 A1, 14.10.2021. | |||

Авторы

Даты

2025-03-13—Публикация

2024-05-28—Подача