Изобретение относится к конвейерному транспорту, в частности к роликам, используемым в качестве роликоопор для ленточных конвейеров.

Известен ролик ленточного конвейера (авторское свидетельство СССР N 580160, М. кл. 2 B 65 G 39/00, опубликовано 15.11.77, бюллетень N 42), содержащий ось, выполненную составной и разъемной в виде двух полуосей, которые соединены между собой штангой посредством резьбовых соединений, снабжены посадочными шейками с упорными элементами и имеют на наружных концах монтажные лыски, расположенные в параллельных плоскостях, и цилиндрическую обечайку, установленную концевыми частями на опоры, в посадочных отверстиях которых закреплены подшипники, посаженные на посадочные шейки полуосей и ограниченные снаружи упорными элементами. Подшипники выполнены в виде подшипников скольжения и имеют встречные конические внутренние поверхности, сопряженные с коническими посадочными шейками полуосей. Конические посадочные шейки полуосей одновременно являются также упорными элементами для подшипников.

Недостатком известного ролика ленточного конвейера является то, что юстировка (регулировка) осевого положения полуосей производится ступенчато, кратно половине шага резьбы из-за того, что резьбовые соединения полуосей со штангой выполнены с одинаковым шагом резьбы. В результате этого между упорными элементами полуосей и подшипниками неизбежно образуются осевые зазоры, вызывающие осевое биение ролика, что снижает срок службы подшипников и ролика в целом.

Объясняется это тем, что при сборке ролика полуоси навинчивают на штангу до минимального зазора или до упора упорных элементов в один из подшипников так, чтобы монтажные лыски на наружных концах полуосей находились в параллельных плоскостях, что необходимо для установки ролика в посадочные пазы става конвейера при его монтаже. В связи с этим при юстировке осевого положения полуосей последние навинчивают на штангу с обеих сторон путем поворота на угол, кратный половине оборота (180o) полуосей, в результате чего относительное осевое перемещение полуосей составит величину, кратную половине шага резьбы.

Таким образом, в резьбовых соединениях полуосей со штангой, выполненных с одинаковым (недифференциальным) шагом резьбы, минимальное относительное перемещение полуосей, а следовательно, и максимальный суммарный осевой зазор между упорными элементами полуосей и подшипниками составляет половину шага резьбы. В результате этого в известной конструкции ролика ленточного конвейера не удается полностью устранить осевые зазоры между упорными элементами полуосей и подшипниками.

В основу изобретения поставлена задача в ролике ленточного конвейера путем выполнения резьбовых соединений полуосей со штангой с дифференциальной резьбой обеспечить безступенчатую юстировку осевого положения полуосей. Это позволит избежать осевых зазоров между упорными элементами полуосей и подшипниками при сборке ролика, устранить осевое биение во время работы, а также повысить срок службы подшипников и ролика в целом.

Поставленная задача решается тем, что в ролике ленточного конвейера, содержащем ось, выполненную составной и разъемной в виде двух полуосей, которые соединены между собой штангой посредством резьбовых соединений, снабжены посадочными шейками с упорными элементами и имеют на наружных концах монтажные лыски, расположенные в параллельных плоскостях, и цилиндрическую обечайку, установленную концевыми частями на опоры, в посадочных отверстиях которых закреплены подшипники, посаженные на посадочные шейки полуосей и ограниченные снаружи упорными элементами, согласно изобретению резьбовые соединения полуосей со штангой выполнены с различным шагом резьбы.

Приведенная новая совокупность существенных признаков заявляемого ролика ленточного конвейера является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную задачу.

Выполнение резьбовых соединений полуосей со штангой с различным шагом резьбы обеспечивает безступенчатую юстировку осевого положения полуосей. Это обеспечивает возможность полного устранения осевых зазоров между упорными элементами полуосей и подшипниками, что повышает срок службы последних и ролика в целом.

Объясняется это следующим образом.

В заявляемой конструкции ролика ленточного конвейера в резьбовых соединениях с одинаковым направлением резьбы (например, правым), но с различным шагом резьбы P1 и P2 (P1 > P2) при одновременном повороте полуосей в одном и том же направлении относительно штанги на угол, равный 1o, так, чтобы монтажные лыски при повороте находились в параллельных плоскостях, одна полуось (например, с шагом резьбы P1) будет навинчиваться на штангу на величину, равную P1: 360o, а другая полуось (например, с шагом резьбы P2) будет свинчиваться со штанги на величину, равную P2:360o. Относительное осевое перемещение полуосей составит S = P1:360-P2:360. При зазоре t между упорными элементами полуосей и подшипниками необходимый угол одновременного поворота полуосей относительно штанги составит α = t:S, в результате чего этот зазор t полностью устраняется.

В известной конструкции ролика ленточного конвейера (прототип) в резьбовых соединениях с одинаковым направлением резьбы (например, правым) и с одинаковым шагом резьбы P1 при одновременном повороте полуосей в одном и том же направлении относительно штанги на угол, равный 1o, так, чтобы монтажные лыски при повороте находились в параллельных плоскостях, одна полуось будет навинчиваться на штангу, а другая полуось будет свинчиваться со штанги на одну и ту же величину P1:360. Таким образом относительное осевое перемещение полуосей будет равно 0 = P1:360-P1:360. Поэтому в этом случае зазор между упорными элементами полуосей и подшипниками не может быть устранен.

Кроме того, заявляемый ролик ленточного конвейера имеет и другие отличительные признаки, которые дополняют и характеризуют изобретение в отдельных случаях исполнения и выбора технологии сборки.

Так, в ролике ленточного конвейера согласно изобретению в полуосях выполнены сквозные осевые отверстия с резьбовыми участками, расположенными у наружных торцев.

Это позволяет вводить в осевое отверстие монтажный инструмент, например винт, который ввинчивается в полуось до упора в торец штанги для создания натяга в одном из резьбовых соединений полуоси и штанги при выполнении юстировки относительного положения другой полуоси относительно штанги во время сборки ролика.

В ролике ленточного конвейера согласно изобретению в торцах штанги выполнены поперечные пазы.

Это позволяет удерживать штангу от проворота монтажным инструментом, например отверткой, при юстировке относительного положения полуосей относительно штанги во время сборки ролика.

Изобретение поясняется чертежами.

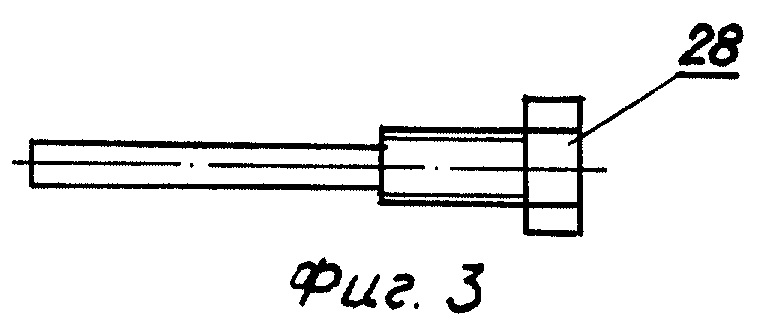

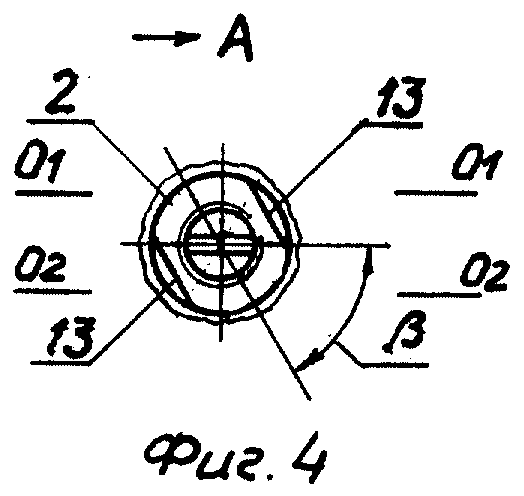

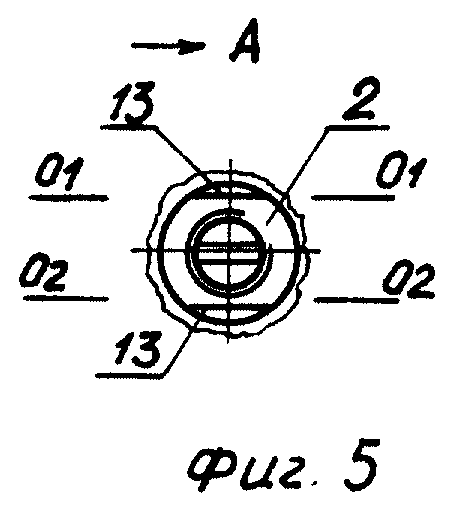

На фиг. 1 изображен ролик ленточного конвейера, продольный разрез, после юстировки; на фиг. 2 - то же, до юстировки; на фиг. 3 - монтажный инструмент (винт); на фиг. 4 - вид А на фиг. 2, до юстировки; на фиг. 5 - вид А на фиг. 2, в исходном положении при юстировке и после юстировки.

Ролик ленточного конвейера (фиг. 1) содержит ось 1, выполненную составной и разъемной в виде двух полуосей 2, 3, которые соединены между собой штангой 4 посредством резьбовых соединений 5, 6, снабжены посадочными шейками 7, 8 с упорными элементами 9, 10 и имеют на наружных концах 11, 12 монтажные лыски 13, 14, расположенные в параллельных плоскостях 01-01 и 02-02 для установки в пазы става конвейера (на чертежах не показаны). Ролик ленточного конвейера также содержит цилиндрическую обечайку 15, установленную концевыми частями на опоры 16, 17, в посадочных отверстиях 18, 19 которых закреплены подшипники 20, 21 (качения), посаженные на посадочные шейки 7, 8 полуосей 2, 3 и ограниченные снаружи упорными элементами 9, 10. Резьбовые соединения 5, 6 полуосей 2, 3 со штангой 4 выполнены с различным шагом резьбы P1 и P2 (например, P1=1,75 мм, P2=1,5 мм). Упорные элементы 9,10 выполнены в виде стопорных колец, установленных в кольцевых канавках 22, 23 полуосей 2, 3.

В полуосях 2, 3 выполнены сквозные осевые отверстия 24, 25 с резьбовыми участками 26, 27, расположенными у наружных торцев для ввода монтажного инструмента, например винта 28 (фиг. 3), при выполнении юстировки относительного положения полуосей 2, 3 относительно штанги 4 во время сборки ролика.

В торцах штанги 4 выполнены поперечные пазы 29, 30 для удержания ее монтажным инструментом, например отверткой (на чертежах не показана), при юстировке относительного положения полуосей 2, 3 относительно штанги 4 во время сборки ролика.

Подшипники 20, 21 с обеих сторон закрыты внутренними 31, 32 и наружными 33, 34 уплотнениями. Наружные уплотнения 33, 34 закрыты снаружи крышками 35, 36 и зафиксированы с помощью стопорных колец 37, 38, установленных в кольцевых канавках 39, 40 опор 16, 17.

После юстировки осевые отверстия 24, 25 полуосей 2, 3 могут быть закрыты снаружи пробками (на чертежах не показаны), ввинченными в резьбовые участки 26, 27.

Осевые отверстия 24, 25 полуосей 2, 3 могут быть использованы для смазки подшипников 20, 21, для чего в полуосях 2, 3 могут быть выполнены радиальные подводящие смазку к подшипникам каналы (на чертежах не показаны).

Юстировку относительного положения полуосей 2, 3 относительно штанги 4 выполняют следующим образом.

При сборке ролика ленточного конвейера (фиг. 2) полуоси 2, 3 с различным шагом резьбы, например при P1 = 1,75 мм и P2 = 1,5 мм, в резьбовых соединениях 5, 6 навинчивают на штангу 4 до упора упорных элементов 9, 10 в подшипники 20, 21. При этом монтажные лыски 13 полуоси 2 оказываются развернутыми относительно номинального положения, например, на угол β = 60° (фиг. 4). С помощью выбранного монтажного инструмента, например винта 28 (фиг. 3), создают натяг в резьбовом соединении 6 между полуосью 3 и штангой 4, после чего обратным вращением свинчивают полуось 2 со штанги 4, устанавливая лыски 13 в номинальное положение (например, в горизонтальной плоскости, - фиг. 5). При этом (фиг. 3) между упорным элементом 9 полуоси 2 и подшипником 20 образуется осевой зазор t = P1×β:360 = 1,75х60:360 = 0,292 мм, после чего ослабляют затяжку винта 28.

При одновременном повороте полуосей 2,3 в одном и том же направлении относительно штанги 4 на угол, равный 1o, так, чтобы монтажные лыски 13, 14 при повороте находились в параллельных плоскостях 01-01 и 02-02, полуось 2 с шагом резьбы P1 = 1,75 мм в резьбовом соединении 5 будет навинчиваться на штангу 4 на величину, равную P1:360 = 1,75:360 = 0,004861 мм, а полуось 3 с шагом резьбы P2 = 1,5 мм в резьбовом соединении 6 будет свинчиваться со штанги 4 на величину, равную P2:360 = 1,5:360 = 0,004167 мм. Относительное осевое перемещение полуосей 2, 3 вдоль штанги 4 составит S = 0,004861-0,004167 = 0,000694 мм за 1o поворота относительно штанги 4.

Принимая во внимание то, что в конкретном случае осевой зазор между упорным элементом 9 полуоси 2 и подшипником 20 составляет t = 0,292 мм, а относительное осевое перемещение полуосей 2, 3 вдоль штанги 4 за 1o поворота составляет S = 0,000694 мм, определяем угол поворота полуосей 2, 3 относительно штанги 4 для устранения осевого зазора t = 0,292 мм при условии, чтобы монтажные лыски 13, 14 находились в параллельных плоскостях 01-01 и 02-02. Этот угол поворота осей 2, 3 определяют из отношения β = t:S = 0,292: 0,000694 = 420,749o. Таким образом, путем одновременного поворота полуосей 2, 3 с помощью выбранного монтажного инструмента в одном и том же направлении относительно штанги 4 на угол α = 420,749°, так, чтобы монтажные лыски 13, 14 при повороте находились в параллельных плоскостях 01-01 и 02-02, полуось 2 будет навинчиваться на штангу 4 на величину, равную 1,75: 360х420,749 = 2,045 мм, а полуось 3 будет свинчиваться со штанги 4 на величину, равную 1,5:360х420,749 = 1,753 мм. При этом относительное осевое перемещение полуосей 2, 3 вдоль штанги 4 составит 2,045-1,753 = 0,292 мм. Следовательно, осевой зазор t = 0,292 мм между упорным элементом 9 полуоси 2 и подшипником 20 будет полностью устранен.

Таким образом, в заявляемом ролике ленточного конвейера за счет выполнения резьбовых соединений 5, 6 полуосей 2, 3 со штангой 4 с различным шагом резьбы P1 и P2 (P1 > P2) обеспечивается безступенчатая юстировка осевого положения полуосей 2, 3. Это позволяет избежать осевых зазоров между упорными элементами 9, 10 полуосей 2, 3 и подшипниками 20, 21 при сборке ролика, устранить осевое биение во время работы, а также повысить срок службы подшипников 20, 21 и ролика в целом.

Заявляемый ролик ленточного конвейера может быть изготовлен промышленным способом на любом машиностроительном предприятии.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2172714C1 |

| СОСТАВНАЯ ОСЬ РОЛИКА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2001 |

|

RU2207972C1 |

| СОСТАВНАЯ ОСЬ РОЛИКА ЛЕНТОЧНОГО КОНВЕЙЕРА | 1999 |

|

RU2165882C1 |

| Ролик ленточного конвейера | 2002 |

|

RU2224705C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1999 |

|

RU2165883C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1995 |

|

RU2097296C1 |

| Ролик ленточного конвейера | 2002 |

|

RU2224704C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121957C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2127217C1 |

| ДИСКОВЫЙ РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121956C1 |

Изобретение относится к конвейерному транспорту, в частности к роликам, используемым в качестве роликоопор для ленточных конвейеров. Ролик содержит ось, выполненную составной и разъемной в виде двух полуосей, которые соединены между собой штангой посредством резьбовых соединений, снабжены посадочными шейками с упорными элементами и имеют на наружных концах монтажные лыски, расположенные в параллельных плоскостях, и цилиндрическую обечайку, установленную концевыми частями на опоры, в посадочных отверстиях которых закреплены подшипники, посаженные на посадочные шейки полуосей и ограниченные снаружи упорными элементами. Резьбовые соединения полуосей со штангой выполнены с различным шагом резьбы. Обеспечивается бесступенчатая юстировка осевого положения полуосей, что позволяет избежать осевых зазоров между упорными элементами полуосей и подшипниками при сборке ролика, устранить осевое биение во время работы, а также повысить срок службы подшипников и ролика в целом. 2 з.п. ф-лы, 5 ил.

| Ролик ленточного конвейера | 1975 |

|

SU580160A1 |

| Ролик ленточного конвейера | 1979 |

|

SU899421A2 |

| Ролик ленточного конвейера | 1985 |

|

SU1258787A1 |

| Ролик конвейера | 1990 |

|

SU1798274A1 |

| Устройство для крепления, направления и подачи многоэлектродного инструмента при электроискровой обработке | 1957 |

|

SU112026A1 |

Авторы

Даты

2001-12-10—Публикация

2000-03-03—Подача