Изобретение относится к гидравлической машине, содержащей ротор с корпусом ступицы, а также лопатки, установленные в подшипниках, установленных с возможностью вращения в корпусе ступицы, который имеет по меньшей мере одну камеру, сообщающуюся с подшипниками.

Настоящее изобретение направлено на усовершенствование поворотнолопаточной гидротурбины, однако оно может быть использовано и в других гидравлических машинах вышеуказанного типа, например в корабельных гребных винтах с регулируемым углом поворота лопаток.

Уровень техники

Как правило, камера ступицы поворотнолопаточной турбины заполнена маслом. В первую очередь масло используют для смазки подшипников лопаток ротора. Кроме того, масло служит для надлежащей защиты от коррозии полости ступицы и обеспечения возможности обнаружения попадания воды в ступицу. Для предотвращения попадания воды в ступицу, которое не может быть полностью исключено в известных ступицах, корпус ступицы полностью заполнен маслом, находящимся под повышенным давлением. В этом случае, однако, возможна утечка масла. По сути дела, утечка масла из поворотнолопаточной турбины происходит настолько часто, что это создает значительные проблемы с точки зрения загрязнения окружающей среды вследствие того, что вытекающее масло загрязняет реку, на которой установлена турбина. Более того, может произойти авария, при которой все масло выйдет из ступицы, что может причинить сильный вред реке. В то же время, создание повышенного давления в корпусе ступицы не является гарантией от поступления воды в ступицу. К настоящему времени разработано значительное количество систем для предотвращения попадания воды в ступицу, а также для обнаружения наличия воды в ступице.

В качестве прототипа принята гидравлическая машина (GB, патент 1124170, кл. F 03 B 3/06, опубл. 21.08.1968), содержащая ротор с корпусом ступицы и лопатками, установленными в подшипниках, установленных с возможностью вращения в корпусе ступицы, имеющем, по меньшей мере, одну камеру, сообщающуюся с подшипниками, и средства подачи масла в подшипники.

Задачей изобретения является создание усовершенствованной системы, обеспечивающей надлежащую смазку подшипников и других частей ступицы, нуждающихся в смазке, и в то же время сводящей к минимуму риск утечки масла, а в случае поломки существенно снижающей вред, причиняемый вытекшим маслом окружающей среде.

Дополнительной задачей изобретения является обеспечение возможности применения настоящего изобретения в существующих машинах при незначительных изменениях их конструкции.

Технический результат достигается отличительными признаками изобретения, изложенными в отличительной части первого пункта формулы изобретения.

Другие отличительные признаки и аспекты настоящего изобретения вытекают из зависимых пунктов формулы изобретения и приведенного ниже описания предпочтительного варианта выполнения изобретения.

Краткое описание чертежей

Ниже приведено описание предпочтительного варианта выполнения настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

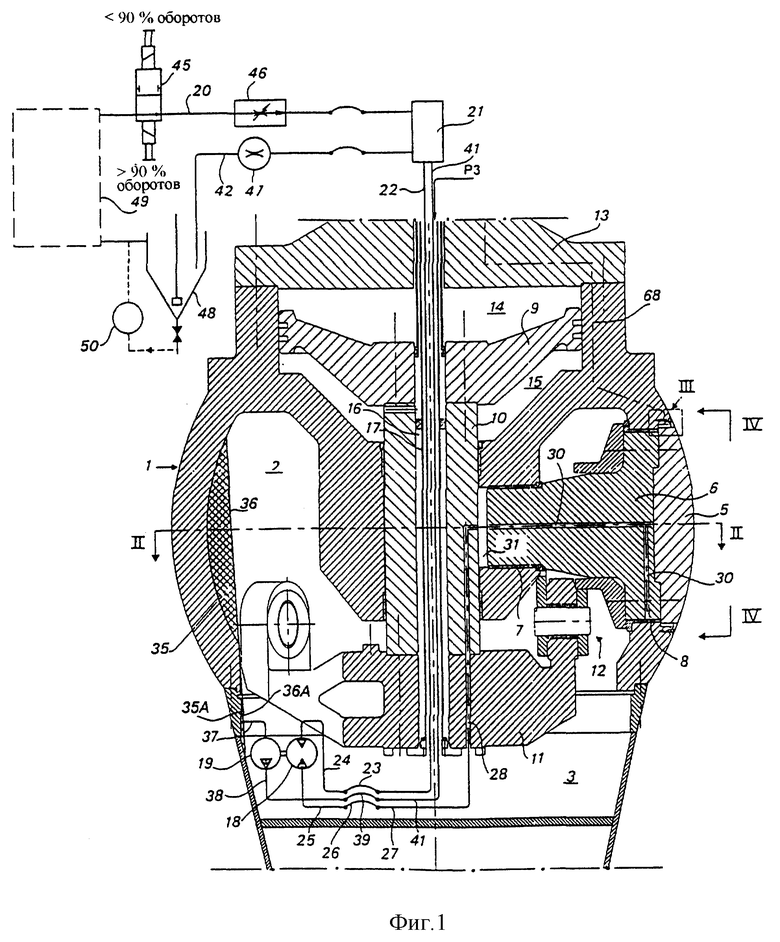

фиг. 1 изображает продольный разрез ротора поворотнолопаточной турбины, конструкция которой сама по себе известна и в которой использовано настоящее изобретение, причем отличительные части изобретения изображены схематично;

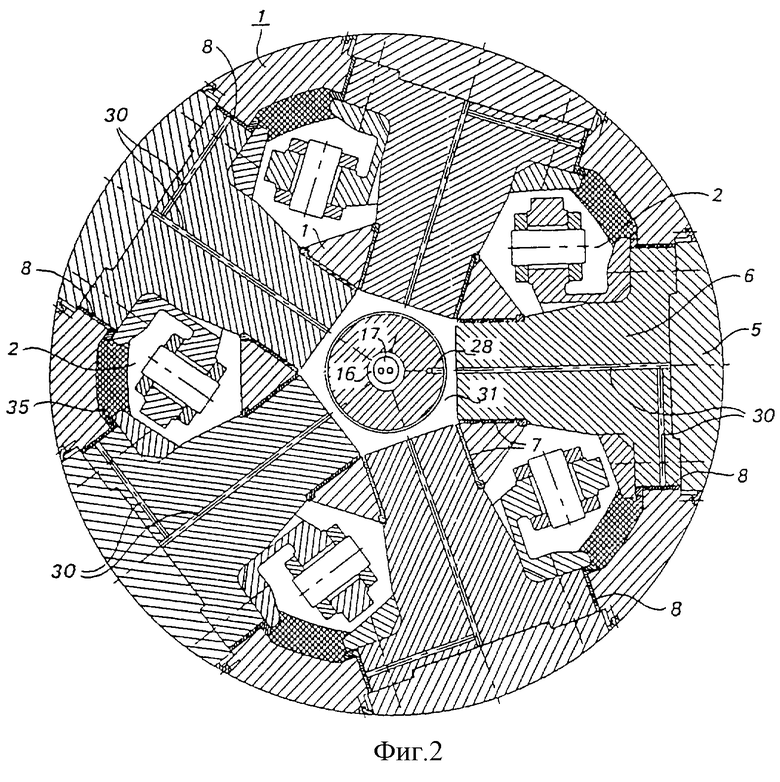

фиг. 2 изображает поперечное сечение ротора, выполненное по линии II-II на фиг. 1;

фиг. 3 изображает в увеличенном масштабе частичный вид III, выделенный рамкой на фиг. 1, иллюстрирующий систему для предотвращения поступления воды в ступицу; и

фиг. 4 изображает вид вдоль линии IV-IV на фиг. 1.

На чертежах показаны только те подробности конструкции, которые требуются для понимания сущности изобретения, в то время как остальные подробности опущены. Например, лопатки ротора на фиг. 1 для наглядности не показаны.

Подробное описание изобретения

На фиг. 1 изображен корпус 1 ступицы, прикрепленный к фланцу 13 вала турбины. Внутренняя полость ступицы, которая в настоящем описании названа камерой 2 корпуса ступицы, включает нижнюю часть 3, расположенную в носовой части турбины и названную в настоящем описании сухим отстойником. Турбина снабжена лопатками 4 ротора (см. фиг. 4), каждая из которых имеет фланец 5, прикрепленный к цапфе 6 винтовыми соединениями. Цапфа лопатки установлена с возможностью поворота в корпусе 1 ступицы на внутреннем и внешнем подшипниках, соответственно 7 и 8. Цапфы 6 и, соответственно, лопатки 4 установлены с возможностью изменения угла их поворота посредством их вращения в подшипниках 7 и 8 способом, который сам по себе известен, посредством привода, содержащего поршень 9 сервомотора, шток 10 поршня, установленного с возможностью вертикального перемещения в корпусе 1 ступицы, крестовину 11 и рычажный механизм 12. Для перемещения поршня 9 имеются гидравлические камеры 14 и 15. Через поршень 9, шток 10 и крестовину 11 проходит осевой канал 16 с трубой 17.

Вышеописанные элементы относятся к известным техническим решениям и более подробно здесь не описаны. То же относится к поршню 9, перемещение которого осуществляется путем подачи гидравлических жидкостей в гидравлические камеры 14 и 15.

В соответствии с настоящим изобретением камера 2 ступицы через трубу 17 в канале 16 сообщается с атмосферой, имеющей давление P3. Кроме того, имеются объемный гидравлический мотор 18 и объемный гидравлический насос 19, приводимый в действие этим гидравлическим мотором, расположенные в отстойнике 3. Мотор 18 приводится в действие от источника повышенного давления (не показан), являющегося частью блока 49, через первый трубопровод 20, шарнирное соединение 21, второй трубопровод 22, проходящий вниз через трубу 17 в отстойник 3, рукав 23 и присоединительный трубопровод 24. Трубопровод 25, рукав 26 и трубопровод 27 ведут от гидромотора 18 к трубопроводу 28 в крестовине 11 и штоке 10. Трубопровод 28 ведет в закрытую круговую полость 31 у внешней поверхности штока 10 поршня между цапфами 6 и штоком 10. Далее через каждую цапфу 6 лопатки от полости 32 до подшипника 8 проходит трубопровод 30.

Камера 2 содержит масло 35, количество которого не превышает того, что при вращении ротора прижато к стенке корпуса 1 ступицы и по существу заполняет объем, имеющий в осевом сечении форму чаши (см. фиг. 1), между цапфами 6 лопаток (см. фиг. 2). Когда вал турбины находится в вертикальном положении, внутренняя поверхность 36 объема 35 масла под действием силы тяжести не является строго вертикальной, а слегка наклонена вниз и внутрь (см. фиг. 1), так что небольшой объем 35A масла с внутренней поверхностью 36A простирается и в отстойник 3. В этой зоне расположен всасывающий трубопровод 37, ведущий от объема 35A к насосу 19. От насоса 19 отходит трубопровод 38, затем рукав 39 и возвратный трубопровод 41 ведут к шарнирному соединению 21, от которого возвратный трубопровод 42 ведет в маслосборное корыто (не показано) или к соответствующему блоку 49.

Электромагнитный клапан 45 в подающем трубопроводе 20 выполнен с предотвращением его открытия до достижения ротором турбины скорости вращения, близкой к номинальной (по меньшей мере 90% номинальной скорости вращения), причем в трубопроводе 20 установлен еще клапан 46, обеспечивающий постоянный расход. В трубопроводе 42 имеется регулятор 47 потока и бак 48 для обнаружения и/или отделения и выведения воды вместе с загрязненным маслом. Кроме того, для обработки воды, загрязненной маслом, возможно использование сепаратора 50. Очищенное масло из сепаратора 50 может быть возвращено в бак 48. Блок 49 содержит, кроме прочего, источник повышенного давления и маслосборное корыто.

Описанная система работает следующим образом. После пуска происходит заполнение турбины некоторым количеством масла, поступающим в камеру 2, например, по трубе 17. При нормальной работе масло поступает из источника повышенного давления (не показан) в блоке 49 по трубопроводу 20 через шарнирное соединение 21 и трубопроводы 22, 23 и 24 в гидромотор 18, приводящий в действие насос 19. Из гидромотора 18 масло поступает по трубопроводам 25, 26 и 27 в трубопровод 28 и через отверстие в штоке 10 поршня в полость 31. Масло смазывает подшипники 7 и проходит через них, после чего разбрызгивается в камере 2, где оно смазывает различные части ступицы, прежде чем достигает подшипников 8 и смазывает их. В рычажном же механизме 12 целесообразно использовать самосмазывающиеся подшипники. Далее, масло поступает из полости 31 по каналам 30 в подшипники 8 для того, чтобы обеспечить их смазку. Благодаря вращению ротора происходит выдавливание масла из подшипников 7 и 8 далее в направлении скругленной стенки корпуса 1 ступицы и заполнение этим маслом указанной чашеобразной области. Этот объем 35 масла соответствует только небольшой части общего объема камеры 2, например менее 10%. Объем 35 масла удерживают в камере 2 постоянным вследствие того, что из части 35A объема масла, простирающейся вниз в отстойник 3, происходит отсасывание масла насосом 19 по трубопроводу 37 и далее по трубопроводам 38, 39, 40, 41, через шарнирное соединение 21 и трубопровод 42. Производительность насоса 19 превышает производительность гидромотора 18, благодаря чему уровень 36A масла и объем 35 масла поддерживаются постоянными. Расход масла поддерживается постоянным посредством клапана 46 и отслеживается посредством регулятора 47, что обусловливает выявление неполадок в работе и возможность привлечения к ним внимания обслуживающего персонала. Возможно обнаружение в баке 48 воды в масле, которая при необходимости может быть удалена в сепараторе 50, прежде чем масло будет возвращено в бак 48 или непосредственно в блок 49. Если вода попадет в систему, то в любое удобное, заранее запланированное время могут быть приняты меры для предотвращения продолжения поступления воды, например замена уплотняющих колец. В этой связи следует также отметить, что обнаружение воды в предлагаемой системе облегчено тем, что происходит непрерывная циркуляция смазочного масла по замкнутому контуру внутри системы, а общее количество смазочного масла в системе сравнительно мало. Далее, следует отметить, что масло, которое в случае утечки может попасть в камеру 2 корпуса ступицы из гидравлической камеры 14 или 15, будет использовано в системе и добавлено к циркулирующему маслу.

При вращении ротора, которое может вызывать появление центробежной силы, действующей на объем 35 масла с перегрузкой, например, 20 g, масло прижато с некоторой силой к подшипникам 8, но в других отношениях масло в камере 2 не подвержено действию какого-либо избыточного давления. Таким образом, давление, действующее на объем 35 масла, как правило, ниже, чем давление окружающей воды, что значительно снижает риск утечки масла в окружающую воду.

Несмотря на то, что риск утечки масла в окружающую воду весьма мал вследствие отсутствия избыточного давления, действующего на масло в камере корпуса ступицы, этот риск может быть еще уменьшен путем обеспечения качественного уплотнения между подшипником 8 и окружающей водой. На фиг. 3 изображена такая уплотняющая система, содержащая внешнее и внутреннее уплотняющие кольца, соответственно 60 и 61, изготовленные из резины или другого эластомера, расположенные в угловом зазоре 62, окружающем фланец 5. Кольца 60, 61 закреплены в зазоре 62 с помощью прижимного кольца 63, прикрепленного винтами к корпусу 1 ступицы. Наибольший риск утечки масла несмотря на отсутствие повышенного давления в камере 2, существует на стороне низкого давления турбины, т. е. на нижней или задней поверхности лопаток ротора, где давление является весьма низким. Это давление P2 при работе турбины ниже атмосферного давления P3 (см. фиг. 3), которое равно давлению в полости ступицы. С другой стороны, давление P1, действующее на стороне высокого давления лопаток ротора, т. е. над лопатками 4, всегда выше атмосферного давления. Эти обстоятельства использованы в предлагаемом уплотняющем устройстве. С внешней стороны фланца 5 из зоны повышенного давления ротора, иными словами, из места на фланце 5, расположенного над лопаткой 4, в круговую полость 65 в зазор 62 между уплотняющими кольцами 60 и 61 проходит канал 64. Другими словами, полость 65 между уплотняющими кольцами сообщается через канал 64 с окружающей водой со стороны высокого давления турбины, а следовательно, в полости 65 по всей окружности фланца 5 лопатки действует то же давление P1, что и давление воды на стороне высокого давления. Отсюда, в свою очередь, следует, что давление, действующее с внешней стороны на внутреннее уплотняющее кольцо 61, по существу выше, чем давление с внутренней стороны этого кольца по всей его окружности, т.е. в зоне на стороны пониженного давления фланца лопатки, давление воды P2 на внешнюю сторону которого ниже атмосферного. Таким образом, создание повышенного давления в полости 65 действует как затвор, препятствующий утечкам масла.

В дополнение к этому или вместо этого повышенное давление в полости 65 может быть также создано с использованием какого-либо другого источника, помимо наружной воды, предпочтительно с использованием чистой воды из осевой втулки (не показана) турбинного вала, подведенной по каналу 68, проходящему через вал турбины, фланец 13 турбинного вала и корпус 1 ступицы в полость 65. Это техническое решение может иметь особенные преимущества в том случае, когда высота напора гидроэлектростанции и, следовательно, величина давления P1 сравнительно невелики.

Настоящее изобретение относится главным образом к мерам по предотвращению утечки масла в окружающую воду. В соответствии с настоящим изобретением эта цель достигается по меньшей мере некоторым количеством отличительных признаков, указанных в прилагаемой формуле изобретения или всеми этими признаками в сочетании друг с другом. Среди этих признаков следует указать, что общее количество масла в системе смазки невелико, существенно меньше общего объема камеры корпуса ступицы, смазочное масло циркулирует по замкнутому контуру, имеются средства регулирования потока масла, так что может быть выявлена возможная утечка масла и к ней может быть привлечено внимание обслуживающего персонала, а также имеются эффективные уплотняющие средства, которые вероятнее допустят поступление воды в турбину, чем утечку масла. В то же время необходимо, чтобы смазка была эффективной и ее характеристики не были снижены поступлением воды. В этой связи должно быть учтено то, что плотность воды выше плотности масла, и под действием центробежной силы возможно отделение воды от масла и скопление ее в подшипниках 8. Для преодоления этой тенденции является существенным то, что масло к подшипникам 8 подается из полости 31 по трубопроводу 30. В дополнение к этому возможно использование некоторых средств для безопасного направления потока масла к внешним подшипникам, например, сужений различных видов, в частности эффективных уплотнений подшипников 7. В подшипниках 8 может быть допущено смешивание поступающего масла с водой, поступление которой не исключено, которая смешивается с маслом в объеме 35 и которая, в конечном счете, оказывается отведена по трубопроводу 42, выявлена и удалена.

Следует отметить, что настоящее изобретение ограничено не только роторами вышеописанной конструкции и даже не только роторами поворотнолопаточных турбин в целом. В качестве ротора может использоваться рабочее колесо, а лопатки могут быть выполнены в виде лопастей. Настоящее изобретение может быть весьма успешно применено в тех гидравлических машинах, упомянутых во введении, которые имеют горизонтальную ось вращения. В таких машинах сравнительно небольшое количество масла, находящееся в роторе, также будет прижато к окружающей оболочке центробежной силой. И хотя форма, принятая в этом случае объемом масла, будет отличаться от той, какую масло принимает в машинах с вертикальными валами; более конкретно, его внутренняя поверхность будет иметь цилиндрическую форму, это может быть учтено при размещении всасывающего трубопровода 37 насоса 19.

Следует также отметить, что насос 19 в варианте, представленном на чертежах, расположен с учетом силы тяжести, которая также действует в трубопроводе 37 всасывания насоса, так что насос способен осуществлять забор масла через всасывающий трубопровод.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЯЮЩАЯ СИСТЕМА ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2179653C2 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

| ВЕТРОГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2020 |

|

RU2812232C2 |

| ГИДРАВЛИЧЕСКИЙ ВИБРОВОЗБУДИТЕЛЬ | 1997 |

|

RU2130812C1 |

| СИСТЕМА МАСЛЯНОГО УПЛОТНЕНИЯ И ПАРОВАЯ ТУРБИНА | 2008 |

|

RU2470206C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ПОВЫШЕНИЯ ВЫХОДНОЙ МОЩНОСТИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2406841C2 |

| РОТАЦИОННАЯ МАШИНА С НЕПРИНУДИТЕЛЬНЫМ ВЫТЕСНЕНИЕМ, ИСПОЛЬЗУЕМА В КАЧЕСТВЕ НАСОСА, КОМПРЕССОРА, ДВИЖИТЕЛЯ ИЛИ ПРИВОДНОЙ ТУРБИНЫ | 1990 |

|

RU2013662C1 |

| СНИЖЕНИЕ НАГРУЗКИ ОТ ОСЕВОГО УСИЛИЯ В ТУРБОКОМПРЕССОРЕ | 2016 |

|

RU2718397C2 |

| РАДИАЛЬНАЯ ТУРБОМАШИНА | 2000 |

|

RU2189450C1 |

| НАСОСНО-ТУРБИННАЯ УСТАНОВКА | 2012 |

|

RU2596411C2 |

Изобретение относится к гидравлической машине, а именно поворотнолопаточной гидротурбине, либо может использоваться в корабельных гребных винтах с регулируемым углом поворота лопаток. Камера содержит масло, количество которого не превышает того, что при вращении ротора прижато к стенке корпуса ступицы и по существу заполняет объем, имеющий в осевом сечении форму чаши, между цапфами лопаток. Когда вал турбины находится в вертикальном положении, внутренняя поверхность объема масла под действием силы тяжести слегка наклонена вниз и внутрь, так что небольшой объем масла простирается в отстойник. В этой зоне расположен всасывающий трубопровод, ведущий к насосу. От насоса отходит трубопровод, затем рукав и возвратный трубопровод ведет к шарнирному соединению, от которого возвратный трубопровод ведет в маслосборное корыто или к соответствующему блоку. Это обеспечивает надлежащую смазку подшипников и других частей ступицы, нуждающихся в смазке, и в то же время сводит к минимуму риск утечки масла, а в случае поломки существенно снижает вред, причиняемый вытекшим маслом окружающей среде. 10 з.п.ф-лы, 4 ил.

| Сублимационная вакуумная сушилка | 1983 |

|

SU1124170A1 |

| Рабочее колесо вертикальной поворотно-лопастной гидротурбины | 1989 |

|

SU1733676A1 |

| Рабочее колесо поворотнолопастнойгидРОМАшиНы | 1979 |

|

SU817294A1 |

| Рабочее колесо поворотно-лопастной гидромашины | 1972 |

|

SU868090A1 |

| Релейный триггер | 1982 |

|

SU1048576A1 |

Авторы

Даты

2001-12-20—Публикация

1997-04-25—Подача