Изобретение относится к литейному производству, а именно к литью по выплавляемым моделям, и может быть использовано для литья лопаток ГТД.

Известна композиция для изготовления выплавляемых моделей (см. а.с. СССР N 1117117, кл. В 22 С 7/02, опубл. 07.10.84), включающая церезин, полиэтилен и нефтяную смолу, а также в качестве нефтяной смолы продукт модификации жидкой фракции продуктов пиролиза бензина или газойля с температурой кипения 130-190oC нефтяным маслом в количестве 0,1-1,3 мас.% в условиях вакуума 10-50 мм рт.ст. при следующем соотношении ингредиентов, мас.%:

Продукт модификации жидкой фракции продуктов пиролиза бензина или газойля с температурой кипения 130-190oC маслом в количестве 0,1-1,3 мас.% в условиях вакуума 10-50 мм рт.ст. - 50,0-77,0;

Полиэтилен - 2,5-3,0

Церезин - Остальное

Данная композиция обладает высокой температурой каплепадения (90oC) и повышенной хрупкостью из-за высокого содержания нефтяной смолы, что отрицательно сказывается на технологических свойствах указанной композиции. Кроме того, низкое содержание полиэтилена в модельной композиции не обеспечивает трещиноустойчивости при пониженных температурах, что отрицательно сказывается на хранении и транспортировке моделей и блоков.

Известна также композиция для изготовления выплавляемых моделей, принятая за прототип (см. патент РФ N 2060854, кл. В 22 С 7/02, опубл. 27.05.96), содержащая церезин, парафин и полиэтиленовый воск, а также дополнительно сополимер этилена с винилацетатом и воду при следующих соотношениях ингредиентов, мас.%:

Церезин - 15,0-20,0

Полиэтиленовый воск - 15,0-20,0

Сополимер этилена с винилацетатом - 1,0-5,0

Вода - 2,0-5,0

Парафин - Остальное

Известная композиция обладает очень низкой прочностью (3,0-3,5 МПа) и трещиноустойчивостью при высоком уровне линейной усадки (1,1-1,5%), что приводит к нестабильности линейных размеров и, следовательно, к нарушению геометрии отливаемых деталей. Низкий уровень прочностных свойств известной композиции не позволяет получать тонкостенные модели сложной конфигурации.

Технической задачей предлагаемого изобретения является повышение технологичности предлагаемой композиции при изготовлении широкой номенклатуры моделей отливок с повышенной геометрической точностью и высокими прочностью и трещиноустойчивостью, а также повышение твердости (снижение пенетрации) с одновременным снижением зольности и линейной усадки в широком интервале температур каплепадения композиции, что позволяет расширить область ее применения.

Сущность предлагаемого технического решения заключается в том, что композиция для изготовления выплавляемых моделей содержит твердый углеводород и/или воск в количестве 0,1-70 мас.% и/или сополимер с температурой плавления до 300oC в количестве 0,05-20 мас.%, а также нефтеполимерную смолу в количестве до 100 мас.%.

Введение нефтеполимерной смолы позволяет повысить прочность и трещиноустойчивость композиции. Кроме того, нефтеполимерная смола имеет низкую температуру каплепадения, а следовательно, высокую жидкотекучесть, что повышает технологичность композиции и позволяет получать сложные модели широкой номенклатуры деталей с высокой геометрической точностью. Нефтеполимерная смола имеет низкую зольность и линейную усадку, что положительно сказывается на стабильности геометрических размеров отливок.

Предлагаемая композиция содержит также более высокое содержание твердого углеводорода и/или воска, имеющего низкую температуру каплепадения, обладает хорошей жидкотекучестью, что повышает технологические свойства данной композиции и позволяет обеспечить хорошую степень заполнения пресс-форм при изготовлении широкой номенклатуры моделей различной конфигурации. Твердые углеводороды обладают низкой зольностью, что положительно влияет на качество отливаемых деталей. Введение в композицию воска позволяет повысить прочность, твердость и трещиноустойчивость.

Введение в композицию сополимера в количестве 0,05-20 мас.% позволяет значительно повысить пластичность композиции при сохранении высокого уровня прочности и низкой линейной усадки, а также повысить твердость и трещиноустойчивость моделей, что приводит к существенному снижению брака моделей по трещинам и нестабильной геометрии. Введение сополимера более 20 мас.% приводит к резкому росту вязкости композиции, что ухудшает заполненность тонкостенных пресс-форм, при этом также растет линейная усадка композиции, что приводит к нестабильности линейных размеров моделей и снижает качество отливок по геометрии. Сополимеры обладают низкой зольностью, что обеспечивает снижение брака отливок.

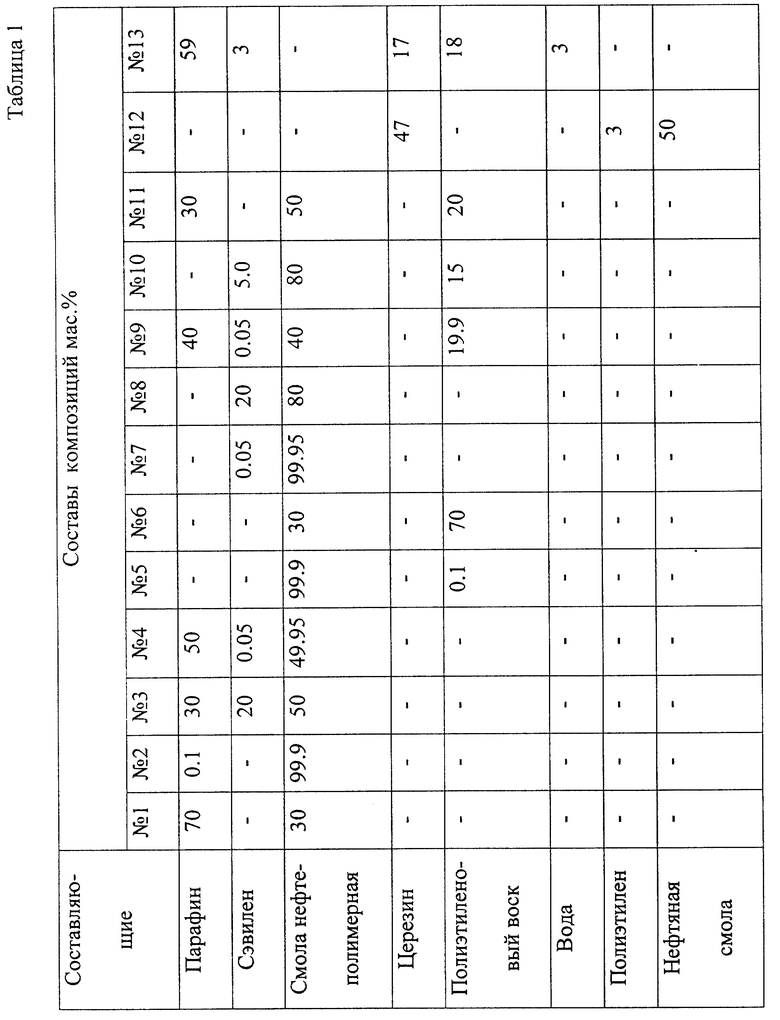

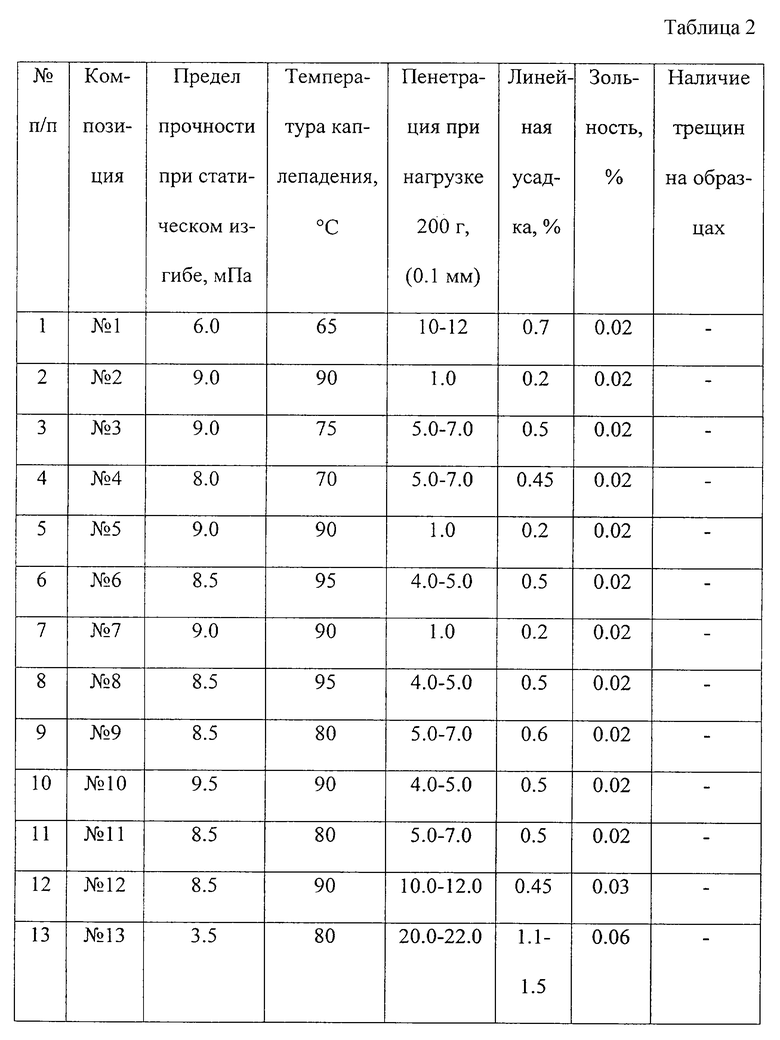

Сравнительные характеристики предлагаемого состава приведены в таблицах 1, 2. В качестве твердого углеводорода в примерах использован парафин, а в качестве сополимера с температурой плавления до 300oC - сэвилен (промышленное название сополимера этилена с винилацетатом, см. ТУ N 6-05-1636-97).

Из приведенных в таблице 2 данных видно, что с увеличением содержания нефтеполимерной смолы увеличивается прочность композиции и снижается линейная усадка, что повышает стабильность геометрических размеров моделей. Повышение температуры каплепадения приводит к ухудшению условий запрессовки моделей и к повышению вязкости композиции, что происходит при содержании сэвилена свыше 20%. Пенетрация при нагрузке 200 г снижается с ростом количества смолы в композиции. Это приводит к повышению твердости и улучшению качества поверхности моделей.

В приведенных составах трещины на контрольных образцах отсутствуют.

Приготовление композиции производится следующим образом.

В плавильный бачок загружают расчетное количество парафина и сополимера и при постоянном перемешивании нагревают до полного расплавления компонентов. В полученную смесь вводят нефтеполимерную смолу. Прессование моделей производится при температуре 65-85oC в зависимости от конфигурации и сложности детали.

Использование предлагаемой композициии позволит получить тонкостенные модели сложной конфигурации с высокими прочностью, трещиноустойчивостью и чистотой поверхности, а также повысить технологичность изготовления широкой номенклатуры моделей отливок с повышенной геометрической точностью, твердостью (с пониженной пенетрацией), снизить зольность и линейную усадку в широком интервале температур каплепадения композиции, что позволит расширить область применения предлагаемой композиции в зависимости от имеющегося оборудования в литейных цехах точного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2182057C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2010 |

|

RU2447968C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2010 |

|

RU2447969C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2162386C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2015 |

|

RU2600468C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1992 |

|

RU2060854C1 |

| Композиция для изготовления выплавляемых моделей | 1986 |

|

SU1342583A1 |

| Композиция для изготовления выплавляемых моделей | 1982 |

|

SU1196101A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1995 |

|

RU2088370C1 |

Изобретение относится к литейному производству, а именно к литью по выплавляемым моделям, и может быть использовано для литья лопаток ГТД. Композиция содержит твердый углеводород и/или воск в количестве 0,1-70 мас.%, и/или сополимер с температурой плавления до 300oС в количестве 0,05-20 мас. %, а также нефтеполимерную смолу в количестве до 100 мас.%. Введение нефтеполимерной смолы позволяет повысить прочность и трещиноустойчивость композиции. Низкая температура каплепадения смолы, а следовательно, высокая жидкоподвижность позволяет получать модели отливок с повышенной геометрической точностью и твердостью. 2 табл.

Композиция для изготовления выплавляемых моделей, содержащая твердый углеводород, и/или воск в количестве 0,1-70 мас.%, и/или сополимер с температурой плавления до 300oС в количестве 0,05-20 мас.%, а также нефтеполимерную смолу в количестве до 100 мас.%.

| Химический реактор радиального типа | 1985 |

|

SU1286263A1 |

| Экзоскелет нейрохирурга | 2019 |

|

RU2727231C1 |

| НАРУЧНИК-КОЛОДКА | 2001 |

|

RU2217564C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1992 |

|

RU2060854C1 |

Авторы

Даты

2001-12-27—Публикация

2000-05-31—Подача