Изобретение относится к литейному производству, а именно к литью по выплавляемым моделям, и может быть использовано для литья лопаток ГТД и других деталей сложной конфигурации.

Известна композиция для изготовления выплавляемых моделей (а.с. СССР 1117117, кл. В 22 С 7/02, опубл. 07.10.84), включающая церезин, полиэтилен и нефтяную смолу, а также в качестве нефтяной смолы продукт модификации жидкой фракции продуктов пиролиза бензина или газойля с температурой кипения 130-190oС нефтяным маслом в количестве 0,1-1,3 мас.% в условиях вакуума 10-50 мм рт. ст. при следующем соотношении ингредиентов, мас.%:

Продукт модификации жидкой фракции продуктов пиролиза бензина или газойля с температурой кипения 130-190oС маслом в количестве 0,1-1,3 мас.% в условиях вакуума 10-50 мм рт. ст. - 50,0 - 77,0

Полиэтилен - 2,5 - 3,0

Церезин - Остальное

Данная композиция обладает высокой температурой каплепадения (90o) и повышенной хрупкостью из-за высокого содержания нефтяной смолы, что отрицательно сказывается на технологических свойствах указанной композиции. Кроме того, низкое содержание полиэтилена в модельной композиции не обеспечивает трещиноустойчивости при пониженных температурах, что отрицательно сказывается на хранении и транспортировке моделей и блоков.

Известна также композиция для изготовления выплавляемых моделей, принятая за прототип (патент РФ 2060854, кл. В 22 С 7/02, опубл. 27.05.96), содержащая церезин, парафин и полиэтиленовый воск, а также дополнительно сополимер этилена с винилацетатом и воду при следующих соотношениях ингредиентов, мас.%:

Церезин - 15,0 - 20,0

Полиэтиленовый воск - 15,0 - 20,0

Сополимер этилена с винилацетатом - 1,0 - 5,0

Вода - 2,0 - 5,0

Парафин - Остальное

Данная композиция обладает очень низкой прочностью (3,0-3,5 МПа) и трещиноустойчивостью при высоком уровне линейной усадки (1,1-1,5%), что приводит к нестабильности линейных размеров и, следовательно, к нарушению геометрии отливаемых деталей. Низкий уровень прочностных свойств известной композиции не позволяет получать тонкостенные модели сложной конфигурации.

Технической задачей предлагаемого изобретения является повышение прочности, трещиноустойчивости, твердости (снижение пенетрации) с одновременным снижением зольности, линейной усадки в широком интервале температур каплепадения, а также повышение технологичности и пригодности композиции для изготовления широкой номенклатуры моделей отливок с повышенной геометрической точностью.

Сущность предлагаемого технического решения заключается в том, что композиция для изготовления выплавляемых моделей, содержит твердый углеводород и/или воск в количестве 0,1-80 мас.% и/или полимер с температурой плавления до 300oС в количестве 0,05 -30 мас.%, а также термополимерную смолу в количестве до 100 мас.%.

Введение термополимерной смолы позволяет повысить прочность и трещиноустойчивость композиции, кроме того, термополимерная смола, обладающая низкой температурой каплепадения и высокой жидкотекучестью, низкой усадкой и пенетрацией, позволяет получать сложные модели широкой номенклатуры деталей с высокой геометрической точностью. Термополимерная смола имеет низкую зольность и линейную усадку, что положительно сказывается на стабильности геометрических размеров моделей.

Предлагаемая композиция содержит также более высокое содержание твердого углеводорода и/или воска, имеющего низкую температуру каплепадения, обладает хорошей жидкотекучестью, что повышает технологические свойства данной композиции, позволяет обеспечить хорошую степень заполнения тонкостенных пресс-форм, а также расширить область применения предлагаемой композиции. Твердые углеводороды обладают достаточно низкой зольностью, что положительно сказывается на качестве отливаемых деталей. Введение воска позволяет также повышать прочность, твердость и трещиноустойчивость композиции.

Введение в композицию полимера с температурой плавления до 300oС позволяет значительно повысить трещиноустойчивость за счет увеличения пластичности при сохранении высокого уровня прочности и низкой линейной усадки. Это позволяет получать модели широкой номенклатуры со стабильными геометрическими размерами. Введение полимера выше 30% приводит к нарастанию вязкости композиции и увеличению линейной усадки, что отрицательно сказывается на прессуемости тонкостенных моделей и стабильности геометрических размеров моделей. Полимеры обладают очень низкой зольностью, что положительно влияет на качество отливаемых деталей.

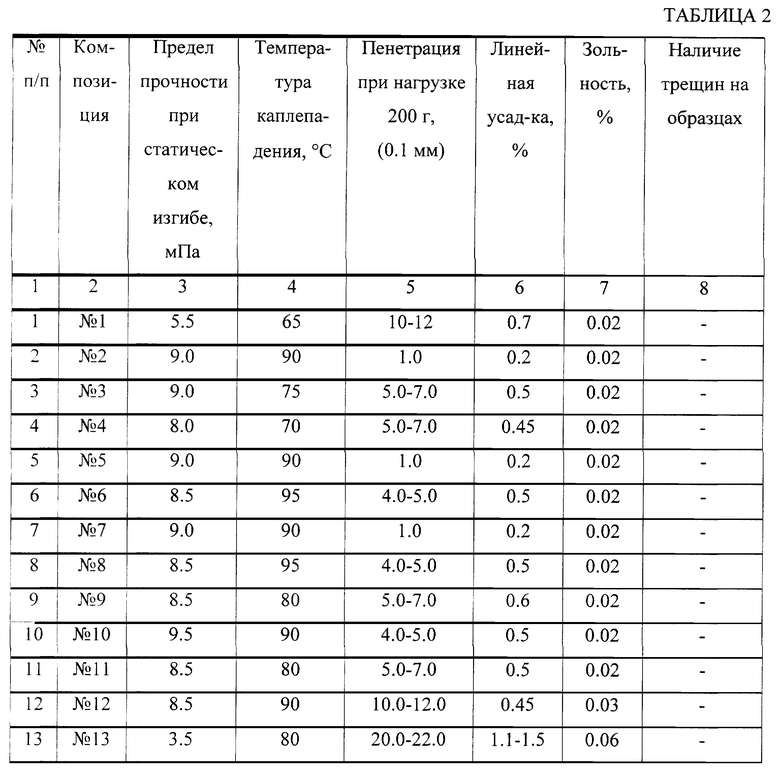

Сравнительные характеристики составов приведены в табл. 1 и 2.

В качестве твердого углеводорода в примерах использован парафин, в качестве полимера с температурой до 300oС - сэвилен (промышленное название сополимера этилена с винилацетатом (см. ТУ 6-05-1636-97), а в качестве термополимерной смолы использована смола "Политер", представляющая собой продукт термической полимеризации ненасыщенных ароматических углеводородов (см. ТУ 2451-012-00149452-99).

Из приведенных в таблицах данных видно, что увеличение содержания термополимерной смолы в составе композиции позволит существенно повысить прочность и снизить линейную усадку. Это способствует получению стабильных по геометрии моделей и отливок. Увеличение содержания сэвилена в составе приводит к увеличению пенетрации, т.е. к снижению твердости композиции. Одновременно с этим увеличивается пластичность, т.е. повышается трещиноустоичивость.

Приготовление композиции производится следующим образом. В плавильный бачок загружают расчетное количество парафина и сополимера и при постоянном перемешивании нагревают до полного расплавления компонентов. В полученную смесь вводят термополимерную смолу. Прессование моделей производят при температуре 65-85oС в зависимости от конфигурации и сложности детали.

Использование предлагаемого изобретения позволит повысить прочность, трещиноустоичивость, твердость (снизить пенетрацию), снизить зольность, линейную усадку в широком интервале температур каплепадения, а также повысить технологичность и пригодность композиции для изготовления широкой номенклатуры моделей, позволяющих получать отливки сложной конфигурации с высокими требованиями к геометрическим размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2177387C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2010 |

|

RU2447968C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2162386C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2010 |

|

RU2447969C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2015 |

|

RU2600468C2 |

| Композиция для изготовления выплавляемых моделей | 1986 |

|

SU1342583A1 |

| Композиция для изготовления выплавляемых моделей | 1983 |

|

SU1117117A1 |

| СПОСОБ УПРОЧНЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2002 |

|

RU2232664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

Изобретение может быть использовано для литья по выплавляемым моделям лопаток газотурбинных двигателей и других деталей сложной конфигурации. Композиция содержит твердый углеводород и/или воск в количестве 0,1 - 80 мас. %, и/или полимер с температурой плавления до 300oС в количестве 0,05 - 30 мас.%, а также термополимерную смолу в количестве до 100 мас.%. Введение термополимерной смолы позволяет повысить прочность композиции и снизить линейную усадку. Повышается технологичность и пригодность композиции для широкой номенклатуры моделей отливок с повышенной геометрической точностью. 2 табл.

Композиция для изготовления выплавляемых моделей, содержащая твердый углеводород и/или воск в количестве 0,1-80 мас. %, и/или полимер с температурой плавления до 300oС в количестве 0,05-30 мас. %, а также термополимерную смолу в количестве до 100 мас. %.

| Химический реактор радиального типа | 1985 |

|

SU1286263A1 |

| Экзоскелет нейрохирурга | 2019 |

|

RU2727231C1 |

| НАРУЧНИК-КОЛОДКА | 2001 |

|

RU2217564C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1992 |

|

RU2060854C1 |

Авторы

Даты

2002-05-10—Публикация

2000-05-31—Подача