Изобретение относится к горной отрасли промышленности и предназначено для герметизации резьбовых соединений труб.

Известны смазки для герметизации резьбовых соединений труб, применяемых в горной отрасли промышленности. В резьбовых смазках за основы приняты нефтяные масла (индустриальное, веретенное), силиконовые жидкости, консистентные смазки алюминия, лития, цинка, полимеризующиеся составы (эпоксидный компаунд и отвердитель), в качестве твердых наполнителей: графитовый, цинковый, свинцовый порошки, медная пудра и другие [1, 2, 3].

Консистентные смазки металлов, известных для герметизации резьбовых соединений, растворимы в присутствии воды. При их использовании в резьбовых соединениях труб, применяемых при сооружении или эксплуатации скважин, контакт с водой различными концентрациями минеральных солей неизбежен. Нефтяные масла, применяемые в резьбовых соединениях, растворимы в нефтепродуктах, естественно присутствующих при добыче нефти. Адгезионные и когезионные свойства резьбовых смазок ухудшаются после контакта с другими жидкостями и полно не отвечают требованиям, предъявляемым к смазкам для резьбовых соединений, применяемых в скважинных условиях.

Недостатками резьбовых смазок являются многокомпонентность, их применение эффективно лишь в определенных геолого-технических условиях. Поэтому смазки, применяемые для герметизации резьбовых соединений труб, не обладают достаточными силами адгезии к металлу и статическим напряжениям сдвига, чтобы удержать смазку в резьбовом соединении при продолжительном по времени перепаде давления между затрубным и внутритрубным пространствами.

Состав смазки, качество которого зависит от статического напряжения сдвига и концентрации твердой фазы в смазке, в совокупности определяет герметичность резьбового соединения. Прочность смазки (образующейся в покое структуры) определяется статическим напряжением сдвига. Это то напряжение, которое нужно создать, чтобы разрушить структуру и восстановить текучесть системы. Статическое напряжение сдвига является мерой величины взаимодействия между частицами, вызванными наличием разноименных зарядов на поверхности частиц в условиях покоя.

Эта величина определяется размерами и концентрацией твердых частиц в объеме смазки и поверхностными свойствами как твердой, так и жидкой фаз.

Предлагаемое техническое решение направлено на повышение герметизации резьбового соединения труб, работающих в скважинных условиях, сокращение аварийности и улучшение экологической обстановки, а также увеличение работоспособности бурильного инструмента, обсадной колонны и насосно-компрессорных труб.

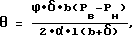

Поставленная задача решается тем, что (исходя из конструктивных размеров элемента профиля резьбы и перепада давления на резьбовое соединение в процессе эксплуатации труб) герметичность резьбовых соединений труб обеспечивается составом смазки, качество которого определяется статическим напряжением сдвига, размерами и концентрацией наполнителей в смазке, если:

где θ- статическое напряжение сдвига смазки или наполнителя;

b - ширина флюидопроводящего канала;

δ- зазор между вершинами и впадинами элемента профиля резьбы;

l - протяженность зазора - длина резьбы;

α- коэффициент, учитывающий структуру зазора в элементе профиля резьбы;

ϕ- коэффициент, учитывающий цикличность и продолжительность приложения перепада давления;

Pв - Pн - перепад давления на резьбовое соединение.

δ < (1,5+C)dч,

где δ- зазор в элементе профиля резьбы;

dч - диаметр твердых частиц наполнителей для резьбового соединения;

C - массовая концентрация твердых частиц в смазке для резьбового соединения.

Ввиду того, что на практике применяются трубы с различными конструкциями профиля резьбы и в процессе эксплуатации труб создаются различные по величине и цикличности перепада давления в результате изменяется состав смазки и ее качественные составляющие (статическое напряжение сдвига, размеры и концентрация частиц в смазке, поверхностные свойства твердой и жидкой фазы).

1. Так, для труб с треугольным профилем резьбы герметичность резьбового соединения труб обеспечивается:

а) при перепаде давления на резьбовое соединение до 100 кгс/см2 температура в скважине до 50oC составом смазки, включающим следующие компоненты, мас.%:

Индустриальное масло - 43

Низкомолекулярный полиэтилен - 53

Графитовый порошок - 4.

Диаметры частиц твердого наполнителя, маc.%:

dч = 20 мкм 0,5 - 1

dч = 10 мкм 2 - 3

dч = 6 мкм - 4

dч < 6 мкм - остальное;

б) при перепаде давления на резьбовое соединение до 150 кгс/см2, температура в скважине до 60oC, составом смазки, включающим следующие компоненты, мас.%:

Индустриальное масло - 26

Низкомолекулярный полиэтилен - 36

Графитовый порошок - 38.

Диаметры частиц твердого наполнителя, мас.%:

dч = 20 мкм - 1

dч = 10 мкм - 3

dч = 6 мкм - 4

dч < 6 мкм - остальное.

2. Для труб с замковой резьбой герметичность резьбового соединения труб обеспечивается при перепаде давления до 150 кгс/см2, температура в скважине до 60oC, составом смазки, включающим следующие компоненты, мас.%:

Индустриальное масло - 25

Низкомолекулярный полиэтилен - 36

Графитовый порошок - 39.

Диаметры частиц твердого наполнителя, мас.%:

dч = 20 мкм -1

dч = 6 мкм - 4-6

dч < 6 мкм - остальное.

3. Для обсадных труб герметичность резьбового соединения обсадной колонны обеспечивается при перепаде давления до 150 кгс/см2, температура в скважине до 60oC, составом смазки, включающим следующие компоненты, мас.%:

Низкомолекулярный полиэтилен - 35-50

Буретан - 25-38

Графитовый порошок - 12-40.

Диаметры частиц твердого наполнителя, мас.%:

dч = 20 мкм - 1

dч = 10 мкм - 3

dч = 6 мкм - 4-6

dч < 6 мкм - остальное.

Конкретные свойства смазки определяют возможность их применения для герметизации резьбовых соединений труб. Смазка должна обладать свойствами вязкопластичной жидкости. Наполнители смазки не должны растворяться в углеродных и пластовых жидкостях и кислотах, компоненты смазки должны усиливать адгезионный процесс на поверхности резьбового соединения. Технический результат определяется составом смазки, обладающей заданными качественными показателями, для конкретных условий эксплуатации труб с резьбовыми соединениями.

Сцепление поверхности смазочного состава с поверхностью резьбового соединения происходит тогда, когда сила сцепления Fc равна или превышает сдвиговое усилие от действия перепада давления жидкости в резьбовом соединении, возникающего в процессах бурения в бурильном инструменте или эксплуатации скважин в обсадной колонне и насосно-компрессорных трубах.

Сила сцепления смазочного состава или твердых частиц зависит от физико-механических свойств смазки, ее твердых наполнителей и структуры зазора в элементе профиля резьбы

Fc= α•θ•2l(b+δ),

где θ- статическое напряжение сдвига смазки или наполнителя;

b - ширина флюидопроводящего канала;

δ- зазор между вершинами и впадинами элемента профиля резьбы;

l - протяженность зазора - длина резьбы;

α- коэффициент, учитывающий структуру зазора в элементе профиля резьбы.

Усилие, под воздействием которого смазка или наполнители двигаются в зазоре между вершинами и впадинами элемента профиля резьбы, зависит от величины перепада давления между внутренней и внешней стороной резьбового соединения труб на зазор, определяется формулой

Fn= δ•b•ϕ(Pв-Pн),

где Pв-Pн- перепад давления между внутренней Pв и внешней Pн стороной резьбового соединения трубы в процессе бурения в бурильном инструменте или при освоении скважин и добыче нефти в эксплуатационной колонне обсадных трубах или насосно-компрессорных трубах;

ϕ- коэффициент, учитывающий цикличность и продолжительность приложения перепада давления.

Приравнивая выражение Fс=Fн без учета размеров твердой фазы смазки, заполнивших зазоры в элементе профиля резьбы, после некоторых преобразований получили:

при θ =0 (т.е. когда ньютоновая жидкость) герметичность резьбовых соединений труб не обеспечивается.

Между размерами зазора в элементе профиля резьбы и твердой фазы смазки, определяющей возможность движения твердой фазы в зазоре, существует зависимость

δ < (1,5+C)dч,

где δ - зазор в элементе профиля резьбы;

dч - диаметр твердых частиц наполнителей в смазке для резьбового соединения;

C - концентрация твердых частиц в смазке в процентах от объема.

При δ < (1,5+C)dч отсутствует условие для движения твердой фазы смазки в зазоре резьбового соединения до преодоления силы сцепления наполнителя.

При δ < (1,5+C)dч возможно движение твердой фазы смазки в зазоре при перепаде давления превышающий усилие сцепления смазки в резьбовом соединении за счет статического напряжения сдвига жидкой фазы.

Сравнение заявленного технического решения с ближайшими аналогами позволило установить соответствие его критерию новизна.

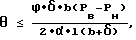

Расчетные параметры требуемой смазки для герметизации резьбовых соединений труб приведены в табл. 1 и на фиг. 1. Эти требования определены расчетным путем, использованием формул 1, 2 и размеров элемента профиля резьбы с учетом перепада давления между внутренней и внешней стороной резьбового соединения трубы в процессе бурения в бурильном инструменте, при освоении скважин и добыче нефти в эксплуатационной колонне обсадных трубах или насосно-компрессорных трубах (НКТ).

Удерживаемость смазки в резьбовом соединении труб определяется статическим напряжением сдвига, т.к. перепад давления на резьбовое соединение, продолжительное освоение и эксплуатация скважин часто меняются по знаку из-за смены технологических процессов при бурении. Если в начальный период удерживаемость смазки в резьбовом соединении определяется статическим напряжением сдвига смазки, то после уплотнения зазоров резьбы твердыми частицами наполнителя смазки за счет перепада давления определяется статическим (предельным) напряжением сдвига твердого наполнителя.

Состав резьбовой смазки

1. Индустриальное масло ГОСТ 1707-51

2. Низкомолекулярный полиэтилен ТУ 6-05-1837-82 Марка НМПЭ-2

3. Графитовый порошок ГОСТ 10555-40

4. Гидрофильный уретеновый предполимер с концевыми изоцманатными группами под условным названием Буретан. Реагент разработан и выпускается в НПО "Полимерсинтез" г.Владимир.

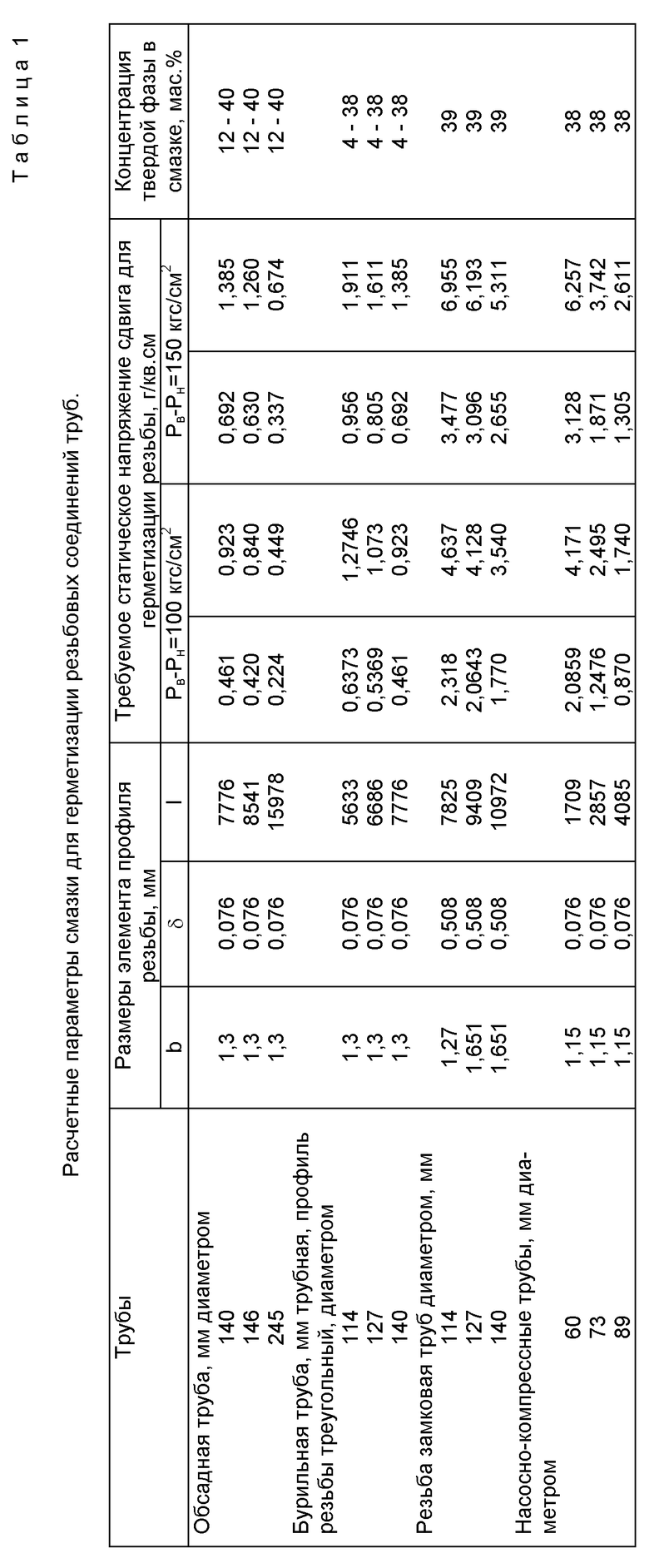

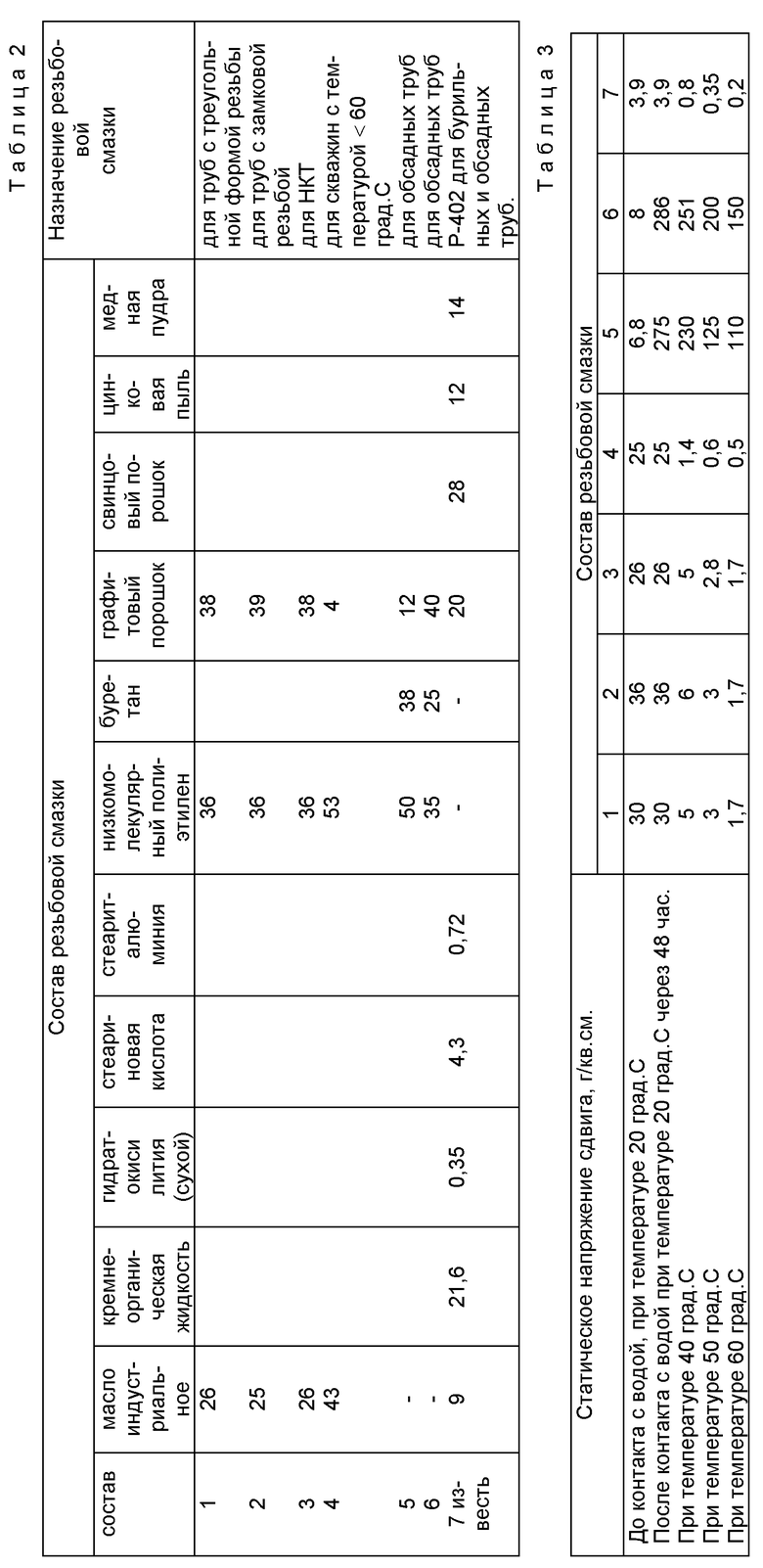

В табл. 2 приведены количественные составы исследуемых смазок для герметизации резьбовых соединений.

В табл. 3 приведены изменения статического напряжения сдвига смазки в зависимости от состава смазки, температуры и контакта состава смазки с водой.

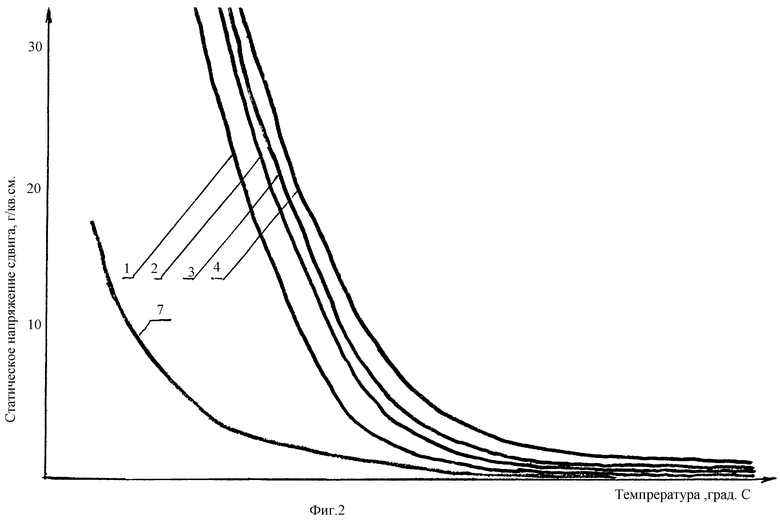

На фиг. 2 показаны кривые зависимости статического напряжения сдвига смазки от температуры.

На фиг. 3 - зависимость статического напряжения сдвига смазок от температуры до контакта с водной средой.

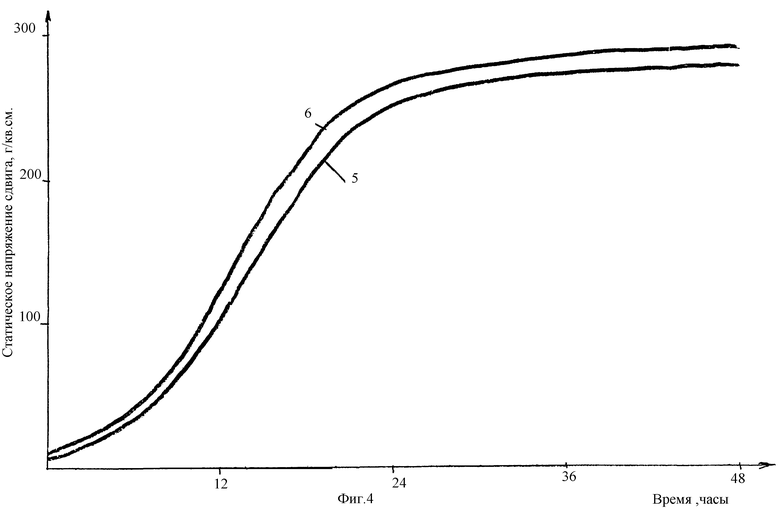

На фиг. 4 - изменение статического напряжения сдвига резьбовой смазки (составы 5 и 6) после контакта с водной средой во времени.

Исходя из расчетных параметров для герметизации резьбового соединения труб определяется состав смазки на основании данных лабораторных исследований.

Так, для труб с треугольным профилем резьбы герметичность резьбового соединения труб обеспечивается:

а) при перепаде давления на резьбовое соединение до 100 кгс/см2 и температуре в скважине до 50oC составом смазки 4 (фиг. 2, табл. 3), включающим следующие компоненты, мас.%:

Индустриальное масло- 43

Низкомолекулярный полиэтилен - 53

Графитовый порошок - 4.

Диаметры частиц твердого наполнителя, мас.%:

dч = 20 мкм - 0,5 - 1

dч = 10 мкм - 2-3

dч = 6 мкм - 6

dч < 6 мкм - остальное.

При этом θфакт =0,6 г/см2 > θрасчет =0,5369 > 0,4612 г/см2;

б) при перепаде давления на резьбовое соединение до 150 кгс/см2 и температуре 60oC, герметичность резьбового соединения обеспечивается смазкой составом 1 (фиг. 2, табл. 3), включающим следующие компоненты, мас.%:

Индустриальное масло - 26

Низкомолекулярный полиэтилен - 36

Графитовый порошок - 38.

Диаметры частиц твердого наполнителя в смазке, мас.%:

dч = 20 мкм - 1

dч = 10 мкм - 3

dч = 6 мкм - 4

dч < 6 мкм - остальное.

При этом θфакт =1,7 г/см2 > θрасчет =1,6 > 0,692 г/см2.

Для труб с замковой резьбой герметичность резьбового соединения труб обеспечивается при перепаде давления на резьбовое соединение до 150 кгс/см2 и температуре бурового раствора в процессе циркуляции через бурильный инструмент до 35oC составом смазки 2 (фиг. 2, табл. 3), включающим следующие компоненты, мас.%:

Индустриальное масло - 25

Низкомолекулярный полиэтилен - 36

Графитовый порошок - 39.

Диаметры частиц твердого наполнителя, мас.%:

dч = 40 мкм - 2

dч = 30 мкм - 3

dч = 20 мкм - 4

dч = 10 мкм - 10

dч < 10 мкм - остальное.

При этом θфакт = 10 г/см2 > 6,955 > 5,311 г/см2.

Для обсадных труб герметичность резьбового соединения обеспечивается при перепаде давления на резьбовое соединение до 150 кгс/см2 и температуре в скважине 60oC, составом смазки 5 и 6 (см. фиг. 3, 4, табл. 3), включающим следующие компоненты, мас.%:

Низкомолекулярный полиэтилен - 35-50

Буретан - 25-38

Графитовый порошок - 12-40.

Диаметры частиц твердого наполнителя в смазке, мас.%:

dч = 20 мкм - 1

dч = 10 мкм - 3

dч = 6 мкм - 4-6

dч < 6 мкм - остальное.

При этом θфакт 110-150 г/см2 > 1,385 г/см2.

Значительное превышение прочности структуры от расчетных показателей объясняется повышенными требованиями к герметизации резьбового соединения обсадной колонны, связанными с экологией, сокращением аварийных ситуаций в процессе цементирования и длительного сохранения смазки в скважинных условиях.

Для протекания реакции отверждения буретана достаточно в пределах 0,1% воды от массы предполимера. Поэтому достаточно смачивания водой контактируемой поверхности со смазкой, содержащей в составе буретан. Время начала и продолжительности реакции полимеризации ("сшивки") буретана в составе смазки резьбового соединения труб при контакте с водной средой приведен на фиг. 4.

Однако при хранении до нанесения смазки в резьбу контакт с водой или влажным воздухом смазки с буретаном необходимо исключить.

Из приведенных данных видно, что только графит нерастворим в водах любой минерализации и кислотах. Статическое (предельное) напряжение сдвига и температура плавления отвечают требованиям герметизации резьбового соединения труб, имеющим место при строительстве и эксплуатации скважин (перепад давления, кислотные обработки, температура и продолжительность их действия).

Большое значение потенциальной энергии электроотрицательности графита и полярно низкое значение потенциальной энергии электроотрицательности низкомолекулярного полиэтилена при их контакте увеличивает адгезионную прочность структуры смазки.

Предлагаемые составы резьбовой смазки имеют значительно высокую механическую прочность структуры, т. е. статическое напряжение сдвига, по сравнению с известной резьбовой смазкой (Р-402), см. фиг. 2, 3, 4.

Еще одним важным техническим преимуществом предлагаемых составов является целенаправленный подбор диаметра дисперсных частиц твердого наполнителя и его концентрации в смазке, исходя из зазора в элементе профиля резьбы. Процесс герметизации зазора в элементе профиля резьбы происходит в результате увеличения площади сцепления твердых частиц наполнителя с поверхностью металла с последующим уплотнением твердых частиц за счет перепада давления. При заполнении зазора элемента профиля резьбы селективными твердыми частицами и жидкой фазой, имеющей статическое напряжение сдвига, принципиально изменяется характеристика герметизирующей способности резьбовой смазки. В зазоре элемента профиля резьбы происходит увеличение статического напряжения сдвига резьбовой смазки за счет отфильтрования части жидкой фазы.

В результате совершаемой работы за счет потенциальной энергии электроотрицательности контактируемых веществ изменяется толщина слоя полимолекулярной адсорбции. При этом жидкая фаза смазки на поверхности твердой фазы приобретает аномальные свойства упругого тела в зависимости от сил межмолекулярных и внутримолекулярных взаимодействий между полярными группами. Увеличение прочности резьбовой смазки после контакта жидкой фазы с твердым наполнителем и поверхностью резьбы труб объясняется возникновением новых физико-химических связей. На поверхности металлов имеются более 150 раз больше положительно заряженных атомов, способных к присоединению к себе полярно заряженных электронов.

В конечном результате это приводит к увеличению прочности резьбовой смазки и со всеми вытекающими из этого положительными последствиями для сохранения герметичности резьбовых соединений труб.

Все вышеизложенное позволяет сделать вывод о соответствии заявляемого технического решения критерию изобретения "изобретательский уровень". Сравнения данных, приведенных в табл. 1, 2, 3, 4, показывают, что предлагаемые составы полностью отвечают требованиям для герметизации резьбовых соединений труб, применяемых в горной отрасли промышленности.

При содержании исходных компонентов в составе смазки меньше граничных значений, резко снижается прочность структуры смазки и ее герметизирующие способности. Если содержание исходных компонентов больше граничных значений, особенно диаметры частиц твердого наполнителя, то существенно возрастают трудности технологического порядка при его применении.

Предлагаемые формулы, определяющие качественный состав смазки для герметизации резьбовых соединений труб, могут быть использованы при определении качественного состава герметизирующих смазок резьбовых соединений с другими конструктивными размерами элементов профиля резьбы, применяемых в других отраслях промышленности.

Источники информации

1. С.Ф.Билык "Герметичность и прочность конических резьбовых соединений труб нефтяного сортамента". М., Недра, 1981, с. 137 - 145

2. Н. С. Дон Применение смазок резьбовых соединений труб при бурении нефтяных и газовых скважин. Обзорная информация. Серия " Бурение ". М., 1985, выпуск 4 (87).

3. ГОСТ 3333 - 80. Смазка графитная.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для герметизации резьбовых соединений труб | 2023 |

|

RU2826942C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРОЯВЛЕНИЯ ПРИ БУРЕНИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2235190C2 |

| Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн | 2017 |

|

RU2667919C1 |

| РЕЗЬБОВОЙ ОТВЕРЖДАЕМЫЙ ГЕРМЕТИК | 1996 |

|

RU2110550C1 |

| ТАМПОНАЖНЫЙ РАСТВОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ВРЕМЕННОГО КРЕПЛЕНИЯ СКВАЖИН | 1994 |

|

RU2067156C1 |

| СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 2005 |

|

RU2294475C1 |

| Смазка для герметизации резьбовых соединений | 1990 |

|

SU1772143A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОНИЧЕСКИХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 1999 |

|

RU2163654C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2007 |

|

RU2355740C1 |

| Уплотнительная смазка для резьбовых соединений | 1990 |

|

SU1786062A1 |

Использование: в горной промышленности для герметизации резьбовых соединений труб. Сущность изобретения: смазка характеризуется определенными значениями статического напряжения сдвига, размерами твердых наполнителей и их концентрацией в смазке. Исходя из этих требований определены составы смазок. Смазка для обсадных труб содержит, мас.%: низкомолекулярный полиэтилен 35-50, буретан 25-38, графитовый порошок 12-40, при этом содержание частиц порошка с размером dч составляет, мас.%: 20 мкм 1; 10 мкм 3, 6 мкм 4-6, менее 6 мкм - остальное. Технический результат - повышение надежности герметизации резьбовых соединений труб, работающих в скважинных условиях, сокращение аварийности, увеличение продолжительности работы инструмента, обсадной колонны и насосно-компрессорных труб. 2 с. и 2 з.п. ф-лы, 3 табл., 4 ил.

δ < (1,5+C)dч,

где ϑ - статическое напряжение сдвига смазки или наполнителя;

b - ширина флюидопроводящего канала;

δ - зазор между вершинами и впадинами элемента профиля резьбы;

l - длина резьбы;

α - коэффициент, учитывающий структуру зазора в элементе профиля резьбы;

ϕ - коэффициент, учитывающий цикличность и продолжительность приложения перепада давления;

Pв - Pн - перепад давления между внутренней Рв и внешней Рн сторонами резьбового соединения;

dч - диаметр твердых частиц наполнителя;

С - массовая концентрация твердых частиц наполнителя.

Масло индустриальное - 25 - 43

Низкомолекулярный полиэтилен - 36 - 53

Графитовый порошок - 4 - 39

при этом содержание частиц с размером dч составляет, мас.%:

20 мкм - 0,5 - 1,0

10 мкм - 2 - 3

6 мкм - 4

Менее 6 мкм - Остальное

3. Резьбовая смазка по п.1, отличающаяся тем, что для труб с замковой резьбой она имеет следующий состав, мас.%:

Масло индустриальное - 25

Низкомолекулярный полиэтилен - 36

Графитовый порошок - 39

при этом содержание частиц порошка с размером dч составляет, мас.%:

20 мкм - 1

10 мкм - 3

6 мкм - 4 - 6

Менее 6 мкм - Остальное

4. Резьбовая смазка для обсадных труб, содержащая низкомолекулярный полиэтилен, графитовый порошок и буретан при следующем соотношении компонентов, мас.%:

Низкомолекулярный полиэтилен - 35 - 50

Буретан - 25 - 38

Графитовый порошок - 12 - 40

при этом содержание частиц порошка с размером dч составляет, мас.%:

20 мкм - 1

10 мкм - 3

6 мкм - 4 - 6

Менее 6 мкм - Остальноео

| ДОН Н.С | |||

| Применение смазок резьбовых соединений труб при бурении нефтяных и газовых скважин | |||

| Обзорная информация, серия "Бурение" | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Уплотнительная смазка для резьбовых соединений | 1989 |

|

SU1684317A1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1990 |

|

RU2032713C1 |

| Уплотнительная смазка для резьбовых соединений | 1986 |

|

SU1456455A1 |

| СИНИЦЫН В.В | |||

| Подбор и применение пластичных смазок | |||

| - М.: Химия, 1974, с.244-247. | |||

Авторы

Даты

2001-12-27—Публикация

1999-04-14—Подача