Изобретение относится к области обработки металлов давлением, и в частности к процессам закрепления труб в трубных отверстиях теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформированная материала трубы.

Известен способ закрепления труб в трубных решетках, включающий установку трубы в трубном отверстии, фиксацию ее от возможного перемещения с последующим закреплением в трубной решетке путем приложения нормального к внутренней поверхности трубы давления (см. Дорошенко П. А. Технология производства судовых парогенераторов и теплообменных аппаратов. Ленинград, Судостроение, 1972, 143 с).

К главным недостаткам известного способа закрепления труб в трубных решетках относится следующее.

1. Неравномерное остаточное давление по длине вальцовочного пояска и, как следствие, относительно низкие служебные характеристики вальцовочных соединений. Для устранения данного недостатка прибегают к повышенным деформирующим трубу давлениям. Последнее обуславливает коробление трубной решетки, выдавливание материала трубы в осевом направлении из-за имеющего место угла наклона образующей боковой поверхности ролика к образующей внутренней поверхности трубы, а значит короткий (повышенная коррозия) межремонтный пробег трубного пучка теплообменного аппарата

2. Закрепление трубы сопровождается ее скручиванием, что отрицательно сказывается на коррозионной стойкости вальцовочного соединения.

Известен также способ закрепления труб в трубных решетках, включающий установку трубы одним концом в трубное отверстие, выполненное с кольцевыми канавками, фиксацию ее от возможного перемещения и последующее закрепление путем образования вальцовочного соединения с трубной решеткой развальцовкой, которую осуществляют приложением к трубе деформирующего усилия раскатки (см. ОСТ 26-02-1015-85. Крепление труб в трубных решетках. Москва, Министерство химического и нефтяного машиностроения, 1985 г. - прототип).

Недостатками известного способа закрепления труб в трубных решетках является не заполняемость объемов кольцевых канавок трубного отверстия материалом трубы, подрезание ее стенки и, как следствие, низкие служебные характеристики вальцовочных соединений.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы, не удорожая технологический процесс, обеспечивал бы качественное заполнение объемов кольцевых канавок и гарантировал бы повышенные служебные характеристики вальцовочных соединений.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем установку трубы одним концом в трубное отверстие, выполненное с кольцевыми канавками, фиксацию ее от возможного перемещения и последующее закрепление путем образования вальцовочного соединения с трубной решеткой развальцовкой, которую осуществляют приложением к трубе деформирующего усилия раскатки, согласно изобретению предварительно производят калибровку конца трубы по внешнему диаметру и последующее его профилирование в пределах калиброванной части путем обжима с формированием участка с криволинейной образующей, обращенной в сторону оси трубы, трубу устанавливают в трубное отверстие с минимальным зазором, располагая участок с криволинейной образующей консольно относительно внешних кромок кольцевых канавок трубного отверстия, а закрепление трубы осуществляют в два этапа, на первом из которых производят первоначальное закрепление на длине от торца до профилированного участка, а на втором - окончательное закрепление, которое ведут в две стадии путем приложения деформирующего усилия на участке трубы, имеющем минимальный диаметр.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения, не удорожая технологический процесс и обеспечивая качественное заполнение объемов кольцевых канавок, гарантируя повышенные служебные характеристики вальцовочных соединений.

Это объясняется тем, что новый технологический процесс закрепления труб в трубных отверстиях, основанный на предлагаемом изобретении, строго увязан с диаметром трубного отверстия. Так, по известному диаметру трубного отверстия предварительно производят калибровку конца трубы жестким пуансоном, обеспечивая односторонний зазор между трубой и стенками трубного отверстия не более 0,025 мм. При этом длина калиброванного участка трубы превышает ширину вальцовочного пояска. Таким образом, операция калибровки внешнего диаметра конца трубы позволяет обеспечить симметричный односторонний зазор между соединяемыми элементами.

Гарантирование повышенных служебных характеристик достигается как качественным заполнением объемов кольцевых канавок материалом трубы посредством локальной раскатки и раздачи, так и формированием поля сжимающих остаточных напряжений в поверхностных слоях трубного отверстия.

С целью гарантированного заполнения объемов кольцевых канавок осуществляют профилирование калиброванного участка трубы операцией обжима. В результате профилирования достигают упрочнение материала трубы с повышением жесткости в ее обжатом участке. Выполнение закрепления трубы на длине от ее торца до профилированного участка позволяет устранить такие явления как скручивание трубы и осевое течение ее материала.

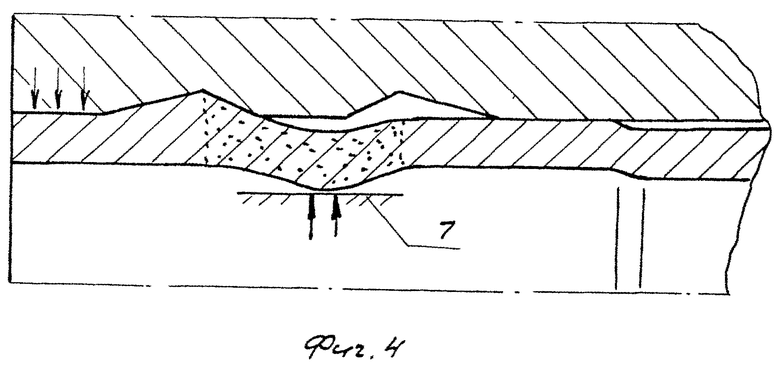

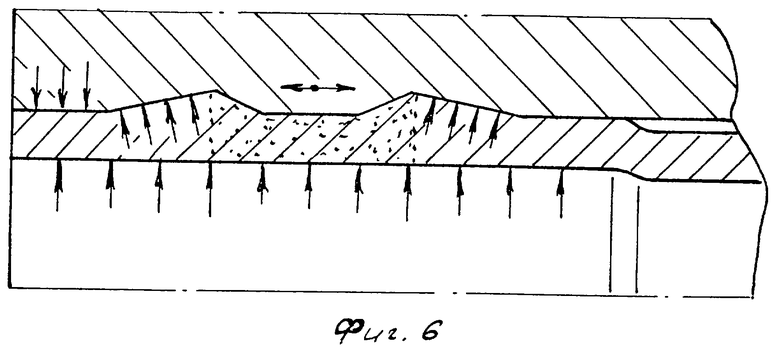

Сущность изобретения поясняется чертежами, где на фиг. 1 (слева) показана теплообменная труба, калиброванным концом установленная в технологической оснастке для выполнения операции обжима; на фиг. 1 (справа) - окончание операции обжима калиброванного участка трубы; на фиг. 2 - труба в отверстии трубной решетки перед ее закреплением на длине от торца трубы до профилированного участка; на фиг. 3 - окончание процесса закрепления трубы на длине от торца трубы до профилированного участка; на фиг. 4 - закрепленная труба в трубном отверстии перед выполнением окончательного ее закрепления по местоположению обжатого участка; на фиг. 5 - закрепление трубы на первой стадии приложением деформирующего усилия на участке трубы с минимальным диаметром; на фиг. 6 - закрепление трубы на второй стадии приложения деформирующего усилия на участке трубы с минимальным диаметром; на фиг. 7 - вальцовочное соединение.

Вариант осуществления изобретения состоит в следующем.

Теплообменную трубу 1, например из стали 10, прошедшую подготовительные операции на концах (правка, резка в меру, зачистка внешних поверхностей до металлического блеска, калибровка внешнего диаметра трубы в соответствии с диаметром трубного отверстия), подвергают обжиму, создавая профилированный участок с криволинейной образующей, обращенной к оси трубы. Для чего трубу одним из откалиброванных концов размещают в контейнере 2 (со стороны его донной поверхности) и фиксируют от возможного перемещения радиальным давлением за пределами технологической оснастки (на фиг. 1 слева радиальное давление показано стрелками). Со стороны торца трубы в зазор между внутренней поверхностью контейнера и ее внешней поверхностью устанавливают кольцо 3 из упругого материала, например полиуретана. Над кольцом с минимальными зазорами по отношению к сопрягаемым поверхностям размещают втулочный пуансон 4, а в отверстие трубы вводят ступенчатый стержень 5 (фиг. 1 слева).

Воздействуя осевым усилием на втулочный пуансон (фиг. 1 - справа), вызывают сжатие упругого материала кольца, приводящее к изменению площади его поперечного сечения и, как следствие, к деформации трубы в радиальном направлении. Наличие ступени на стержне позволяет локализовать деформацию, обеспечивая упрочнение материала трубы в очаге деформации и утолщение стенки, повышая тем самым жесткость обжатого участка трубы.

Аналогичную операцию обжима производят и на втором откалиброванном конце трубы.

Затем трубу профилированным концом устанавливают (фиг. 2) в отверстии трубной решетки 6, имеющим две кольцевые канавки с треугольным поперечным сечением и тупыми углами профиля, обращенными навстречу друг другу.

В отверстие трубы вводят на глубину, ограниченную расстоянием от торца трубы до обжатого ее участка, механическую вальцовку, рабочая поверхность одного из роликов 7 которой условно показана линией.

Сообщая роликам вальцовки вращательное движение с одновременным радиальным перемещением, осуществляют воздействие роликов (показано стрелками) на цилиндрический участок трубы в пределах от ее торца до профилированного участка, имеющий также откалиброванный внутренний диаметр.

Раскатка относительно короткого участка трубы (длиной примерно в 8,0 мм) обеспечивает ее фиксирование на поверхности трубного отверстия, что устраняет возможное скручивание трубы, а также приводит к заполнению материалом трубы внешней кольцевой канавки (фиг. 3).

Снятие деформирующего трубу усилия вызывает разгрузку соединяемых элементов и появление остаточного давления на контактной поверхности (фиг. 4). В отверстие трубы вновь вводят механическую вальцовку и прикладывают деформирующее усилие к минимальному диаметру трубы. Заполнение объема внутренней кольцевой канавки материалом трубы достигается достаточно эффективно, поскольку отсутствует осевое течение ее материала. Закрепление трубы на первой стадии путем приложения деформирующего усилия на участке, имеющем минимальный диаметр, характеризуется тем, что оно реализуется операцией раздачи трубы и толщиной стенки трубы (фиг. 5), несколько большей той, которая образована на первоначальном закреплении (в пределах трубы длиной 8,0 мм).

Выполнение второй стадии закрепления соединяемых элементов приложением деформирующего усилия на участке, имеющем минимальный диаметр (фиг. 6), сопровождается в условиях, когда наблюдается раздача поверхностных слоев трубного отверстия и формируются кольцевые плотности по всему периметру профилированного отверстия (фиг. 7).

Опытно - промышленная проверка разработанного способа прошла при закреплении стальных (сталь 10) труб в трубных решетках из стали 16 ГС толщиной 60 мм.

Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм и длина 3000 мм.

Технологическая оснастка для выполнения операций калибровки и локального обжима концов трубы изготавливалась из стали Х12М, имевшей твердость после закалки HRC= 56-58 ед. , по 7-му квалитету точности.

Обжим труб производили полиуретаном марки СКУ-7Л на гидравлической установке двойного действия при усилиях 0,15-0,17 МН, обеспечивающих уменьшение внешнего диаметра трубы до 23,8 мм и длину обжатого участка трубы - 13 мм.

Отверстия трубной решетки выполняли диаметром 25,15 мм с двумя кольцевыми канавками. Кольцевые канавки с треугольным поперечным сечением имели геометрические размеры: ширину - 6,0 мм, высоту - 0,3 мм, основание треугольника делилось на отрезки 1: 2.

Формирование вальцовочного соединения осуществляли за два перехода на двух участках вальцовочного пояска отечественными вальцовками на стенде фирмы "Индреско" (США).

Исследования характеристик прочности и плотности полученных вальцовочных соединений выявили их повышенные значения по отношению к вальцовочным соединениям, полученным по традиционной технологии. При этом отмечаются (устранением явлений подрезания стенки трубы и ее скручивания) существенно улучшенные характеристики коррозионной стойкости.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2179903C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177853C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ ОТВЕРСТИЯХ | 1999 |

|

RU2171155C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2171154C2 |

Изобретение относится к обработке металлов давлением, в частности к процессам закрепления труб в трубных отверстиях теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Предварительно конец трубы калибруют по внешнему диаметру и профилируют в пределах калиброванной части путем обжима с формированием участка с криволинейной образующей, обращенной в сторону оси трубы. Затем трубу устанавливают в трубное отверстие, имеющее кольцевые канавки, с минимальным зазором. При этом участок с криволинейной образующей располагают консольно относительно внешних кромок кольцевых канавок. Закрепление трубы осуществляют в два этапа. На первом этапе производят первоначальное закрепление на длине от торца трубы до профилированного участка. На втором этапе осуществляют окончательное закрепление, которое ведут в две стадии путем приложения деформирующего усилия на участке трубы, имеющем минимальный диаметр. В результате обеспечивается качественное заполнение материалом трубы объемов кольцевых канавок трубной решетки и повышение служебных характеристик полученного вальцовочного соединения. 7 ил.

Способ закрепления труб в трубных решетках, включающий установку трубы одним концом в трубное отверстие, выполненное с кольцевыми канавками, фиксацию ее от возможного перемещения и последующее закрепление путем образования вальцовочного соединения с трубной решеткой развальцовкой, которую осуществляют приложением к трубе деформирующего усилия раскатки, отличающийся тем, что предварительно производят калибровку конца трубы по внешнему диаметру и последующее его профилирование в пределах калиброванной части путем обжима с формированием участка с криволинейной образующей, обращенной в сторону оси трубы, трубу устанавливают в трубное отверстие с минимальным зазором, располагая участок с криволинейной образующей консольно относительно внешних кромок кольцевых канавок трубного отверстия, а закрепление трубы осуществляют в два этапа, на первом из которых производят первоначальное закрепление на длине от торца до профилированного участка, а на втором - окончательное закрепление, которое ведут в две стадии путем приложения деформирующего усилия на участке трубы, имеющем минимальный диаметр.

| Крепление труб в трубных решетках | |||

| Отраслевой стандарт | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2087231C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| US 4413395, 08.11.1983. | |||

Авторы

Даты

2002-01-10—Публикация

2000-02-01—Подача