Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу одним из концов устанавливают в трубное отверстие, фиксируют ее от возможного осевого перемещения, приваривают торец трубы к лицевой поверхности трубной решетки с последующей развальцовкой трубы путем приложения сжимающего к ее внутренней поверхности усилия, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов.- Ленинград: Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующих пары соединяемых элементов, являются свариваемыми.

Известен также способ закрепления труб в трубных решетках, включающий установку прошедшей подготовительные операции трубы одним концом в отверстие трубной решетки, выполненное с двумя кольцевыми канавками, фиксацию трубы от возможного перемещения и закрепление ее в трубном отверстии путем развальцовки, которую осуществляют приложением к внутренней поверхности трубы сжимающего усилия (см. ОСТ 26-02-1015-85 - прототип).

Недостатком известного способа является отсутствие взаимосвязи геометрии профиля кольцевых канавок с положением стенки трубы при выполнении ее закрепления в трубном отверстии решетки. В результате имеет место весьма неудовлетворительная заполняемость объемов кольцевых канавок трубного отверстия материалом трубы, при наличии весьма значительного по величине прикладываемого сжимающего усилия к внутренней поверхности трубы.

Служебные характеристики вальцовочного соединения главным образом формируются на площади контакта соединяемых элементов вне площади кольцевых канавок. Достижение же вальцовочными соединениями требуемых значений служебных характеристик в этом случае требует приложения повышенных сжимающих усилий на внутреннюю поверхность трубы. Последние обуславливают коробление трубной решетки, выдавливание материала трубы в осевом направлении из-за имеющего место угла наклона образующей боковой поверхности ролика механической вальцовки к образующей внутренней поверхности трубы, а значит, короткий (повышенная коррозия) межремонтный пробег трубного пучка теплообменного аппарата.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал получение требуемых служебных характеристик вальцовочных соединений без приложения повышенных сжимающих усилий к внутренней поверхности трубы, не вызывал бы коробления трубной решетки и увеличивал бы межремонтный пробег теплообменного аппарата.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем установку прошедшей подготовительные операции трубы одним концом в отверстие трубной решетки, выполненное с двумя кольцевыми канавками, фиксацию трубы от возможного перемещения и закрепление ее в трубном отверстии путем развальцовки, которую осуществляют приложением к внутренней поверхности трубы сжимающего усилия, согласно изобретению, конец трубы перед установкой в трубное отверстие обжимают с возрастанием степени деформации и образованием двух цилиндрических участков, сопряженных коническими переходами, кольцевые канавки трубной решетки выполняют с поперечным сечением в форме треугольника, вершина которого направлена в сторону лицевой поверхности трубной решетки, установку трубы в трубное отверстие осуществляют с минимальным зазором и расположением конических переходов трубы напротив кольцевых канавок трубной решетки, а развальцовку производят в две стадии, на первой из которых сжимающее усилие прикладывают к поверхности максимально обжатого цилиндрического участка трубы.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения труб с трубными решетками, обладающие требуемыми служебными характеристиками (в том числе коррозионной стойкостью), без приложения повышенных сжимающих усилий на внутреннюю поверхность трубы, что не вызывает коробления трубной решетки.

Это объясняется тем, что, используя эффект переменной жесткости трубы, создают условия для закрепления трубы в трубном отверстии решетки без значительной концентрации деформации во внутренних слоях трубы. Последнее существенно увеличивает коррозионную стойкость вальцовочного соединения.

Отличительными особенностями здесь являются:

1. выбор технологической операции (раздача трубы) для формирования кольцевых выступов,

2. первая стадия развальцовки трубы реализуется в условиях приложения относительно минимального усилия к ее внутренней поверхности,

3. ограничение очага деформации практически расстоянием от лицевой поверхности трубной решетки до наружной кромки внешней кольцевой канавки трубного отверстия,

4. выбор геометрии профиля кольцевых канавок трубного отверстия, учитывающего положение стенки трубы при ее развальцовке,

5. осуществление первой стадии развальцовки трубы с заполнением объемов кольцевых канавок материалом трубы.

Применение в сборке труб с предварительно профилированными методом обжима ее концами с возрастанием степени деформации на первой стадии развальцовки последних локализует пластическую деформацию материала трубы, позволяя осуществить заполнение им объемов кольцевых канавок посредством операции раздачи трубы как ее реакции от воздействия изгибающего момента. Потребные деформирующие трубу усилия для закрепления трубы в трубном отверстии значительно уменьшаются, что не приводит к короблению трубной решетки. Локальный характер деформирования трубы при ее закреплении в целом устраняет причины, вызывающие повышенную коррозию теплообменной трубы.

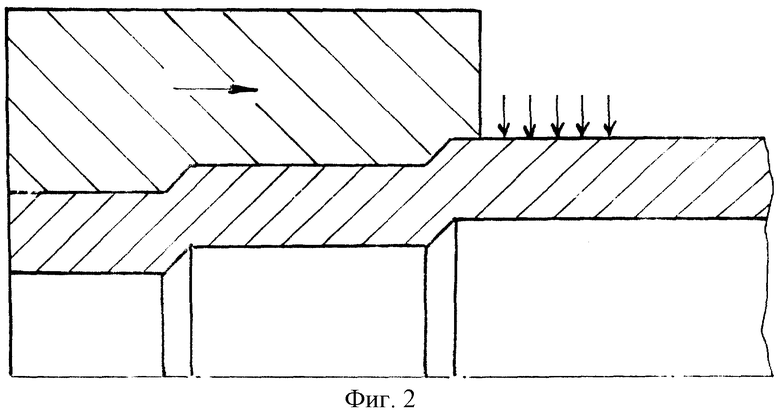

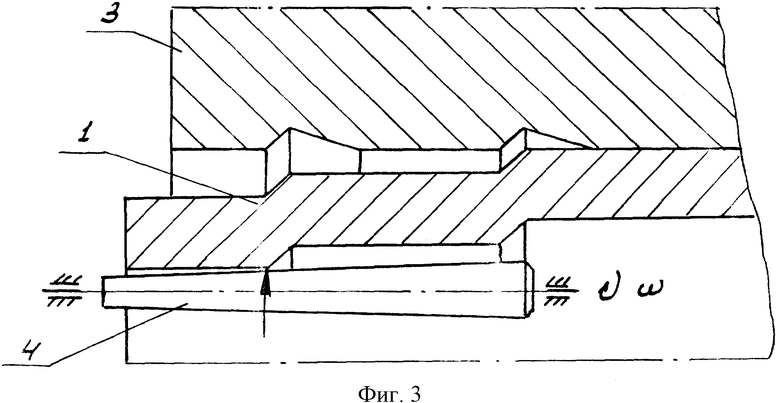

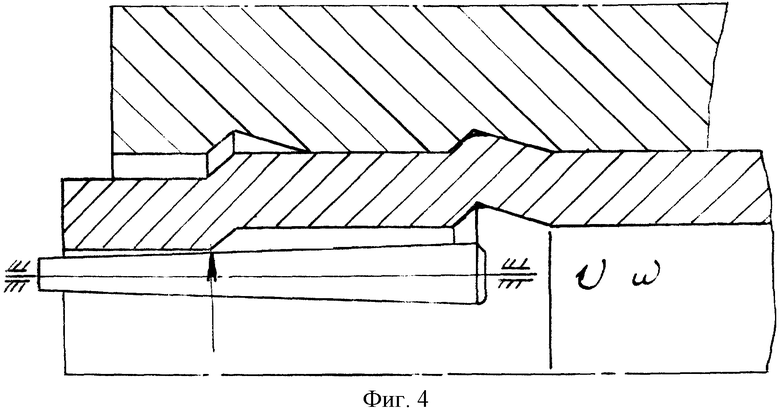

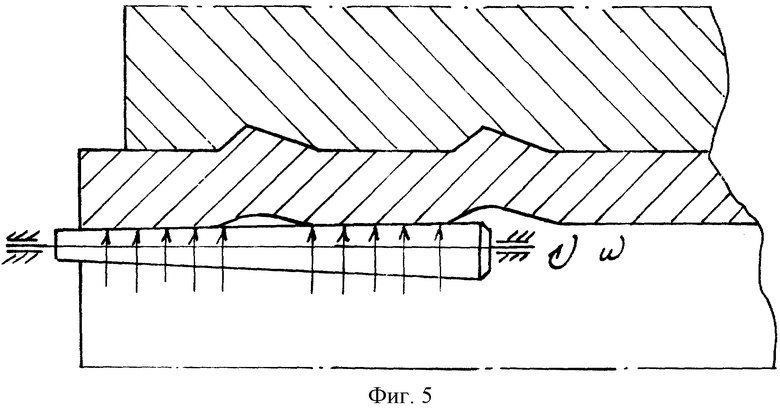

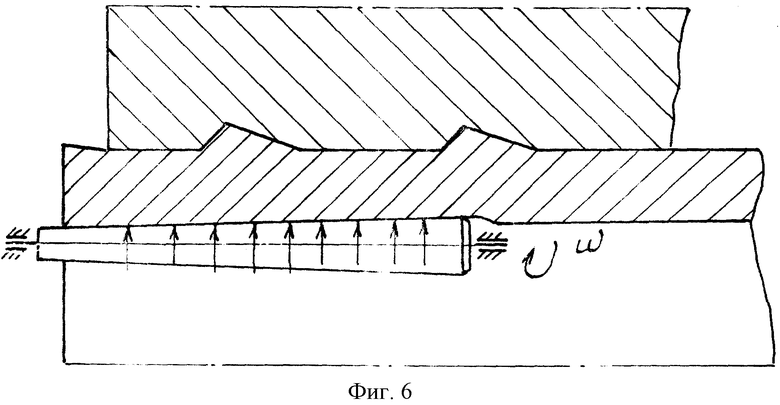

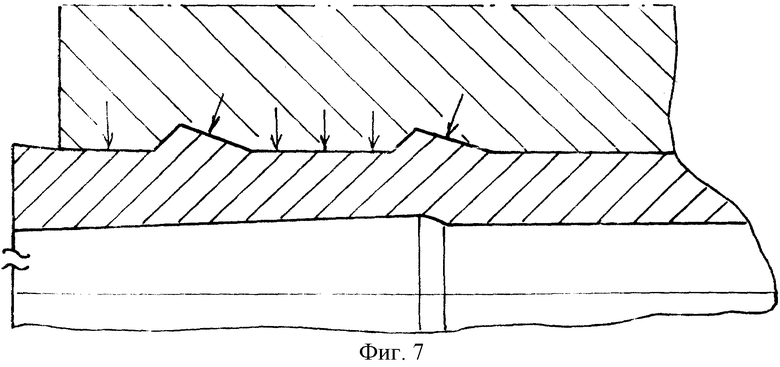

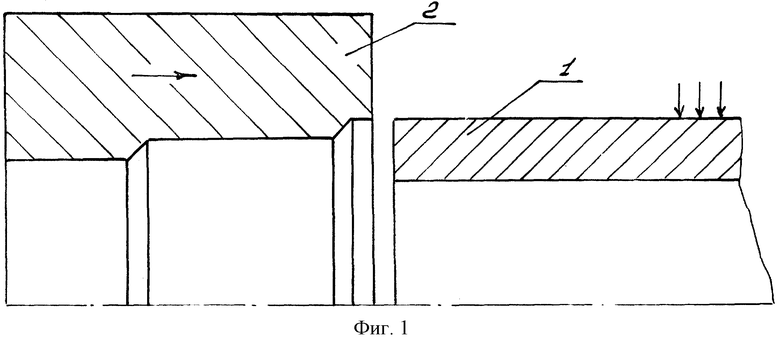

Сущность изобретения поясняется чертежами, где на фиг. 1 показана теплообменная труба и технологическая оснастка перед выполнением операции обжима с возрастанием степени деформации; на фиг. 2 - окончание стадии обжима внешней поверхности конца трубы с возрастанием степени деформации; на фиг. 3 - теплообменная труба, расположенная в отверстии трубной решетки, перед выполнением первой стадии развальцовки; на фиг. 4 - реализация первой стадии развальцовки трубы; на фиг. 5 - предварительно развальцованная труба в трубном отверстии перед выполнением второй стадии развальцовки соединяемых элементов; на фиг. 6 - окончание второй стадии развальцовки элементов соединения; на фиг. 7 - вальцовочное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

На теплообменной трубе 1 выполняют операции с целью подготовки внешней поверхности ее концов к профилированию: правка трубы, отрезка ее мерной длины и зачистка внешней поверхности концов до металлического блеска. Далее трубу (фиг. 1) размещают в горизонтальном положении и фиксируют от возможного перемещения (прикладываемое радиальное давление к внешней поверхности трубы показано пунктиром). Со стороны свободного торца трубы соосно ее оси располагают обжимную матрицу 2, имеющую два цилиндрических участка, сопрягаемых коническими переходами.

Прикладывая осевое усилие к матрице, вызывают ее перемещение в направлении выступающего конца трубы. Следствием этого перемещения является деформация трубы с возрастанием степени деформации и приобретение ею геометрических размеров, определяемых профилем матрицы. При этом формирование переходного конического участка трубы от ее исходного диаметра к обжатой части конца производится на длине, не превышающей толщины стенки трубы. Затем подобное профилирование внешней поверхности трубы производят на втором ее конце.

Закреплению трубы предшествует стадия размещения профилированного конца с минимальным зазором в отверстие трубной решетки 3, имеющее две кольцевые канавки: треугольного поперечного сечения с вершинами, направленными в сторону лицевой поверхности решетки (фиг. 3).

Обязательным условием правильного размещения трубы в трубном отверстии является расположение конических переходов напротив кольцевых канавок трубного отверстия.

Контроль размещения трубы в трубном отверстии достигается замером расстояния от торца трубы до лицевой поверхности трубной решетки.

В уменьшенное операцией обжима отверстие конца трубы вводят механическую вальцовку с роликами 4 (на фиг. 3 показан условно один из них).

Сообщая роликам радиальное перемещение с одновременным их вращением, производят раскатку трубы на площади, ограниченной ее наименьшим диаметром. Поскольку местоположение прикладываемого деформирующего усилия располагается на некотором расстоянии от внутренней кромки последней кольцевой канавки трубного отверстия, то процесс раскатывания трубы одновременно вызывает и ее деформацию раздачей от восприятия изгибающего момента. При этом имеет место заполнение объема внутренней кольцевой канавки материалом трубы (фиг. 4). Перегиб образующей трубы уже на этой стадии закрепления трубы в трубном отверстии обеспечивает гарантированные характеристики плотности вальцовочного соединения. Дальнейшее радиальное перемещение роликов механической вальцовки в определенной степени повторяет картину излома образующей трубы, но только относительно внутренней кромки первой кольцевой канавки трубного отверстия (фиг. 5). Таким образом, первая стадия развальцовки выполняется раскаткой трубы, производимой главным образом на весьма узком участке ее длины (8 мм). При этом формируются по меньшей мере четыре кольцевые плотности (по числу кромок кольцевых канавок) вальцовочного соединения.

Заменив используемую механическую вальцовку на вальцовку большего диаметра, производят регламентируемую по деформациям вторую стадию развальцовки соединяемых элементов. Задачей последней является фиксирование состояния соединяемых элементов, созданное первой стадией развальцовки трубы, что не требует применения больших их радиальных деформаций (фиг. 6).

Снятие деформирующего соединяемые элементы усилия обуславливает их совместную упругую разгрузку (фиг. 7), что предопределяет получение вальцовочным соединением заданных характеристик прочности, плотности и коррозионной стойкости.

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали 16 ГС. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Внешние поверхности концов трубы предварительно профилировались в технологической оснастке посредством обжима до диаметров, равных 24,4 и 23,8 мм. Общая длина профилированных участков конца трубы составляла 25 мм. Профилирование концов трубы выполняли на горизонтальном гидравлическом прессе двойного действия при усилиях не более 0,4 МН.

Трубные отверстия изготавливались с диаметрами, равными 25,05 мм. Кольцевые канавки треугольного поперечного сечения трубных отверстий имели: основание - 5 мм, глубину - 0,3 мм; основание - 5 мм. Межканавочное расстояние составляло 7,0 мм.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и ее закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету.

Закрепление труб в трубных решетках производилось двумя комплектами отечественных вальцовок на вальцовочном стенде фирмы "Индреско".

Установлено, что образование кольцевых выступов на первой стадии развальцовки трубы в сочетании с остаточным давлением на контактной поверхности соединяемых элементов, воспроизводимым на регламентируемой второй стадии развальцовки соединяемых элементов, обеспечивает гарантированные повышенные служебные характеристики вальцовочных соединений; значительно увеличивает (по сравнению с традиционной технологией по прототипу) межремонтный пробег трубного пучка при условии возможности неоднократного использования трубных решеток.

Испытаниями на извлечение трубы из трубной решетки подтверждены повышенные (равные прочности исходного сечения трубы на разрыв) прочностные характеристики вальцовочных соединений.

Плотность соединений обеспечивала 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ ОТВЕРСТИЯХ | 1999 |

|

RU2171155C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2171154C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Трубу, прошедшую подготовительные операции, одним концом устанавливают в отверстие трубной решетки, выполненное с двумя кольцевыми канавками. Трубу фиксируют от возможного перемещения и закрепляют в трубном отверстии путем развальцовки, которую осуществляют приложением к внутренней поверхности трубы сжимающего усилия. Конец трубы перед установкой в трубное отверстие обжимают с возрастанием степени деформации и образованием двух цилиндрических участков, сопряженных коническими переходами. Кольцевые канавки трубной решетки выполняют с поперечным сечением в форме треугольника, вершина которого направлена в сторону лицевой поверхности трубной решетки. Трубу устанавливают в трубное отверстие с минимальным зазором. Конические переходы трубы размещают напротив кольцевых канавок трубной решетки. Развальцовку производят в две стадии, на первой из которых сжимающее усилие прикладывают к поверхности максимально обжатого цилиндрического участка трубы. В результате обеспечивается получение требуемых служебных характеристик вальцовочного соединения без приложения к трубе повышенных сжимающих усилий. 7 ил.

Способ закрепления труб в трубных решетках, включающий установку прошедшей подготовительные операции трубы одним концом в отверстие трубной решетки, выполненное с двумя кольцевыми канавками, фиксацию трубы от возможного перемещения и закрепление ее в трубном отверстии путем развальцовки, которую осуществляют приложением к внутренней поверхности трубы сжимающего усилия, отличающийся тем, что конец трубы перед установкой в трубное отверстие обжимают с возрастанием степени деформации и образованием двух цилиндрических участков, сопряженных коническими переходами, кольцевые канавки трубной решетки выполняют с поперечным сечением в форме треугольника, вершина которого направлена в сторону лицевой поверхности трубной решетки, установку трубы в трубное отверстие осуществляют с минимальным зазором и расположением конических переходов трубы напротив кольцевых канавок трубной решетки, а развальцовку производят в две стадии, на первой из которых сжимающее усилие прикладывают к поверхности максимально обжатого цилиндрического участка трубы.

| Отраслевой стандарт | |||

| Крепление труб в трубных решетках, ОСТ 26-02-1015-85 | |||

| М., 01.01.1987 | |||

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2087231C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| US 4413395, 08.11.1983 | |||

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

Авторы

Даты

2001-10-20—Публикация

1999-11-02—Подача