Изобретение относится к области обработки металлов давлением, и в частности, к процессам закрепления труб с биметаллическими профилированными законцовками в трубных решетках теплообменных аппаратов.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубное отверстие, предварительно ее развальцовывают, затем вставляют в отверстие трубы втулку из материала, обладающего коэффициентом линейного расширения и пределом текучести более высоким, чем материал трубы, и втулку развальцовывают вместе с трубой, после чего проводят термодиффузионную обработку соединения с последующим удалением втулки (см. авторское свидетельство 1212656, МПК В 21 D 39/06, Б.И. 7 от 23.02.86).

К недостаткам известного способа закрепления труб в трубных решетках, направленного на образование диффузионного схватывания материала трубы с материалом трубной решетки, следует отнести его низкую технологичность и, как следствие, дороговизну.

Известен также способ закрепления труб в трубных решетках, включающий профилирование трубы путем формирования на внешней поверхности ее концов кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, выполненное с кольцевыми канавками, с совмещением кольцевых выступов трубы с упомянутыми кольцевыми канавками отверстия, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия (RU, 2109589 С1; 27.04.98, В 21 D 39/06) - прототип.

Недостатком известного способа является необходимость выполнения кольцевых канавок, строго увязанных с геометрическими размерами кольцевых выступов, что, тем самым, не предусматривает деформацию материала трубы в выступе. Последнее является определенным резервом в повышении служебных характеристик вальцовочных соединений.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал повышенные характеристики прочности и плотности, а также коррозионной стойкости вальцовочных соединений, не вызывал бы при этом коробления трубной решетки, неоднократно увеличивая таким образом межремонтный пробег трубного пучка теплообменного аппарата.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем профилирование трубы путем формирования на внешней поверхности ее концов кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, выполненное с кольцевыми канавками, с совмещением кольцевых выступов трубы с упомянутыми кольцевыми канавками отверстия, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия, согласно изобретению, кольцевые канавки отверстия трубной решетки выполняют с объемом, превышающим объем кольцевых выступов концов трубы, а при формировании последних на внутренней поверхности каждого конца трубы напротив кольцевых выступов размещают втулки с внутренним диаметром, меньшим диаметра отверстия трубы после ее профилирования.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения труб с трубными решетками, обладающих, наряду с увеличенными характеристиками прочности и плотности, повышенными характеристиками коррозионной стойкости в условиях технологического управления необратимыми деформациями трубной решетки.

Это объясняется тем, что вальцовочное соединение образуют на биметаллической законцовке теплообменной трубы, когда его служебные и, особенно, коррозионные характеристики должны существенно возрастать.

При этом местом формирования служебных характеристик вальцовочного соединения является кольцевая канавка с боковыми поверхностями. Создание остаточного давления на боковых поверхностях кольцевых канавок трубного отверстия устраняет зависимость получаемых служебных характеристик от величины деформирующего трубу усилия. Использование же втулок из материала, обладающего специальными физико-механическими свойствами, позволяет наделить их такими функциями, как инструмент при развальцовке, протектор, повышающий коррозионные характеристики, элемент соединения, способствующий удержанию трубы в кольцевой канавке трубного отверстия.

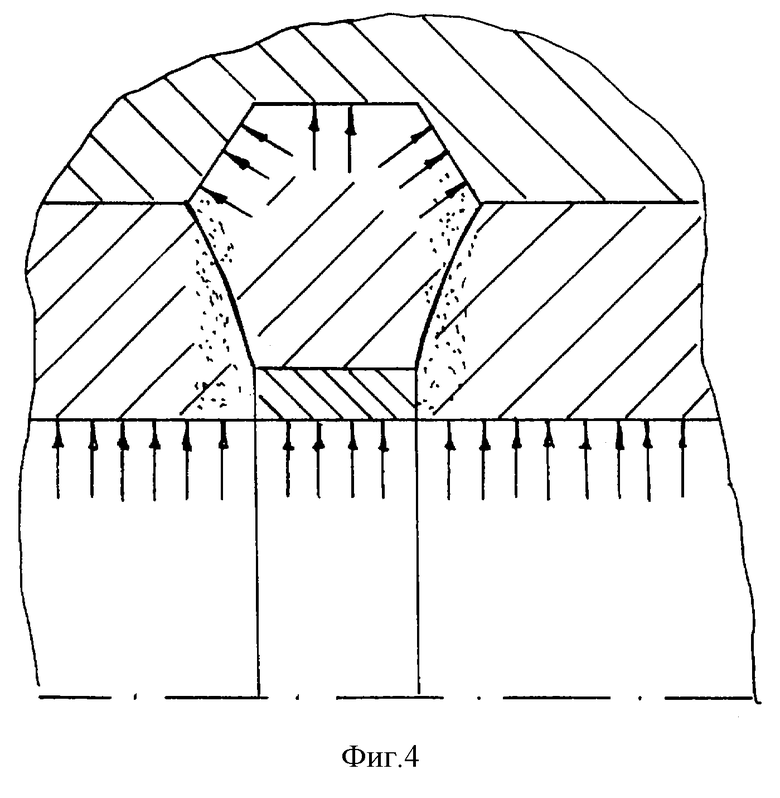

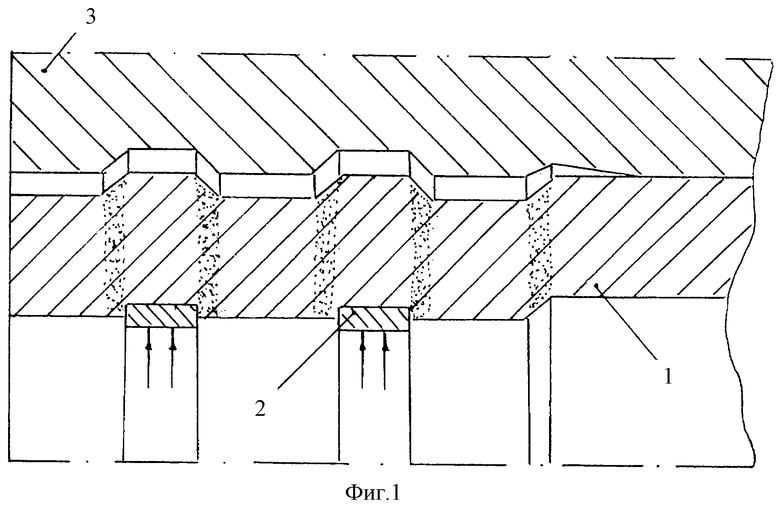

Сущность изобретения поясняется чертежами, где на фиг.1 показано исходное положение профилированной законцовки трубы, содержащей на внутренней поверхности втулки, в отверстии трубной решетки, имеющем две кольцевые канавки с трапециевидным поперечным сечением и одну канавку с треугольным поперечным сечением; на фиг.2 - положение кольцевого выступа трубы со втулкой и кольцевой канавки трубного отверстия после окончания стадии свободного введения кольцевого выступа в объем кольцевой канавки; на фиг.3 - окончание стадии локальной развальцовки - пластического деформирования материала трубы в кольцевом выступе по местоположению кольцевой канавки (формирование давления на донной и боковых поверхностях последней); на фиг.4 - стадия фиксирования кольцевого выступа трубы в кольцевой канавке трубного отверстия посредством поперечного сдвига полотна (поверхности сдвига условно показаны сплошными линиями); на фиг.5 - вальцовочное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Теплообменная труба 1, например, из стали 10 подвергается предварительной обработке, включающей операции по ее правке в косовалковой машине, зачистке внешней поверхности концов трубы до металлического блеска и резке в меру.

Далее по концам труба калибруется жестким пуансоном с доведением их внешнего диаметра, меньшим диаметра трубного отверстия на 0,05 мм. После чего (фиг.1), чередуя операции обжима калиброванного участка трубы с последующей раздачей жестким пуансоном, но на меньшей длине, формируют кольцевые выступы трубы с трапециевидным поперечным сечением. Остановимся на сказанном более подробно. Осуществив калибровку конца трубы его раздачей жестким пуансоном, пуансон заменяют матрицей для обжима, имеющей диаметр, меньший, чем внешний диаметр калиброванного участка, и осуществляют ее перемещение относительно калиброванного участка трубы. При этом внешний диаметр конца трубы уменьшается до диаметра отверстия в матрице для обжима. Отметим, что длина обжатого участка меньше длины калиброванного раздачей участка трубы. Далее матрицу заменяют на упомянутый жесткий пунсон и производят раздачу обжатого конца трубы на длине, меньшей, чем его исходная длина. Таким образом, осуществляют формирование кольцевого выступа на внешней поверхности трубы с внутренним диаметром, большим, чем внутренний диаметр после ее обжима. Повторением описанных операций возможно формирование на внешней поверхности конца трубы, например, двух или более кольцевых выступов.

Разницу во внутренних диаметрах обжатых и розданных участков трубы заполняют втулками 2, выполненными из материала со специальными физико-механическими свойствами, например, повышенной прочностью, чем материал трубы 1. Отметим, что внутренние диаметры втулок меньше диаметра отверстия в трубе 1 после профилирования последней.

Таким образом, выполнение неоднократно операций раздачи трубы (при условии обязательного пластического деформирования материала трубы в коническом переходном участке) с последующим обжимом, обеспечивает формирование кольцевых жесткостей (на фиг. 1 показаны условно точками).

Далее трубу устанавливают в отверстие трубной решетки 3, совмещая кольцевые выступы трубы 1 с кольцевыми канавками трубных отверстий. Кольцевые канавки трубного отверстия с трапециевидным поперечным сечением имеют больший объем, чем объемы кольцевых выступов трубы 1, что объясняет разницу между глубиной кольцевой канавки (она меньше) и высотой кольцевого выступа. Контроль правильности установки трубы 1 в трубном отверстии проводят по размещению ее торца в площади лицевой поверхности трубной решетки 3 (фиг.1).

В отверстие трубы 1 вводят корпус механической вальцовки и, сообщая ее роликам вращательное движение и радиальное их перемещение, вызывают их воздействие (условно показано стрелками) первоначально на внутренние поверхности втулок 2 (фиг.2). Раскатывание втулок 2 приводит к радиальному перемещению кольцевых выступов трубы 1 в условиях, когда она зафиксирована (чем устраняется скручивание) на поверхности трубного отверстия внеконтактной деформацией калиброванного участка. В сечении трубы 1, располагаемом на внутренней кромке канавки с треугольным поперечным сечением, формируется пластический шарнир, обуславливаемый поворотом образующей трубы 1 относительно упомянутой кромки кольцевой канавки. Результатом этого поворота образующей трубы 1 относительно кромки внутренней кольцевой канавки трубного отверстия является заполнение объема последней материалом трубы. К моменту окончания формирования внутреннего кольцевого выступа с треугольным поперечным сечением кольцевые выступы (фиг.2) достигнут донных поверхностей канавок. Поскольку исходные геометрические размеры глубины кольцевой канавки и высоты кольцевого выступа не являются равными, то стадия свободного введения кольцевых выступов с трапециевидным поперечным сечением в кольцевые канавки трубного отверстия завершается в условиях, когда между боковыми стенками кольцевых канавок и боковыми поверхностями кольцевых выступов наблюдается зазор, а также полотно трубы 1 не прилегает к поверхности трубного отверстия.

Дальнейшее воздействие роликов механической вальцовки на внутреннюю поверхность втулок 2 реализует стадию локальной развальцовки, когда деформирующее трубу 1 усилие воспринимается донной поверхностью кольцевой канавки перемычки трубной решетки 3. Контактируемые поверхности соединяемых элементов могут быть цилиндрическими (как показано на фиг.2), коническими или любой другой рациональной формы. Стадия локальной развальцовки трубы 1 по кольцевым выступам вызывает пластическую деформацию материала трубы 1 в выступе, что приводит к эффективному заполнению имеющихся объемов между кольцевым выступом и кольцевой канавки (фиг.3) и внедрению втулки 2 в стенку трубы 1 по местоположению кольцевого выступа так, что внутренний диаметр втулки 2 приобретает размер диаметра отверстия в трубе 1. Зазор между полотном трубы 1 и стенками отверстия трубной решетки уменьшается.

Фиксирование кольцевого выступа трубы 1 в отверстии трубной решетки 3 достигается поперечным сдвигом полотна трубы 1 относительно неподвижного ее кольцевого выступа (фиг.4). Поперечный сдвиг осуществляется по поверхностям, условно показанным сплошными линиями. Стадия фиксирования трубы 1 в отверстии трубной решетки 3 завершается устранением зазора между трубой 1 и стенками отверстия трубной решетки 3 вне кольцевых выступов.

Снятие нагрузки с внутренней поверхности трубы 1 обуславливает остаточные давления по поверхностям кольцевых выступов как в традиционно радиальном, так и осевом направлениях.

Поперечный сдвиг полотна трубы 1 между кольцевыми выступами позволяет их взаимоувязывать с поверхностными слоями трубной решетки 3 (фиг.5). Нагружение перемычки трубной решетки 3 относительно небольшими усилиями при закреплении трубы 1, с возможностью фиксирования ее поперечным сдвигом полотна, объясняет практическое отсутствие упругой разгрузки соединяемых элементов. Последнее привносит существенное улучшение коррозионных свойств вальцовочным соединениям, устойчивость трубной решетке, не вызывая ее коробления, предопределяет легкость монтажа пучка в кожухе теплообменного аппарата и так далее.

Опытно-промышленная проверка предлагаемого способа прошла при закреплении теплообменных труб из стали 10 (с геометрическими размерами 25•2,5 мм) с биметаллическими профилированными законцовками (в сочетании со сталью Х18Н10Т), имеющими на внешней поверхности трубы кольцевые выступы трапециевидного поперечного сечения.

Предварительно концы теплообменных труб (после их соответствующей подготовки) калибровались жестким пуансоном на диаметр 26,45 мм, что обеспечивало диаметры их отверстий в пределах 26,45•21,78 мм.

Материалом втулки была выбрана нержавеющая сталь Х18Н10Т, из которой выполняли втулки с геометрическими размерами 20•18,2•4 мм.

Штамповая оснастка для получения биметаллических законцовок изготавливалась из стали Х12М с твердостью после закалки HRCэ=52-56 ед. и исполнительными размерами по 7 квалитету точности.

Трубные отверстия имели кольцевые канавки трапециевидного поперечного сечения с геометрическими размерами: большим основанием - 4 мм, малым основанием - 3 мм, глубиной - 0,46 мм. Кольцевые выступы на внешней поверхности концов трубы выполняли аналогичными по профилю канавками с геометрическими размерами: большим основанием - 4 мм, меньшим основанием - 3 мм, высотой - 0,5 мм.

Операции раздачи концов трубы с их последующим обжимом осуществляли на специальном гидравлическом горизонтальном прессе двойного действия с усилиями, соответственно в 30 кН.

Закрепление теплообменных труб с биметаллическими профилированными законцовками выполняли в отверстиях трубных решеток из стали 16 ГС отечественными вальцовками в два перехода на стенде фирмы "Индреско" (США).

Коррозионные испытания в тропической камере при температуре 40oС и влажности в 95%, проводимые с целью установления возможности проникновения коррозионных пятен в контактные поверхности соединяемых материалов, выявили, что после нахождения образцов более чем 3000 ч роста коррозии места не имело. Вальцовочные соединения, обладающие повышенными характеристиками прочности и плотности, проявили и высокие характеристики коррозионной стойкости.

Изобретение применимо при изготовлении и ремонте трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, энергетической, газовой и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2173231C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при закреплении труб с биметаллическими профилированными законцовками в трубных решетках теплообменных аппаратов. Производят профилирование трубы путем формирования на внешней поверхности ее концов кольцевых выступов трапециевидного поперечного сечения. Трубу устанавливают в отверстие трубной решетки, имеющее кольцевые канавки, с совмещением кольцевых выступов трубы с упомянутыми кольцевыми канавками. Трубу фиксируют от возможного перемещения и закрепляют в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия. Кольцевые канавки отверстия трубной решетки выполняют с объемом, превышающим объем кольцевых выступов концов трубы. При формировании последних на внутренней поверхности каждого конца трубы напротив кольцевых выступов размещают втулки с внутренним диаметром, меньшим диаметра отверстия трубы после ее профилирования. В результате обеспечивается повышение прочности, плотности и коррозионной стойкости полученных соединений. 5 ил.

Способ закрепления труб в трубных отверстиях, включающий профилирование трубы путем формирования на внешней поверхности ее концов кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, выполненное с кольцевыми канавками, с совмещением кольцевых выступов трубы с упомянутыми кольцевыми канавками отверстия, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия, отличающийся тем, что кольцевые канавки отверстия трубной решетки выполняют с объемом, превышающим объем кольцевых выступов концов трубы, а при формировании последних на внутренней поверхности каждого конца трубы напротив кольцевых выступов размещают втулки с внутренним диаметром, меньшим диаметра отверстия трубы после ее профилирования.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| US 4413395, 08.11.1983. | |||

Авторы

Даты

2003-01-20—Публикация

2000-08-04—Подача