Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу одним из концов устанавливают в трубное отверстие, фиксируют ее от возможного осевого перемещения, приваривают торец трубы к лицевой поверхности трубной решетки с последующей развальцовкой трубы путем приложения сжимающего к ее внутренней поверхности усилия, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов. Ленинград, Судостроение, 1972, 143 с).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующих пары соединяемых элементов, являются свариваемыми.

Известен также способ закрепления труб в трубных решетках, включающий профилирование конца трубы, прошедшей подготовительные операции, установку его в трубное отверстие решетки, имеющее две кольцевые канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии, при котором осуществляют совместное деформирование трубы и трубной решетки и заполнение материалом трубы, в результате ее осевого сжатия, кольцевых канавок решетки (RU 2087231 С1, 20.08.1997, В 21 D 39/06 - прототип).

Недостатком известного способа является возможность не заполняемости объемов кольцевых канавок трубного отверстия материалом трубы. Достижение же требуемых значений эксплуатационных характеристик вальцовочных соединений в этом случае обеспечивается приложением повышенных сжимающих усилий на торцовую поверхность трубы.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал получение требуемых эксплуатационных характеристик вальцовочных соединений без приложения повышенных усилий на торцовую поверхность трубы.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем профилирование конца трубы, прошедшей подготовительные операции, установку его в трубное отверстие решетки, имеющее две кольцевые канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии, при котором осуществляют совместное деформирование трубы и трубной решетки и заполнение материалом трубы в результате ее осевого сжатия кольцевых канавок решетки, согласно изобретению заполнение материалом трубы кольцевых канавок решетки производят до совместного деформирования трубы и трубной решетки, для чего профилирование конца трубы осуществляют путем выполнения на его внешней поверхности конического участка с вершиной конуса, расположенной вне торца трубы, и участка с криволинейной образующей, обращенной к оси трубы, плавно сопряженного с коническим участком, а трубу устанавливают в трубное отверстие без зазора, охватывая участком с криволинейной образующей передние от лицевой поверхности трубной решетки кромки кольцевых канавок.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения труб с трубными решетками, обладающих повышенными характеристиками прочности без приложения повышенных сжимающих усилий на торцовую поверхность трубы.

Это объясняется тем, что, используя эффект переменной жесткости трубы на длине, подвергаемой осевому сжатию, создают условия более эффективного заполнения материалом трубы объемов кольцевых канавок трубного отверстия. В частности, выполнением конусного участка на торце трубы, осуществляют ее беззазорную постановку в трубное отверстие, обеспечивая контакт соединяемых элементов. При этом устраняется операция привальцовки трубы и внешний ее контур приобретает профиль трубного отверстия. Применение на трубе участка с криволинейной образующей, обращенной к ее оси, локализует пластическую деформацию материала трубы, позволяя осуществить последовательное заполнение им объема внутренней, а затем внешней кольцевых канавок. Стадия совместной деформации собираемых элементов имеет место после заполнения объемов кольцевых канавок и регламентируется контролируемым перемещением деформирующего инструмента.

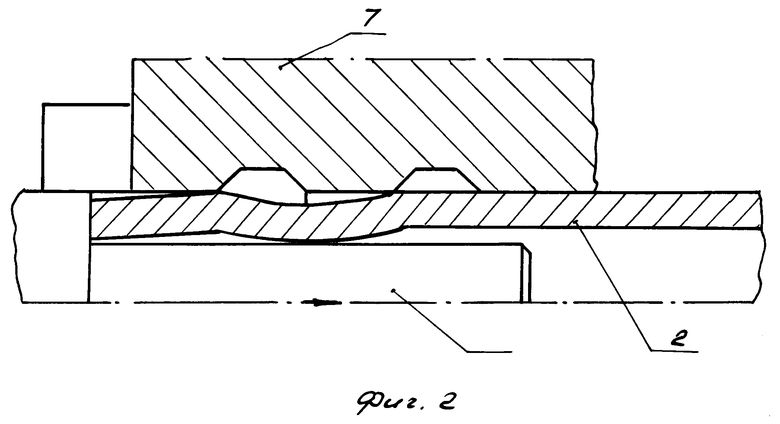

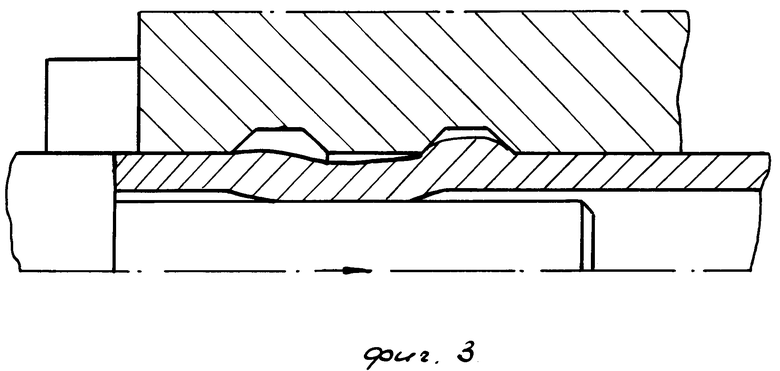

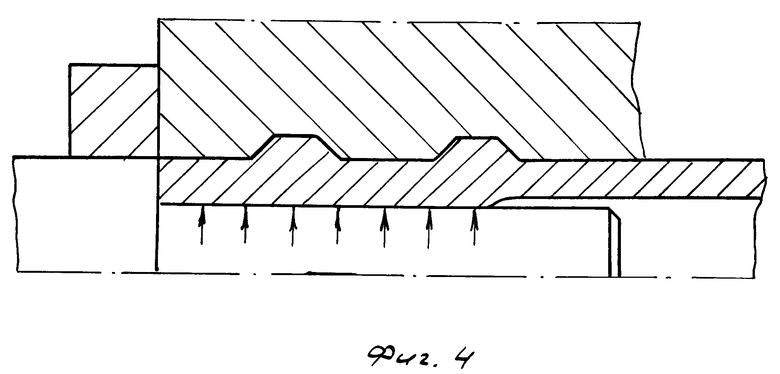

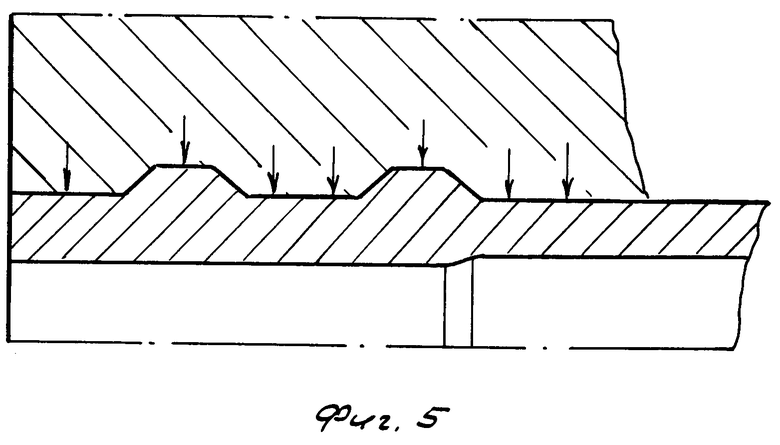

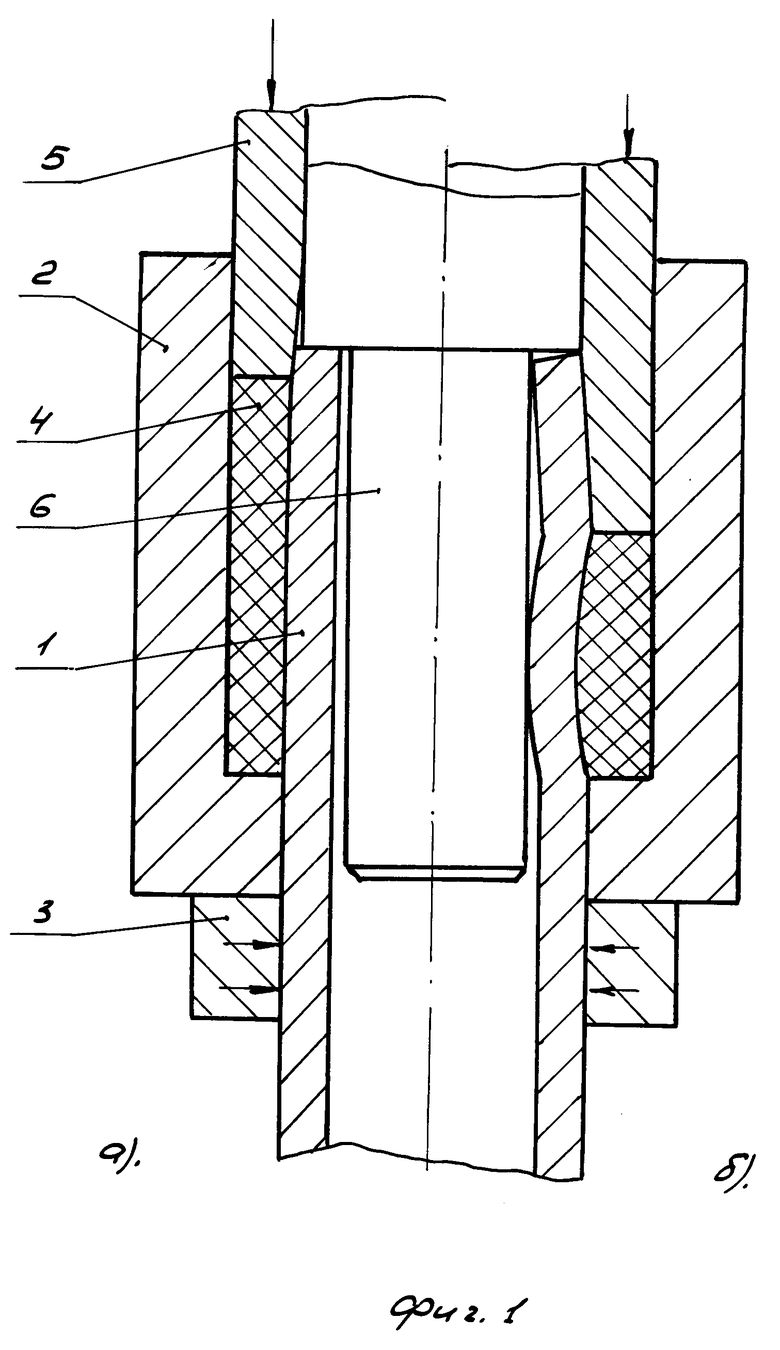

Сущность изобретения поясняется чертежами, где на фиг. 1,а показана теплообменная труба, расположенная в технологической оснастке, перед профилированием ее внешней поверхности; на фиг. 1,б - окончание стадии профилирования внешней поверхности конца трубы; на фиг. 2 - профилированный конец теплообменной трубы, установленный беззазорно в отверстие трубной решетки; на фиг. 3 - стадия заполнения объема внутренней кольцевой канавки трубного отверстия; на фиг. 4 - окончание стадии совместной деформации трубы и трубного отверстия; на фиг. 5 - вальцовочное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

На теплообменной трубе 1 выполняют операции с целью подготовки внешней поверхности ее концов к профилированию: правка трубы, отрезка ее мерной длины и зачистка поверхности до металлического блеска.

Далее трубу 1 (фиг. 1,а) одним из ее концов располагают в контейнере 2, имеющим ступенчатую рабочую полость. При этом диаметр сквозного отверстия в контейнере 2 выполнен с минимальным зазором по отношению к внешнему диаметру трубы 1. Последнюю фиксируют посредством радиального давления (показано стрелками) от осевого перемещения прижимом 3, располагаемым за контейнером 2. Установку трубы 1 в полости контейнера 2 осуществляют таким образом, чтобы ее торец отстоял на некотором расстоянии от донной поверхности полости. На выступающем конце трубы 1 в полости контейнера 2 размещают кольцо 4 из упругого материала, например полиуретана марки СКУ - 7 Л. И в зазор между стенками контейнера 2 и трубой 1 вводят втулочный пуансон - матрицу 5, имеющий на своей внутренней поверхности конический участок. В отверстии втулочного пуансона - матрицы 5 размещают с минимальным зазором большую ступень ограничительного стержня 6, малая ступень которого выполнена с зазором по отношению к диаметру отверстия трубы 1.

Воздействуя осевым усилием на втулочный пуансон - матрицу 5, вызывают сжатие упругого кольца 4 и, как следствие, приложение сжимающего усилия к части внешней поверхности трубы 1, размещенной в контейнере 2. Осевое перемещение втулочного пуансона - матрицы 5 приводит к локальному обжиму трубы 1 в сочетании с обжимом ее торца, формируя конический участок вершина которого располагается вне торца. Профилирование внешней поверхности конца трубы 1 завершается с формированием на ее внешней поверхности конического участка, плавно переходящего в участок с криволинейной образующей, направленной к оси трубы 1 (фиг. 1,б).

Затем подобное профилирование внешней поверхности трубы 1 производят на втором ее конце.

Закреплению трубы 1 предшествует стадия беззазорной постановки (за счет осевого на нее воздействия) профилированного конца в отверстии трубной решетки 7 (фиг. 2). В этом случае конический участок трубы 1 способствует более легкому ее прохождению через отверстия в перегородках и в отверстии трубной решетки 7. Обязательным условием правильной постановки трубы 1 в трубном отверстии является размещение ее участка с криволинейной образующей таким образом, чтобы им охватывались передние кромки кольцевых канавок. Поперечное сечение последних представляет собой равнобокие трапеции. Контроль постановки достигается по размещению кромки торца трубы 1 над лицевой поверхностью трубной решетки 7 на заданном расстоянии.

На выступающем над лицевой поверхностью трубной решетки торце трубы 1 устанавливают кольцо 8 с внутренним отверстием, выполненным с минимальным зазором по отношению к внешнему диаметру трубы 1.

В отверстие трубы 1 вводят ступенчатый пуансон 9, малая ступень которого равна минимальному внутреннему диаметру трубы 1, а большая ступень равна ее внешнему диаметру.

Прикладывая осевое сжимающее усилие к торцу трубы 1, осуществляют продольное ее сжатие. Наличие конического участка трубы 1, обуславливающий повышенную ее кольцевую жесткость, что вызывает раздачу трубы 1 по местоположению внутренней кольцевой канавки трубного отверстия. Другими словами, заполнение объема внутренней кольцевой канавки достигается как сжимающим усилием, а также формируемым изгибающим моментом. Труба 1 фиксируется в отверстии трубной решетки 7 и имеет место заполнение объема внешней кольцевой канавки трубного отверстия.

Последующее перемещение ступенчатого пуансона 9 вызывает совместную деформацию соединяемых элементов в пределах всей контактной поверхности (фиг. 4).

Снятие деформирующего собираемые элементы усилия обуславливает их совместную упругую разгрузку, что предопределяет получение вальцовочным соединением заданных характеристик прочности и плотности (фиг. 5).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали 16 ГС. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Внешние поверхности концов трубы предварительно профилировались в технологической оснастке: конический ее участок имел диаметр 24,6 мм, а участок с криволинейной образующей обжимался до диаметра, равного 23,8 мм. Общая длина профилированного участка конца трубы составляла 18 мм. Профилирование концов трубы выполняли в технологической оснастке на горизонтальном гидравлическом прессе двойного действия при усилиях не более 0,2 Мн.

Трубные отверстия изготавливались с диаметрами, равными 25 мм. Кольцевые канавки трубных отверстий имели профиль трапеции с геометрическими размерами: большее основание трапеции - 4 мм, меньшее основание трапеции - 2,0 мм, глубину - 0, 5 мм. Расстояние между осями канавок - 10 мм.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и ее закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету.

Ступенчатый пуансон имел диаметр малой ступени - 18,5 мм, диаметр большой ступени - 25 мм.

Закрепление труб в трубных решетках производилось экстракторами фирмы " Индреско " (США).

Установлено, что первоначально заполнение объемов кольцевых канавок материалом трубы приводит к образованию кольцевых уплотнений по кромкам кольцевых канавок. В сочетании с остаточным давлением на контактной поверхности формируемых кольцевых выступов с кольцевыми канавками: обеспечиваются гарантированные повышенные служебные характеристики вальцовочных соединений; значительно увеличивается (по сравнению с традиционной технологией по прототипу) межремонтный пробег трубного пучка при условии возможности неоднократного использования трубных решеток.

Испытаниями на выдергивание трубы из трубной решетки подтверждены повышенные прочностные характеристики вальцовочных соединений.

Плотность соединений обеспечивало 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2179903C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177853C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Конец трубы, прошедшей подготовительные операции, профилируют путем выполнения на его внешней поверхности конического участка с вершиной конуса, расположенной вне торца трубы, и участка с криволинейной образующей, обращенной к оси трубы, плавно сопряженного с коническим участком. Трубу устанавливают в трубное отверстие без зазора. При этом участком с криволинейной образующей охватывают передние от лицевой поверхности трубной решетки кромки двух кольцевых канавок трубного отверстия решетки. Трубу фиксируют от возможного перемещения и закрепляют в трубном отверстии. При этом сначала происходит заполнение материалом трубы кольцевых канавок решетки, а затем совместное деформирование трубы и трубной решетки. В результате обеспечивается получение требуемых эксплуатационных характеристик вальцовочных соединений без приложения повышенных усилий к торцу трубы. 5 ил.

Способ закрепления труб в трубных решетках, включающий профилирование конца трубы, прошедшей подготовительные операции, установку его в трубное отверстие решетки, имеющее две кольцевые канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии, при котором осуществляют совместное деформирование трубы и трубной решетки и заполнение материалом трубы в результате ее осевого сжатия кольцевых канавок решетки, отличающийся тем, что заполнение материалом трубы кольцевых канавок решетки производят до совместного деформирования трубы и трубной решетки, для чего профилирование конца трубы осуществляют путем выполнения на его внешней поверхности конического участка с вершиной конуса, расположенной вне торца трубы, и участка с криволинейной образующей, обращенной к оси трубы, плавно сопряженного с коническим участком, а трубу устанавливают в трубное отверстие без зазора, охватывая участком с криволинейной образующей передние от лицевой поверхности трубной решетки кромки кольцевых канавок.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2087231C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| УПРАВЛЯЕМЫЙ ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2012 |

|

RU2475949C1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2001-07-27—Публикация

1999-08-30—Подача