Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных отверстиях теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубном отверстии, фиксируют ее от возможного осевого перемещения с последующим закреплением в трубной решетке путем приложения нормального к внутренней поверхности трубы давления, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов. Л.:, Судостроение, 1972, 143 с).

К главным недостаткам известного способа закрепления труб в трубных решетках следует отнести:

- неравномерное остаточное давление по длине вальцовочного пояска и, как следствие, относительно низкие служебные характеристики вальцовочных соединений. Для устранения данного недостатка прибегают к повышенным деформирующим трубу давлениям. Последнее обуславливает коробление трубной решетки, выдавливание материала трубы в осевом направлении из-за имеющего место угла наклона образующей боковой поверхности ролика к образующей внутренней поверхности трубы, а значит, короткий (повышенная коррозия) межремонтный пробег трубного пучка теплообменного аппарата;

- закрепление трубы сопровождается ее скручиванием, что отрицательно сказывается на коррозионной стойкости вальцовочного соединения.

Известен также способ закрепления труб в трубных решетках, при котором на внешней поверхности конца трубы выполняют кольцевой выступ, устанавливают трубу в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, совмещая кольцевой выступ на трубе с внешней кольцевой канавкой, фиксируют трубу от возможного перемещения с последующим закреплением в трубной решетке посредством приложения сжимающего усилия на ее внутреннюю поверхность, совершая последовательно стадии свободного введения выступа в кольцевую канавку и локальной развальцовки соединяемых элементов (патент РФ 2129054, МПК В 21 D 39/06. Бюл. 11 от 20.04.99 - прототип).

Основным недостатком известного способа закрепления труб в трубных решетках является то, что удержание трубы в трубном отверстии осуществляется радиальными остаточными давлениями на контактной поверхности соединяемых элементов, формируемыми при их совместном деформировании. В результате при эрозии металла трубы с ее внутренней поверхности имеет место упругая разгрузка трубы и, как следствие, возможно изменение параметров плотности на контактной поверхности соединяемых элементов.

Устранение такой возможности представляет собой значительный резерв в повышении служебных характеристик вальцовочных соединений.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы, не удорожая технологический процесс, обеспечивал бы иной механизм удержания трубы в трубной решетке и гарантировал бы повышенные служебные характеристики вальцовочных соединений.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, при котором на внешней поверхности конца трубы выполняют кольцевой выступ, устанавливают трубу в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, совмещая кольцевой выступ на трубе с внешней кольцевой канавкой, фиксируют трубу от возможного перемещения с последующим закреплением в трубной решетке посредством приложения сжимающего усилия на ее внутреннюю поверхность, совершая последовательно стадии свободного введения выступа в кольцевую канавку и локальной развальцовки соединяемых элементов, согласно изобретению на стадии локальной развальцовки соединяемых элементов вызывают изгибную деформацию полотна трубы в пределах между кольцевыми канавками, последующее пластическое формоизменение материала трубы в кольцевом выступе и окончательное ее фиксирование в кольцевых канавках посредством поперечного сдвига полотна трубы относительно кольцевого выступа.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения на ином механизме удержания трубы в трубном отверстии, не удорожает технологический процесс и гарантирует повышенные служебные характеристики вальцовочных соединений.

Это объясняется тем, что новый технологический процесс закрепления труб в трубных отверстиях, основанный на предлагаемом изобретении, строго увязан с диаметром трубного отверстия. Так, по известному диаметру отверстия трубной решетки предварительно производят калибровку (посредством операции раздачи) конца трубы жестким пуансоном, обеспечивая односторонний зазор между трубой и стенками трубного отверстия не более 0,025 мм. Далее на обжатом участке трубы осевым пластическим сжатием ее материала формируют кольцевой выступ с трапециевидным поперечным сечением.

Поперечное сечение кольцевой канавки отличается от трапециевидного. В результате при закреплении трубы, на стадии локальной развальцовки вызывают изгибную деформацию полотна трубы в пределах между кольцевыми канавками. Последняя, сопровождаемая поворотом кольцевого выступа в кольцевой канавке, обеспечивает передачу осевого усилия на поверхностные слои трубного отверстия. Последующее пластическое деформирование материала трубы в кольцевом выступе также способствует деформации поверхностных слоев трубного отверстия в осевом направлении. Окончательно фиксирование трубы в канавках трубного отверстия достигается поперечным сдвигом полотна трубы относительно кольцевого выступа.

Таким образом, удержание трубы в трубном отверстии осуществляется полем осевых сжимающих остаточных напряжений, формируемых в поверхностных слоях трубного отверстия, после снятия деформирующего трубу усилия.

Гарантирование повышенных служебных характеристик достигается как качественным заполнением объемов кольцевых канавок материалом трубы посредством локальной развальцовки, так и сохранением формируемого поля сжимающих остаточных напряжений толстостенной трубной решеткой.

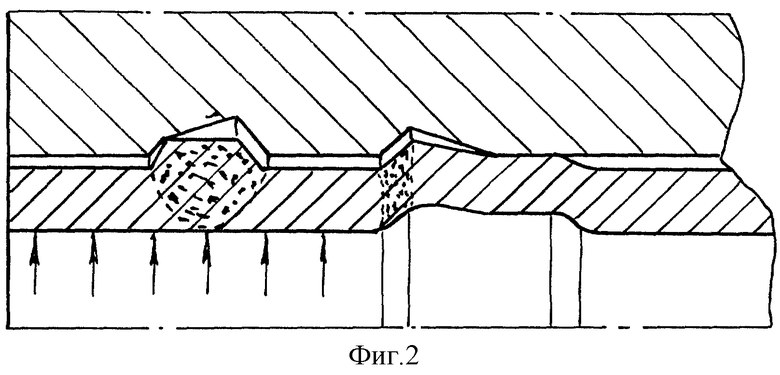

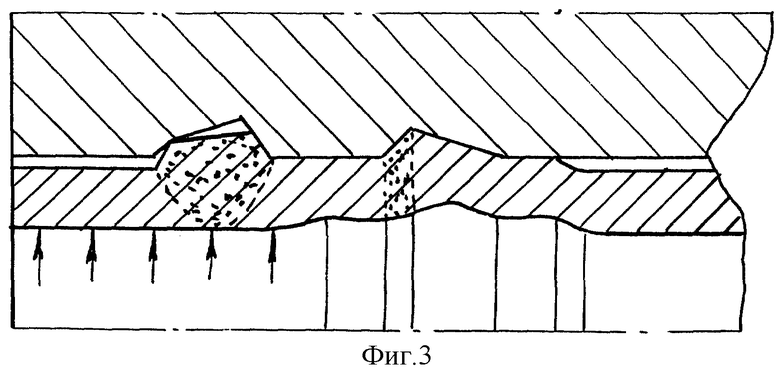

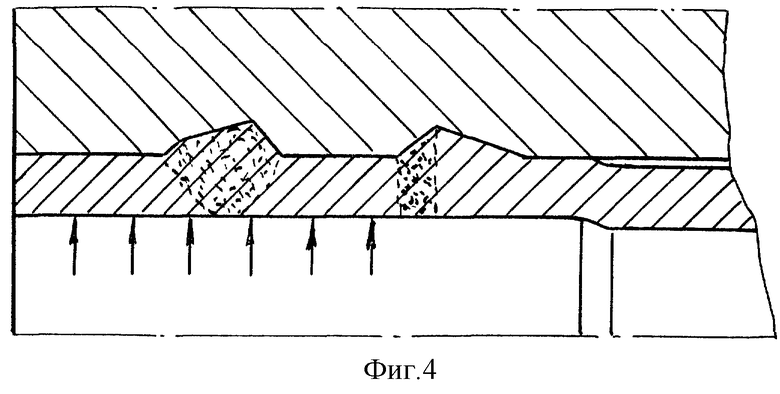

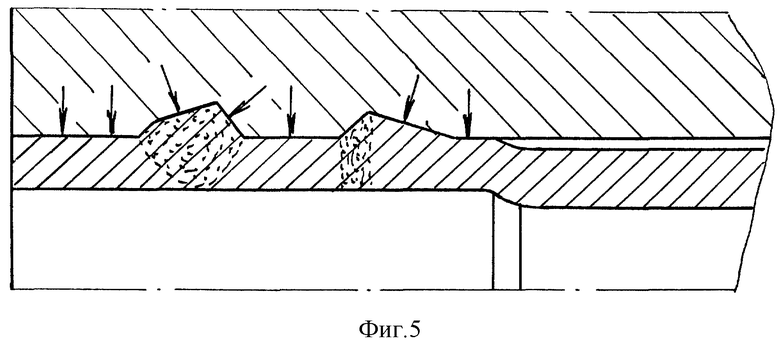

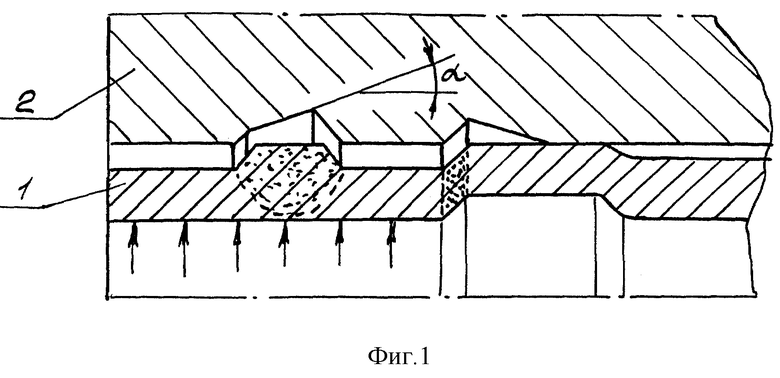

Сущность изобретения поясняется чертежами, где на фиг. 1 показана труба с профилированной законцовкой в отверстии трубной решетки перед выполнением операции закрепления; на фиг. 2 - окончание стадии свободного введения кольцевого выступа в объем кольцевой канавки; на фиг. 3 - стадия локальной развальцовки материала трубы в выступе, вызывающая изгибную деформацию полотна трубы в пределах между кольцевыми канавками; на фиг. 4 - окончание стадии локальной развальцовки материала трубы в выступе с окончательным фиксированием последней посредством поперечной деформации полотна трубы относительно кольцевого выступа; на фиг. 5 - локализованное вальцовочное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Трубу, например, из стали 10 подвергают правке в косовалковой машине с одновременной зачисткой ее внешней поверхности. После чего внешний диаметр трубы калибруют, для чего ее фиксируют в механизме зажима от возможного перемещения и в отверстие внедряют калибрующий пуансон, диаметр которого превышает диаметр отверстия трубы. Результатом этого действия становится приобретение внешним диаметром трубы размера, меньшего диаметра отверстия трубной решетки на 0,05 мм.

Далее осуществляют резку трубы на мерную длину, которая включает в том числе и припуски с обеих ее концов на формирование кольцевых выступов.

Затем калиброванный участок трубы частично обжимают, формируя кольцевую жесткость в виде конуса (условно затемнена) на переходе от обжатого до калиброванного его отрезков.

В соответствии с технологией, отраженной в патенте РФ 2129054, МПК В 21 D 39/06. Бюл. 11 от 20.04.99 - прототипе, на обжатом отрезке трубы выполняют кольцевой выступ, имеющий трапециевидное поперечное сечение.

Далее трубу 1 (фиг. 1) профилированной законцовкой устанавливают в отверстие трубной решетки 2, имеющее две кольцевые канавки произвольного (сочетание трапеции с треугольником) и треугольного поперечных сечений. Правильность установки трубы в трубное отверстие контролируют по расположению ее торца в пределах лицевой поверхности трубной решетки, что обеспечивает симметричное расположение кольцевого выступа напротив кольцевой канавки с произвольным поперечным сечением, одна из образующих донной поверхности направлена под углом α.

В отверстие трубы вводят корпус механической вальцовки, содержащий три ролика. Вызывая вращательное движение роликов с одновременным их радиальным перемещением, осуществляют приложение радиального давления (показано стрелками) на внутреннюю поверхность трубы. При этом имеет место стадия свободного введения кольцевого выступа в объем кольцевой канавки (фиг. 2). Отметим, что раздача трубы внутренним давлением (на участке с минимальным диаметром) посредством кольцевой жесткости обуславливает внеконтактную ее деформацию относительно внутренней кромки кольцевой канавки с треугольным поперечным сечением. Последнее фиксирует трубу на поверхности отверстия трубной решетки, что предотвращает такое негативное явление, как скручивание. На завершающей стадии свободного введения кольцевого выступа в кольцевую канавку имеет место односторонний контакт между кольцевым выступом и боковой поверхностью кольцевой канавки с произвольным поперечным сечением. Если учесть, что ранее был образован контакт между калиброванным участком трубы и внешней кромкой кольцевой канавки с треугольным поперечным сечением, то становится понятным, что возможна передача осевого растягивающего усилия при раскатке трубы на внутренние слои трубного отверстия. Последнее достигается, когда в процессе раскатки трубы происходит поворот кольцевого выступа, и, как следствие, реализуется изгибная деформация полотна трубы в пределах между кольцевыми канавками (фиг. 3). Воздействие осевого растягивающего поверхностные слои трубного отверстия усилия наращивается в процессе пластического деформирования материала трубы в кольцевом выступе (фиг. 4).

С целью сохранения остаточного давления на кольцевых плотностях соединяемых элементов конструкцией кольцевого выступа предусмотрено условие, по которому заполнение объема кольцевой канавки с произвольным поперечным сечением завершается образованием некоторого зазора между внешней поверхностью полотна трубы и поверхностью трубного отверстия (на фиг. 4 условно из-за сложности изображения не показан). Тогда устранение этого зазора обуславливает фиксирование кольцевого выступа (а значит и всей трубы) в кольцевой канавке посредством поперечного сдвига полотна трубы. Поперечный сдвиг полотна трубы на длине трубы перед внешней кольцевой канавкой фиксирует качественно заполненное материалом трубы объема кольцевой канавки с произвольным поперечным сечением в условиях растяжения поверхностных слоев трубного отверстия. Снятие деформирующего трубу усилия не вызывает изменений в формируемом поле остаточных напряжений для соединяемых элементов, а значит гарантирует остаточное между ними контактное давление (фиг. 5).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 10) труб в трубных решетках из стали 16 ГС толщиной 60 мм.

Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2, 5 мм и длина - 3000 мм.

Технологическая оснастка для выполнения операций калибровки, локального обжима концов трубы и формирования кольцевого выступа изготавливалась из стали Х12М, имевшей твердость после закалки HRC = 56-58 ед. по 7-му квалитету точности.

Калибровку внешнего диаметра трубы и ее последующий обжим производили в инструментальной оснастке на гидравлическом прессе двойного действия при усилиях 0,015-0,03 МН, обеспечивающих при операции калибровки увеличение внешнего диаметра трубы до 25, 1 мм и его уменьшение при обжиме до 24, 0 мм. Длина калиброванного участка трубы равнялась 25 мм, обжатого же участка - 18 мм.

Кольцевой выступ на внешней поверхности трубы формировали из припуска по его длине при осевом пластическом сжатии ее материала, сопровождавшимся набором толщины стенки полотна трубы, на том же прессе двойного действия при усилиях в пределах до 0,3 Мн.

Геометрические размеры кольцевого выступа: длина основания трапеции - 4 мм, его высота - 0,5 мм, малое основание трапеции - 3 мм.

Отверстия трубной решетки выполняли диаметром 25,15 мм с двумя кольцевыми канавками - произвольного и треугольного поперечных сечений. Кольцевые канавки с треугольным поперечным сечением имели геометрические размеры: ширину - 5,0 мм, высоту - 0,3 мм, основание треугольника делилось на отрезки 1:2.

Кольцевая канавка с произвольным поперечным сечением рассчитывалась из условия, что ее объем меньше объема кольцевого выступа. Разность указанных объемов гарантировала односторонний зазор между соединяемыми элементами перед выполнением поперечного сдвига полотна трубы величиной в 0,1 мм.

Формирование вальцовочного соединения осуществляли за два перехода отечественными вальцовками на стенде фирмы "Индреско" (США).

Исследования характеристик прочности и плотности полученных вальцовочных соединений выявили их повышенные значения по отношению к вальцовочным соединениям, полученным по традиционной технологии. При этом отмечаются (устранением явлений подрезания стенки трубы, ее скручивания, уменьшением длины вальцовочного пояска, набором толщины стенки, уменьшением усилий, вызывающих деформацию трубы) существенно улучшенные характеристики коррозионной стойкости.

Изобретение применимо при изготовлении и ремонте трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ ОТВЕРСТИЯХ | 1999 |

|

RU2171155C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177853C1 |

Изобретение относится к области обработки металлов давлением. На внешней поверхности конца трубы выполняют кольцевой выступ. Трубу устанавливают в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, совмещая кольцевой выступ на трубе с внешней кольцевой канавкой. Фиксируют трубу от возможного перемещения с последующим закреплением в трубной решетке. Для этого к внутренней поверхности трубы прикладывают сжимающее усилие, совершая последовательно стадии свободного введения выступа в кольцевую канавку и локальной развальцовки соединяемых элементов. На стадии локальной развальцовки соединяемых элементов вызывают изгибную деформацию полотна трубы в пределах между кольцевыми канавками, последующее пластическое формоизменение материала трубы в кольцевом выступе и окончательное фиксирование трубы в кольцевых канавках посредством поперечного сдвига полотна трубы относительно кольцевого выступа. В результате обеспечивается повышение прочности, плотности и коррозионной стойкости полученных вальцовочных соединений. 5 ил.

Способ закрепления труб в трубных решетках, при котором на внешней поверхности конца трубы выполняют кольцевой выступ, устанавливают трубу в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, совмещая кольцевой выступ на трубе с внешней кольцевой канавкой, фиксируют трубу от возможного перемещения с последующим закреплением в трубной решетке посредством приложения сжимающего усилия на ее внутреннюю поверхность, совершая последовательно стадии свободного введения выступа в кольцевую канавку и локальной развальцовки соединяемых элементов, отличающийся тем, что на стадии локальной развальцовки соединяемых элементов вызывают изгибную деформацию полотна трубы в пределах между кольцевыми канавками, последующее пластическое формоизменение материала трубы в кольцевом выступе и окончательное ее фиксирование в кольцевых канавках посредством поперечного сдвига полотна трубы относительно кольцевого выступа.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2087231C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| US 4413395, 08.11.1983 | |||

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

Авторы

Даты

2002-05-10—Публикация

2000-06-09—Подача