Данное изобретение относится к способу и устройству для изготовления ориентированных пластмассовых труб, и в частности к изготовлению посредством непрерывного технологического процесса труб, которые растягивают (вытягивают), по меньшей мере, в окружном направлении и предпочтительно также в аксиальном направлении для ориентирования материала в направлении растягивания и улучшения его механических свойств.

В международной заявке на патент WO 90/02644 описан один способ изготовления термопластичных труб, например, для непластифицированного поливинилхлорида (PVC-U), который имеет некоторую степень ориентации в окружном направлении, что обеспечивает улучшение таких свойств, как сопротивление напряжениям в окружном направлении, и делает трубы особенно пригодными для подачи воды под давлением. Способ, описанный в данной заявке на патент, включает в себя этапы, на которых осуществляют:

(i) изготовление трубы экструзией из пластика;

(ii) создание необходимого температурного режима для экструдированной трубы для доведения ее до температуры, пригодной для расширения трубы;

(iii) расширение трубы в диаметральном направлении посредством приложения внутреннего давления к трубе, причем такое давление ограничено у ее расположенного дальше по ходу конца с помощью пробки, которая является надувной или выполнена с возможностью расширения иным образом для поддержания давления в зоне расширения, и ограничено у ее расположенного ближе по ходу конца с помощью пробки фиксированного диаметра; и

(iv) охлаждение расширенной трубы для фиксации трубы в ее диаметрально расширенной конфигурации в качестве готовой трубы.

В способе, описанном в документе WO 90/02644, степень вытяжки в аксиальном направлении в конечной, расширенной трубе задают с помощью соотношения между скоростями того первого тягового устройства для отвода изделия из экструдера, которое расположено перед зоной создания необходимого температурного режима по ходу трубы, и того второго тягового устройства для отвода изделия из экструдера, которое находится за зоной расширения. Степень растяжения в окружном направлении, обеспечиваемого диаметральным расширением на вышеописанной операции (iii), зафиксирована посредством отношения длины окружности с диаметром, соответствующим середине стенки конечной трубы, к длине окружности с диаметром, соответствующим середине стенки экструдированной трубы. Окружность диаметра, соответствующего середине стенки, - это окружность перпендикулярного поперечного сечения трубы или экструдированной трубы, находящаяся в центре толщины стенки.

Вообще говоря, степень растяжения в диаметральном направлении по существу равна степени растяжения в окружном направлении. Везде в данном описании ссылки на изменения диаметра и результирующей степени растяжения в диаметральном направлении можно воспринимать как то, результатом чего является эквивалентная степень растяжения в окружном направлении.

Задачей настоящего изобретения является разработка нового способа и устройства для управления и регулирования процесса изготовления ориентированных труб и свойств полученной ориентированной трубы.

Поставленная задача достигается тем, что непрерывный способ изготовления ориентированной пластмассовой трубы включает в себя операции изготовления ориентированной трубы, имеющей некоторую степень растяжения в окружном направлении посредством экструзии трубы с исходным диаметром, полученным экструзией; регулирования диаметра экструдированной трубы до установленного диаметра посредством калибровочного устройства с регулируемым диаметром; создания необходимого температурного режима; расширения в диаметральном направлении; и охлаждения, в котором калибровочное устройство с регулируемым диаметром используют для регулирования указанной степени растяжения в окружном направлении ориентированной трубы, изготавливаемой во время непрерывной операции экструзии.

Предпочтительно указанная операция расширения в диаметральном направлении включает в себя приложение внутреннего давления к трубе в зоне расширения.

Еще более предпочтительно указанное внутреннее давление ограничивают на расположенном дальше по ходу конце посредством расширяемой пробки для поддержания давления в пределах зоны расширения.

Возможно также ограничение указанного внутреннего давления на расположенном ближе по ходу конце с помощью пробки, расположенной ближе по ходу.

Другим аспектом изобретения является непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя операции изготовления ориентированной трубы, имеющей первую степень растяжения в окружном направлении посредством экструзии трубы с исходным диаметром, полученным экструзией, и исходной толщиной стенки; регулирования диаметра экструдированной трубы до первого установленного диаметра посредством калибровочного устройства с регулируемым диаметром; создания необходимого температурного режима; расширения в диаметральном направлении; и охлаждения; и затем изменения параметров способа для получения ориентированной трубы, имеющей вторую степень растяжения в окружном направлении посредством: непрерывной экструзии трубы; изменения установленного диаметра, заданного калибровочным устройством с регулируемым диаметром для регулирования экструдированной трубы до второго установленного диаметра; создания необходимого температурного режима; расширения в диаметральном направлении; и охлаждения; в результате чего изменение установленного диаметра приводит к получению ориентированной трубы, имеющей вторую степень растяжения в окружном направлении.

Предпочтительно способ дополнительно включает в себя операцию регулирования исходной толщины стенки экструдированной трубы с тем, чтобы изменить толщину стенки ориентированной трубы, получаемой с помощью непрерывного процесса, причем операция регулирования исходной толщины стенки может включать в себя варьирование скорости того устройства для отвода экструдированной трубы из экструдера, которое расположено ближе по ходу, а операция регулирования толщины стенки ориентированной трубы включает в себя варьирование скорости того устройства для отвода указанной ориентированной трубы из экструдера, которое расположено дальше по ходу.

Еще одним аспектом изобретения является непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя операции изготовления ориентированной трубы, имеющей первую степень растяжения в окружном направлении и первой толщиной стенки посредством экструзии трубы с исходным диаметром, полученным экструзией, и исходной толщиной стенки, регулирование диаметра экструдированной трубы до установленного диаметра посредством калибровочного устройства с регулируемым диаметром; создания необходимого температурного режима; расширения в диаметральном направлении; и охлаждения; и затем изменения параметров процесса для получения ориентированной трубы, имеющей первую степень растяжения в окружном направлении и второй толщиной стенки посредством: непрерывной экструзии трубы; варьирования толщины стенки трубы; осуществления компенсационного варьирования установленного диаметра, заданного калибровочным устройством с регулируемым диаметром; создания необходимого температурного режима; расширения в диаметральном направлении; и охлаждения; в результате чего изменение установленного диаметра приводит к получению ориентированной трубы, имеющей указанную первую степень растяжения в окружном направлении и указанную вторую толщину стенки.

Предпочтительно, указанная операция регулирования указанной исходной толщины стенки включает в себя варьирование скорости того устройства для отвода указанной экструдированной трубы из экструдера, которое расположено ближе по ходу, и указанная операция регулирования указанной толщины стенки ориентированной трубы включает в себя врарьирование скорости того устройства для отвода указанной ориентированной трубы из экструдера, которое расположено дальше по ходу.

Еще одним аспектом изобретения является непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя операции изготовления ориентированной трубы, имеющей первую степень растяжения в окружном направлении и первый диаметр трубы посредством экструзии трубы с исходным диаметром, полученным экструзией, и исходной толщиной стенки; регулирования диаметра экструдированной трубы до установленного диаметра посредством калибровочного устройства с регулируемым диаметром; создания необходимого температурного режима; расширения в диаметральном направлении; и охлаждения; и затем изменения параметров процесса для получения ориентированной трубы, имеющей первую степень растяжения в окружном направлении и второго диаметра трубы посредством непрерывной экструзии трубы; варьирования диаметра ориентированной трубы; осуществления компенсационного варьирования установленного диаметра, заданного калибровочным устройством с регулируемым диаметром; создания необходимого температурного режима; расширения в диаметральном направлении; и охлаждения; в результате чего изменение установленного диаметра приводит к получению ориентированной трубы, имеющей указанную первую степень растяжения в окружном направлении и указанный второй диаметр трубы.

Предпочтительно способ дополнительно включает в себя операцию регулирования исходной толщины стенки экструдированной трубы.

Еще более предпочтительно способ дополнительно включает в себя операцию поддержания непрерывного изготовления указанной трубы экструзией с указанным исходным диаметром, полученным экструзией, в то время как происходит варьирование указанного диаметра ориентированной трубы и установленного диаметра.

Кроме того, указанная операция варьирования диаметра ориентированной трубы может включать в себя замену устройства для калибровки труб, расположенного дальше по ходу, в то время как продолжается указанная операция экструзии.

Дополнительно указанная операция варьирования диаметра ориентированной трубы может включать в себя замену пробки для расширения в диаметральном направлении, вызывающей указанное расширение трубы в диаметральном направлении.

Еще одним аспектом настоящего изобретения является непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя начальный цикл и затем непрерывный рабочий цикл, включающий в себя осуществление начального цикла, содержащего операции: установка диаметра экструдированной трубы посредством калибровочного устройства с регулируемым диаметром до начального установленного диаметра, который больше, чем рабочий установленный диаметр; и прохождение экструдированной трубы через устройство диаметрального расширения без осуществления диаметрального расширения; с последующей установкой калибровочного устройства с регулируемым диаметром до рабочего установленного диаметра; и затем осуществление непрерывного рабочего цикла, включающего в себя: экструзию трубы с исходным диаметром, полученным экструзией; регулирование диаметра экструдированной трубы до рабочего установленного диаметра посредством калибровочного устройства с регулируемым диаметром; создание необходимого температурного режима; расширение в диаметральном направлении пластмассовой трубы; и охлаждение для изготовления ориентированной трубы, имеющей некоторую степень растяжения в окружном направлении.

Предпочтительно указанная операция расширения в диаметральном направлении включает в себя приложение внутреннего давления к трубе в пределах зоны расширения, ограниченной на расположенном дальше по ходу конце расширяемой пробкой для поддержания давления в пределах зоны расширения, причем на начальной стадии расширяемая пробка находится в нерасширенном состоянии, а начальный установленный диаметр является достаточно большим для того, чтобы труба проходила вокруг расширяемой пробки в ее нерасширенном состоянии.

Еще более предпочтительно указанную операцию последующего возврата калибровочного устройства с регулируемым диаметром в положение, соответствующее рабочему установленному диаметру, выполняют перед расширением расширяемой пробки, предназначенным для обеспечения расширения трубы в диаметральном направлении.

Дополнительным аспектом настоящего изобретения является технологическая линия для изготовления ориентированной пластмассовой трубы, содержащая экструдер для изготовления трубы экструзией с исходным диаметром, полученным экструзией, калибровочное устройство с регулируемым диаметром, предназначенное для регулирования диаметра трубы после экструзии до установленного диаметра, устройство для создания необходимого температурного режима, предназначенное для доведения трубы до температуры, пригодной для осуществления расширения, устройство для расширения, предназначенное для обеспечения расширения в диаметральном направлении трубы с установленным диаметром, средство для охлаждения, предназначенное для фиксации трубы в ее конфигурации, расширенной в диаметральном направлении.

В соответствии с первым вариантом изобретения разработан непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя операции изготовления трубы экструзией с исходным диаметром, полученным экструзией, создания необходимого температурного режима, расширения в диаметральном направлении и охлаждения, отличающийся тем, что способ дополнительно включает в себя операцию регулирования диаметра экструдированной трубы до установленного диаметра посредством калибровочного устройства с регулируемым диаметром, которую осуществляют между операциями изготовления экструзией и создания необходимого температурного режима для регулирования степени растяжения в окружном направлении изготавливаемой ориентированной трубы.

В соответствии с одним предпочтительным вариантом изобретения разработан непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя операции изготовления трубы экструзией с исходным диаметром, полученным экструзией, и исходной толщиной стенки, регулирования диаметра экструдированной трубы до первого установленного диаметра посредством калибровочного устройства с регулируемым диаметром, создания необходимого температурного режима, расширения в диаметральном направлении и охлаждения для получения ориентированной трубы, имеющей первую степень растяжения в окружном направлении, и изменения установленного диаметра, заданного калибровочным устройством с регулируемым диаметром, в то время как продолжается указанная операция изготовления экструзией, с тем, чтобы получить ориентированную трубу, имеющую вторую степень растяжения в окружном направлении.

В соответствии с дополнительным предпочтительным вариантом изобретения разработан непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя операции изготовления трубы экструзией с исходным диаметром, полученным экструзией, и исходной толщиной стенки, регулирования диаметра экструдированной трубы до первого установленного диаметра посредством калибровочного устройства с регулируемым диаметром, создания необходимого температурного режима, расширения в диаметральном направлении и охлаждения для получения ориентированной трубы, имеющей первый диаметр ориентированной трубы и первую степень растяжения в окружном направлении, варьирования диаметра и толщины ориентированной трубы и осуществления компенсационного варьирования установленного диаметра, заданного калибровочным устройством с регулируемым диаметром, с тем, чтобы получить ориентированную трубу, имеющую второй диаметр ориентированной трубы и указанную первую степень растяжения в окружном направлении.

В соответствии с дополнительным вариантом изобретения разработан непрерывный способ изготовления ориентированной пластмассовой трубы, включающий в себя операции изготовления трубы экструзией с исходным диаметром, полученным экструзией, регулирования диаметра экструдированной трубы до рабочего установленного диаметра посредством калибровочного устройства с регулируемым диаметром, создания необходимого температурного режима, расширения в диаметральном направлении и охлаждения для получения ориентированной трубы, имеющей некоторую степень растяжения в окружном направлении, дополнительно включающий в себя начальную стадию процесса, на которой указанную операцию расширения в диаметральном направлении не выполняют, и диаметр указанной экструдированной трубы регулируют с помощью калибровочного устройства с переменным диаметром до начального установленного диаметра, который больше указанного рабочего установленного диаметра, и впоследствии возвращают калибровочное устройство с регулируемым диаметром в положение, соответствующее указанному рабочему установленному диаметру.

Возможно, способ дополнительно включает в себя операцию регулирования толщины стенки экструдированной трубы для изменения толщины стенки ориентированной трубы, получаемой с помощью непрерывного способа.

В соответствии с дополнительным предпочтительным вариантом изобретения разработан непрерывный способ изготовления пластмассовой трубы, включающий в себя операции изготовления трубы экструзией с исходным диаметром, полученным экструзией, и исходной толщиной стенки, регулирования диаметра экструдированной трубы до установленного диаметра посредством калибровочного устройства с регулируемым диаметром, создания необходимого температурного режима, расширения в диаметральном направлении и охлаждения для получения ориентированной трубы, имеющей первую степень растяжения в окружном направлении и первую толщину стенки, варьирования исходной толщины стенки экструдированной трубы и осуществления компенсационного варьирования установленного диаметра, заданного калибровочным устройством с регулируемым диаметром, с тем, чтобы получить ориентированную трубу, имеющую вторую толщину стенки и указанную первую степень растяжения в окружном направлении.

В соответствии со вторым вариантом изобретения разработана технологическая линия для изготовления ориентированной пластмассовой трубы, содержащая экструдер для изготовления трубы экструзией с исходным диаметром, полученным экструзией, калибровочное устройство с регулируемым диаметром, предназначенное для регулирования диаметра трубы после экструзии до установленного диаметра, устройство для создания необходимого температурного режима, предназначенное для доведения трубы до температуры, пригодной для расширения, устройство для расширения, предназначенное для расширения в диаметральном направлении трубы с установленным диаметром, средство для охлаждения, предназначенное для фиксации трубы в ее конфигурации, расширенной в диаметральном направлении.

Ниже описаны дополнительные предпочтительные варианты осуществления изобретения со ссылкой на сопровождающие чертежи, на которых:

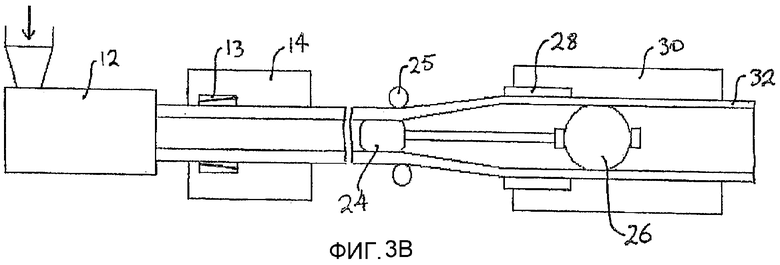

фиг.1 представляет собой схематическое изображение технологической линии для изготовления ориентированной пластмассовой трубы в соответствии с вариантом осуществления изобретения;

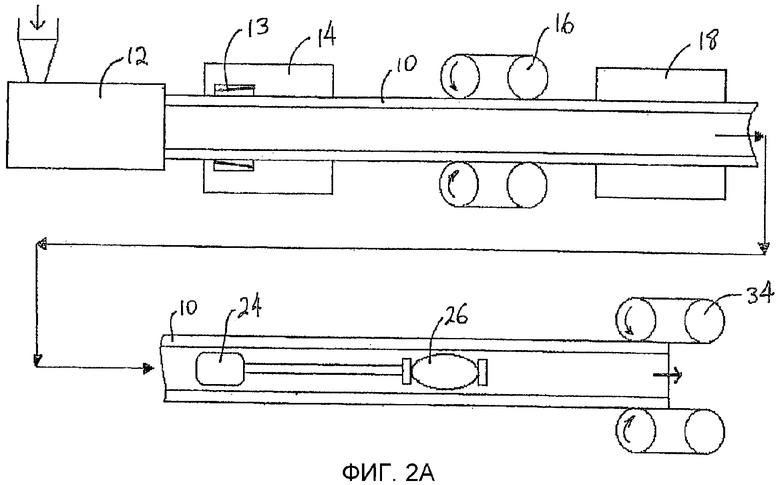

фиг.2А представляет собой схематическое изображение первой начальной стадии при работе технологической линии по фиг.1;

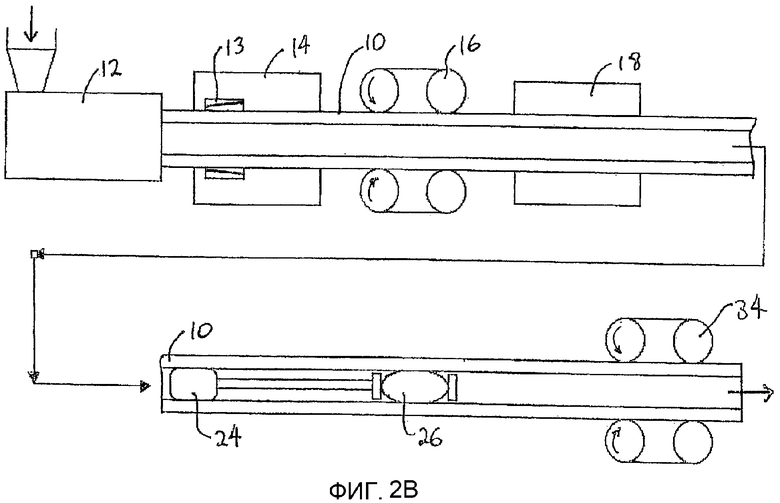

фиг.2В представляет собой схематическое изображение второй начальной стадии при работе технологической линии;

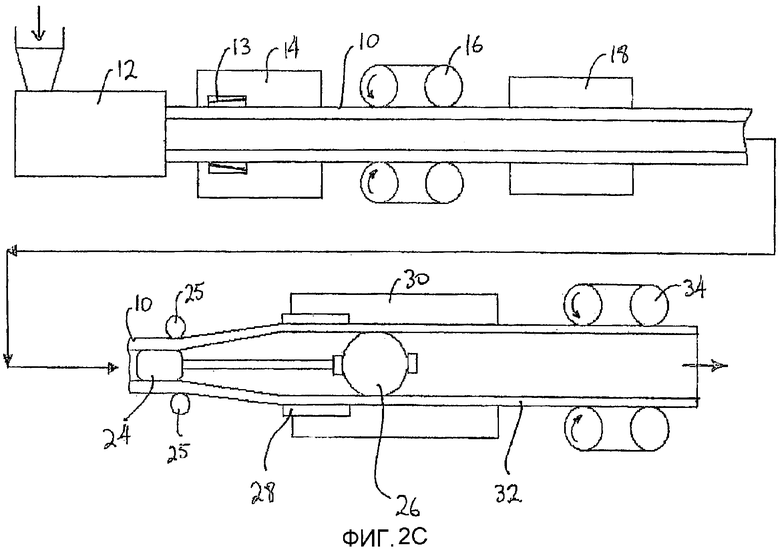

фиг.2С представляет собой схематическое изображение третьей и последней начальной стадии при работе технологической линии; и

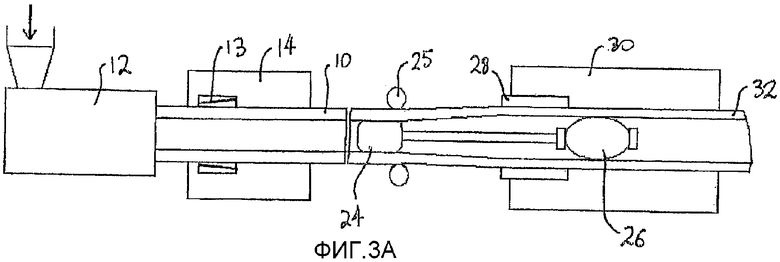

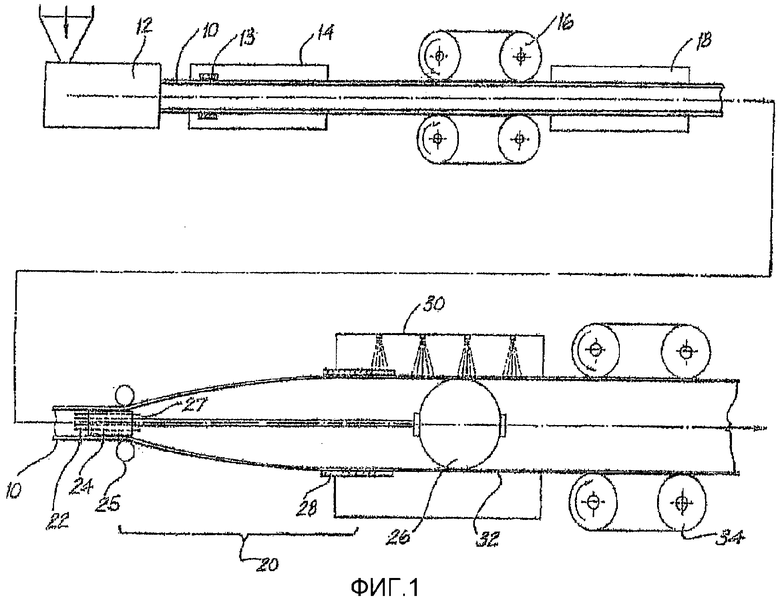

фиг.3А и 3В представляют собой схематические изображения, иллюстрирующие регулировку технологической линии по фиг.1 для изменения диаметра или толщины стенки изготавливаемой ориентированной трубы.

На фигурах схематически изображена технологическая линия для непрерывного изготовления (то есть в неавтономном режиме) - в отличие от серийного изготовления (то есть в автономном режиме) - толстостенной ориентированной пластмассовой трубы, на которой труба подвергается операциям изготовления экструзией, создания необходимого температурного режима, расширения в диаметральном направлении и охлаждения, когда она перемещается вперед вдоль технологической линии.

Как показано на фиг.1, изготовление пластмассовой трубы 10 осуществляют непрерывно посредством экструдера 12, при этом трубу 10 изготавливают с диаметром и толщиной стенок, получаемыми экструзией. Затем с помощью калибровочного устройства с регулируемым диаметром, такого как калибровочная гильза 13 с регулируемым диаметром, получают экструдированную трубу с заданным исходным диаметром в резервуаре 14 для первичного охлаждения распылением. При работе устройства по изобретению данный установленный диаметр определяет диаметр экструдированной трубы во время первичного охлаждения, который становится отправной точкой для определения растяжения в окружном направлении, которому должна подвергнуться труба.

Трубу 10 отводят из экструдера посредством первого тягового устройства 16 для отвода трубы из экструдера.

Затем труба 10 поступает в зону 18, в которой создается необходимый температурный режим и в которой трубу вводят в контакт с теплоносителем, таким как вода, для достижения требуемого профиля температур на стенке трубы, при котором последующее расширение трубы в диаметральном направлении вызывает ориентацию молекул полимера главным образом в окружном направлении. Затем труба поступает в зону 20 расширения между парой пробок 24 и 26, удерживаемых внутри трубы посредством рабочей трубы 22, соединенной в обратном направлении через головку экструдера с упорным ограничителем (непоказанным).

Первая пробка 24 - пробка, расположенная ближе относительно направления перемещения трубы 10, - выполнена с такими размерами, чтобы обеспечить возможность установки ее по плотной посадке внутри нерасширенной трубы 10. Ряд регулирующих роликов 25, окружающих окружную периферию трубы, обеспечивают плотный поджим трубы к пробке 24 так, что создается достаточное уплотнение для поддержания давления в зоне расширения.

Если требуется, регулирующие ролики 25 могут быть приведены в действие для задания скорости, с которой труба подается в зону расширения.

Расположенная дальше по ходу пробка 26 является надувной, так что ее диаметр может быть изменен для перевода ее из нерасширенного состояния в расширенное состояние для начала процесса, как будет описано ниже со ссылкой на фиг.2А-2С. Степень надувания можно регулировать для регулирования диаметра расширенной трубы, как будет описано ниже со ссылкой на фиг.3А и 3В.

При выполнении процесса в установившемся режиме пробка 26 надута в достаточной степени для поддержания давления в зоне расширения, при этом одновременно создается возможность прохода некоторого количества текучей среды для расширения мимо пробки и смазывания пробки внутри перемещающейся трубы. Рабочая труба 22 имеет две внутренние трубы, которые могут представлять собой концентрические трубы, одна из которых продолжается в направлении вперед для транспортирования текучей среды для надувания, например, воздуха, к расположенной дальше по ходу пробке 26, а другая обеспечивает подачу текучей среды для расширения, предпочтительно горячей воды, к расположенной ближе по ходу пробке, при этом последняя текучая среда затем поступает в зону расширения через выходные каналы 27.

Между двумя пробками пластмассовая труба 10 подвергается расширению в радиальном направлении благодаря внутреннему давлению, без внешнего ограничителя. По направлению к расположенному дальше по ходу концу зоны расширения предусмотрена калибровочная гильза 28 или другое калибровочное устройство и резервуар 30 для охлаждения распылением, предназначенный для фиксации конечного наружного диаметра расширенной трубы 32. За данными устройствами следуют конечное тяговое устройство 34 для отвода трубы из экструдера, которое настроено на работу с большей скоростью по сравнению с первым устройством 16 для отвода трубы из экструдера, и оборудование для резки (непоказанное).

Средняя степень вытяжки трубы в аксиальном направлении на всей технологической линии определяется соотношениями скоростей первого и конечного тяговых устройств для отвода трубы из экструдера. Некоторая степень вытяжки в аксиальном направлении может быть придана как в самой зоне расширения, так и в зоне предварительного расширения между первым устройством 16 для отвода трубы из экструдера и приведенными в действие роликами 25. По существу отсутствует придание какой-либо степени вытяжки в аксиальном направлении за зоной расширения, поскольку труба охлаждена. Таким образом, в любой момент времени сумма степеней вытяжки в аксиальном направлении, придаваемых в зонах расширения и предварительного расширения, будет равна соотношениям скоростей отвода из экструдера, определяемых первым и конечным тяговыми устройствами, и, следовательно, будет постоянной.

Среднюю толщину стенки конечной ориентированной трубы можно регулировать посредством регулирования скорости конечного тягового устройства 34 для отвода трубы из экструдера.

Средняя степень растяжения в окружном направлении, придаваемая трубе, определяется отношением диаметра конечной ориентированной трубы 32, соответствующему середине стенки, к диаметру нерасширенной трубы 10, соответствующего середине стенки. Авторы изобретения обнаружили, что данная отправная точка не является диаметром, соответствующим середине стенки, при начальной экструзии, как полагали ранее в данной области техники, но представляет собой диаметр при начальной калибровке, и что посредством регулирования калибруемого диаметра экструдированной трубы перед первичным охлаждением 14 можно регулировать степень растяжения конечного изделия в окружном направлении.

Сами по себе известны регулируемые калибровочные устройства такого типа, которые пригодны для использования в экструзионных линиях для регулирования конечного диаметра при изготовлении неориентированной пластмассовой трубы и, как правило, способны обеспечить варьирование калибруемого диаметра трубы в пределах до нескольких процентов в зависимости от материала трубы. Регулируемые калибровочные устройства описаны в Европейском патенте ЕР 1048434 и в документе WO 96/36475. Первое упомянутое устройство промышленно изготавливается и поставляется на рынок компанией ConPro GmbH, Германия. Вообще говоря, данные регулируемые калибровочные устройства ограничены небольшим диапазоном регулирования, пригодным для компенсации износа и усадки. Большие изменения, какие соответствовали бы изменениям размера, невозможны без возникновения неприемлемой деформации наружной окружной периферии. Однако регулируемые калибровочные устройства с большим варьированием диаметра можно использовать для процесса ориентации по настоящему изобретению, даже при некотором короблении, когда исходно калиброванная труба будет подвергаться расширению и калибровке до ее конечного диаметра в расширенном состоянии.

Дополнительные преимущества изобретения при выполнении способа очевидны из фиг.2А-2С, которые схематически иллюстрируют предпочтительную последовательность начальных стадий для технологической линии по фиг.1.

На фиг.2А показана первая операция при начале работы технологической линии, на которой инициируют работу головки экструдера, но не выполняется никакого расширения в диаметральном направлении. На данной операции расположенная дальше по ходу пробка 26 сдута до ее минимального диаметра. Калибровочное устройство 13 с регулируемым диаметром отрегулировано для получения установленного диаметра трубы, достаточно большого для того, чтобы труба легко проходила вокруг пробки, расположенной ближе по ходу, и сдутой пробки, расположенной дальше по ходу. Регулирующие ролики 25 смещены наружу из их рабочих положений для создания зазора для прохода калиброванной экструдированной трубы большего диаметра мимо пробки 24, расположенной ближе по ходу. Как только передний конец трубы пройдет через зону расширения, расположенное дальше по ходу устройство 34 для отвода трубы из экструдера может быть включено для того, чтобы способствовать вытягиванию трубы вдоль технологической линии.

На фиг.2В показана следующая операция начальной процедуры стадии процесса, на которой диаметр калибровочного устройства 13 с регулируемым диаметром уменьшают до рабочего диаметра, что заставляет экструдированную трубу входить в контакт с расположенной ближе по ходу пробкой при проходе трубы. Регулирующие ролики 25 перемещаются в их рабочие положения, что вызывает поджим трубы для поддержания уплотнения относительно пробки 24, расположенной ближе по ходу, как описано выше со ссылкой на фиг.1.

Затем пробку 26, расположенную дальше по ходу, постепенно надувают до ее рабочего давления и диаметра (фиг.2С).

Посредством использования калибровочного устройства с регулируемым диаметром таким образом на начальной стадии работы технологической линии передний конец экструдированной и калиброванной трубы может подаваться вокруг пробок 24 и 26 зоны расширения при незначительном фрикционном контакте или без фрикционного контакта до тех пор, пока не станет возможным взаимодействие устройства 34, расположенного дальше по ходу и предназначенного для отвода трубы из экструдера, с трубой для содействия процессу отвода. Данная начальная процедура также позволяет уменьшить риск износа или повреждения пробки, расположенной дальше по ходу, которые могут иметь место во время запуска.

На фиг.3А и 3В проиллюстрировано использование изобретения для обеспечения варьирования наружного диаметра и/или толщины стенки получающейся в результате ориентированной трубы в процессе работы технологической линии.

На фиг.3А схематически показана работа технологической линии для получения ориентированной трубы с первым наружным диаметром и толщиной стенки.

Степень растяжения расширенной трубы в окружном направлении представляет собой отношение длины окружности, соответствующей середине стенки трубы в калибровочном устройстве 13 с регулируемым диаметром, к длине окружности, соответствующей середине стенки конечной трубы после расширения, и, как рассмотрено выше, по существу равна отношению соответствующих диаметров окружностей, соответствующих середине стенки.

На фиг.3В показана технологическая линия, налаженная для изготовления трубы большего диаметра без изменения степени растяжения в окружном направлении. Изменение диаметра, показанное на фиг.3А и 3В, преувеличено для наглядности.

Изменение диаметра может быть достигнуто без изменения диаметра, получаемого экструзией, за счет регулирования диаметра калибровочного устройства 13 с регулируемым диаметром соответственно увеличению диаметра при расширении. Таким образом, для стандартной степени растяжения в окружном направлении, составляющей 2:1, увеличение конечного диаметра трубы на 10 мм потребует увеличения установленного диаметра, задаваемого калибровочным устройством 13 с регулируемым диаметром, приблизительно на 5 мм.

Для изменения конечного диаметра трубы конечная калибровочная гильза 28 может быть заменена калибровочной гильзой другого диаметра во время выполнения процесса. Аналогичным образом, пробки, расположенные ближе по ходу и дальше по ходу, могут быть заменены пробками другого диаметра в случае необходимости. Если требуется, труба может быть отрезана перед зоной 20 расширения по ходу ее перемещения для обеспечения возможности удаления и замены компонентов так, что при этом отсутствует необходимость отключения экструдера. Скорости устройств 16, 34, предназначенных для отвода трубы из экструдера и расположенных ближе и дальше по ходу, регулируют в зависимости от скорости экструзии для регулирования толщины стенки конечного изделия. Таким образом, изобретение обеспечивает возможность выполнения регулирования диаметра в то время, когда продолжается работа технологической линии, только при кратком перерыве в производстве во время перехода к другому диаметру, посредством варьирования диаметра калибровочного устройства с регулируемым диаметром, вместо перерыва в работе, составляющего несколько часов и связанного с остановом экструдера.

В непроиллюстрированной разновидности варианта по фиг.3А и 3В процесс также можно регулировать "на ходу" для осуществления изменения класса (толщины стенки) получаемой ориентированной трубы, в то время как конечный наружный диаметр и степень растяжения в окружном направлении остаются неизменными. В данном варианте осуществления изменение толщины стенки приведет к изменению диаметра, соответствующего середине стенки расширенной трубы, даже несмотря на то, что наружный диаметр не изменяется. Для компенсации данного изменения диаметр калибровочного устройства 13 с регулируемым диаметром регулируют так, чтобы сохранить соотношение диаметра, соответствующего середине стенки трубы в калибровочном устройстве 13 с регулируемым диаметром, и конечного диаметра, соответствующего середине стенки.

Например, увеличение толщины стенки готовой трубы на 4 мм приводит к уменьшению диаметра, соответствующего середине стенки, на 4 мм. Для сохранения степени растяжения в окружном направлении, составляющей 2:1, калибровочное устройство 13 с регулируемым диаметром регулируют так, чтобы уменьшить установленный диаметр нерасширенной трубы на 2 мм. Уплотнение между трубой установленного диаметра и уплотнениями на наружной поверхности пробки 24 для расширения, расположенной ближе по ходу, сохраняется, несмотря на получающуюся в результате регулировку внутреннего диаметра трубы, поступающей в зону расширения, поскольку диаметр экструдированной трубы уменьшается до зоны расширения по ходу трубы за счет вытяжки и увеличивается за счет растяжения вокруг пробки 24. Кроме того, регулирующие ролики 25 обеспечивают надвигание экструдированной трубы на пробку.

Следует оценить то, что несмотря на то, что варианты осуществления изобретения описаны со ссылкой на технологическую линию, в которой используется средство расширения в виде надувной пробки, преимущества изобретения также проявляются в случае сплошной оправки (постоянного или переменного диаметра) или другого средства для обеспечения расширения в диаметральном направлении, и настоящее изобретение также применимо для таких способов.

В данном описании термин "содержащий" следует понимать в его "общем" смысле, то есть в смысле "включающий в себя", и, таким образом, он не ограничен его "частным" смыслом, то есть значением "состоящий только из". Соответствующее значение должно быть придано соответствующим словам "содержать", "содержал" и "содержит" там, где они появляются.

Несмотря на то, что были описаны отдельные варианты осуществления данного изобретения, для специалистов в данной области техники будет очевидно, что настоящее изобретение может быть реализовано в других определенных вариантах, не отходя от его существенных признаков. Таким образом, представленные варианты осуществления и примеры следует рассматривать во всех отношениях как иллюстративные, а не ограничивающие, при этом объем изобретения определяется приложенной формулой изобретения, а не вышеприведенным описанием, и, следовательно, предусмотрено, что все изменения, которые находятся в пределах значения и диапазона эквивалентности пунктов формулы изобретения, охватываются формулой изобретения. Кроме того, следует понимать, что любая приведенная здесь ссылка на известный предшествующий уровень техники, если не появляется противоположное указание, не является признанием того, что такой предшествующий уровень техники широко известен специалистам в той области техники, к которой относится изобретение.

Изобретение относится к способам и устройству для изготовления ориентированных пластмассовых труб и касается непрерывного способа изготовления ориентированной пластмассовой трубы, имеющего операции изготовления трубы экструзией с исходным диаметром, полученным экструзией, создания необходимого температурного режима, расширения в диаметральном направлении и охлаждения. Также имеется регулирование степени растяжения в окружном направлении посредством операции регулирования диаметра экструдированной трубы до установленного диаметра посредством калибровочного устройства с регулируемым диаметром, выполняемой между указанными операциями изготовления экструзией и создания необходимого температурного режима. Также раскрыта технологическая линия для осуществления способа по изобретению. Дополнительные варианты осуществления изобретения включают в себя регулирование толщины стенки экструдированной трубы и компенсационную регулировку установленного диаметра для осуществления изменения конечной толщины стенки при неизменной степени растяжения, способ изменения конечного диаметра изделия и начальную стадию процесса. Техническим результатом является разработка нового способа и устройства для управления и регулирования процесса изготовления ориентированных труб и свойств полученной ориентированной трубы. 6 н. и 12 з.п. ф-лы, 6 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗОВ | 2022 |

|

RU2806957C2 |

| US 5942171 A, 29.08.1999 | |||

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ ОРИЕНТИРОВАННОГО ПЛАСТИКА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2167058C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХОСНО ОРИЕНТИРОВАННОГО ТРУБОПРОВОДА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1995 |

|

RU2142362C1 |

Авторы

Даты

2008-04-10—Публикация

2004-04-08—Подача