(54) СПОСОБ ПОЛУЧЕНИЯ УТОЛЩЕНИЙ НА ТРУБАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для местного формования термопластичной трубы | 1973 |

|

SU559630A3 |

| Способ формовки раструба на термодеформируемой трубе и оправка для его осуществления | 1976 |

|

SU655288A3 |

| СПОСОБ ОБРАЗОВАНИЯ РАСТРУБА НА ТРУБЕ | 1996 |

|

RU2177878C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ РАЗДАЧЕЙ НА КОНУСООБРАЗНОМ СЕРДЕЧНИКЕ | 2020 |

|

RU2737108C1 |

| Способ получения утолщений на трубопроводах | 1982 |

|

SU1021508A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291753C1 |

| Способ изготовления труб с муфтовым утолщением из термопластов | 1962 |

|

SU576904A3 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| Способ изготовления крупногабаритныхбЕСшОВНыХ ТРуб | 1979 |

|

SU804046A1 |

I

Изобретение относится к технологаи получения утолщений на трубах.

Известен способ 1 получения утолщений на трубах, включающий операции раздачи трубы оправкой для образования раструба и осадки трубы в торец.

Основной недостаток известного способа низкое качество.

В описьюаемом способе зтот недостаток устранен за счет того, что осадку трубы в торец производят перед раздачей трубы посредством оправки и начинают процесс осадки трубы на определенном расстоянии от конца трубы, при этом перед осадкой концевую часть трубы нагревают до температуры, превыщающей температуру деформации материала трубы, а после осадки наружную и внутреннюю поверхности утолщенной части трубы охлаждают до температуры на 10°С ниже температуры утолщенной части трубы.

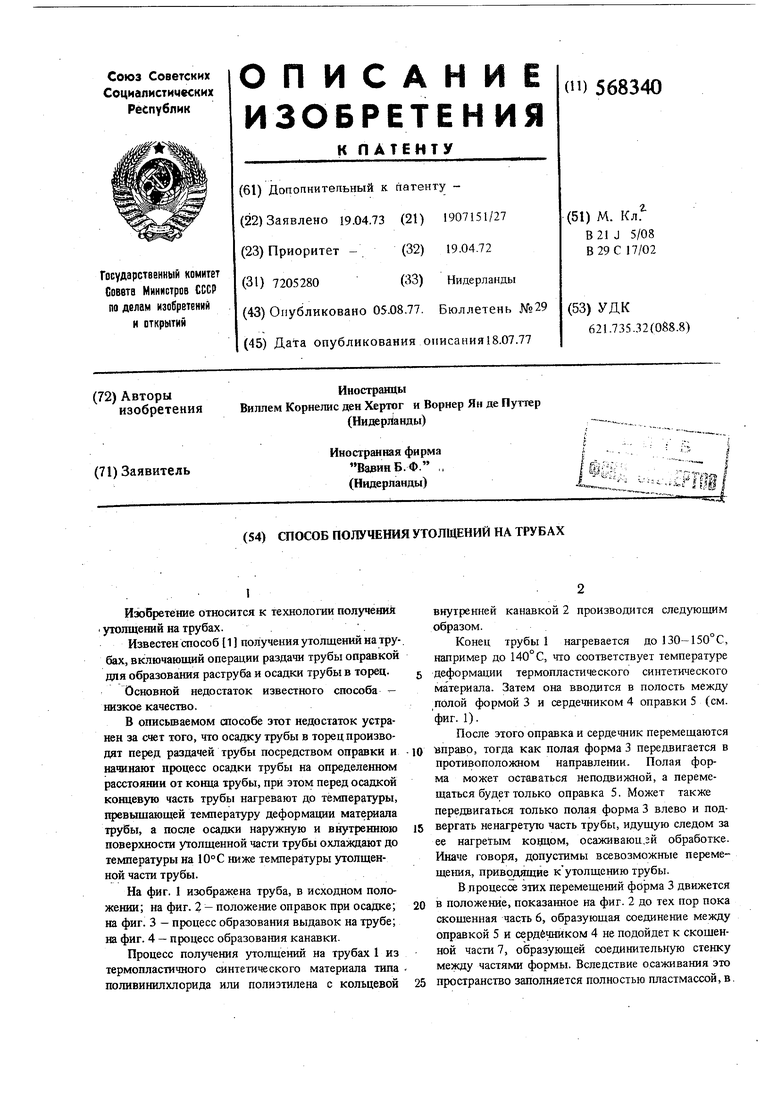

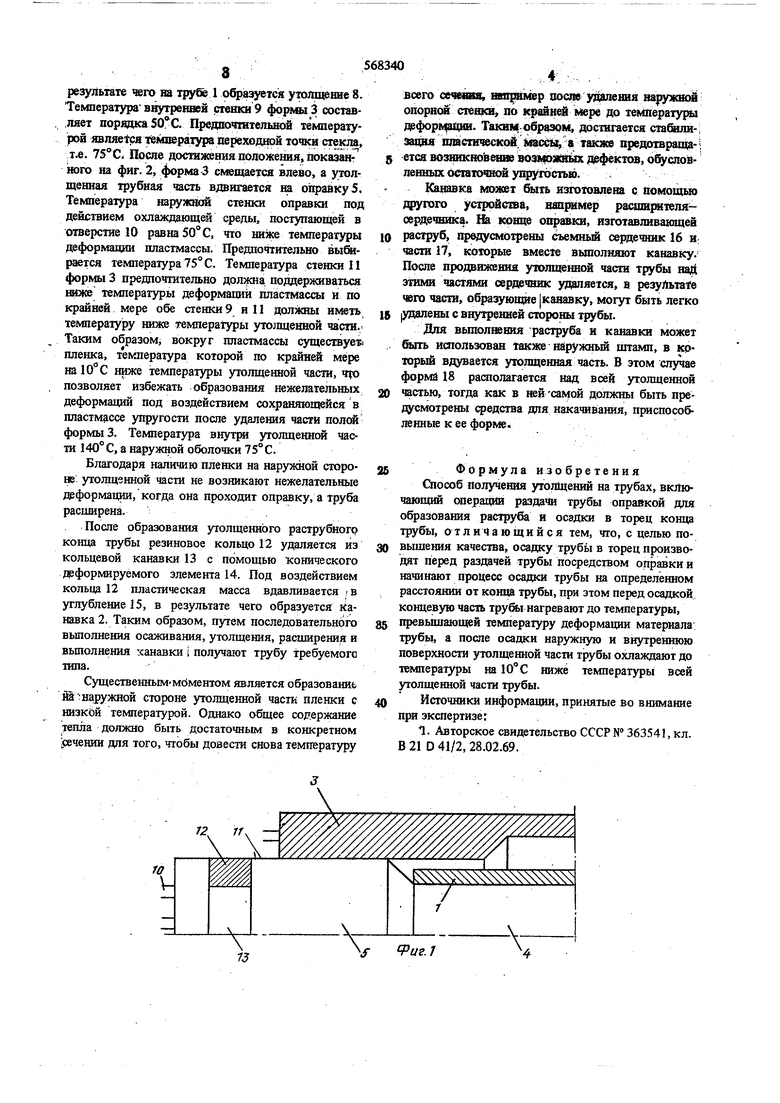

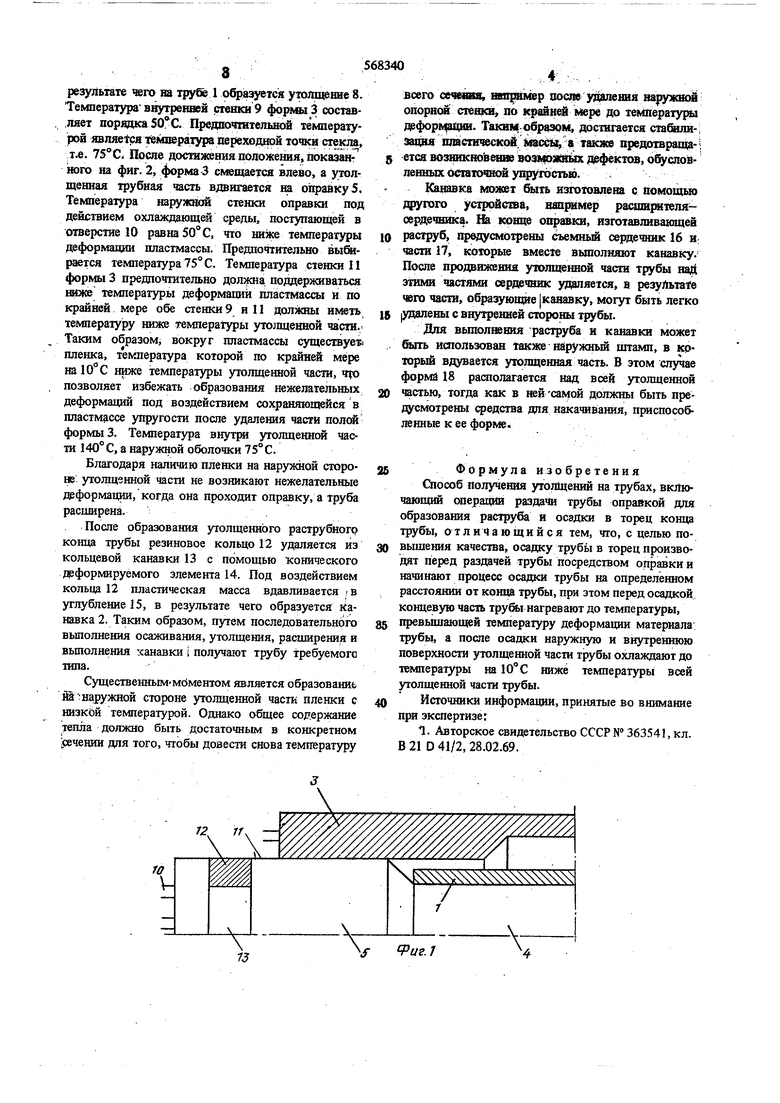

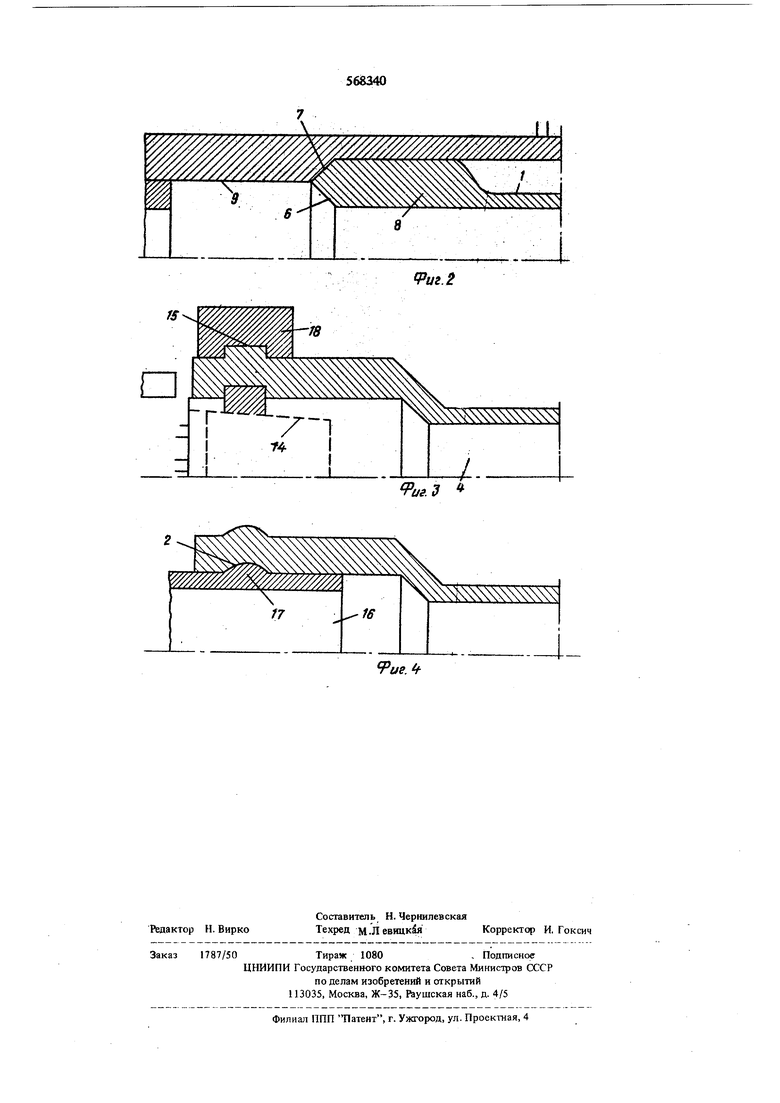

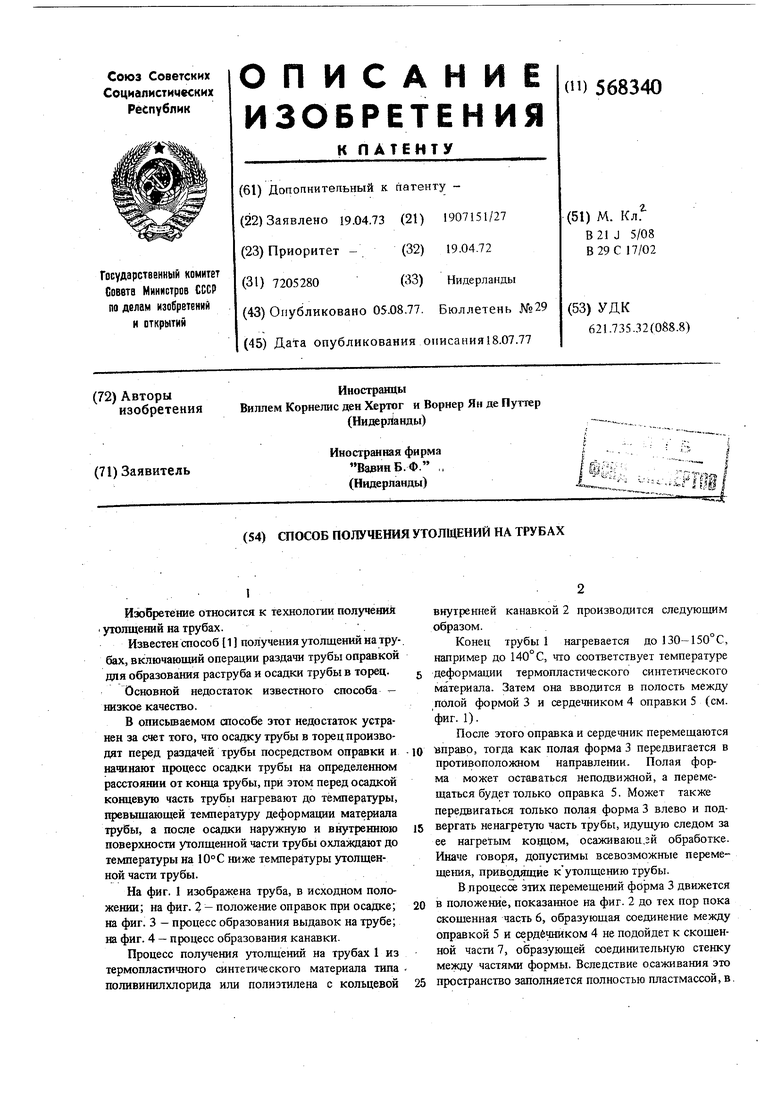

На фиг. 1 изображена труба, в исходном положении; на фиг. 2 - положение оправок при осадке; на фиг. 3 - процесс образования выдавок на трубе; на фиг. 4 - процесс образования канавки.

Процесс получения утолщений на трубах 1 из термопластичного синтетического материала типа поливинилхлорида или полиэтилена с кольцевой

внутренней канавкой 2 производится следующим образом.

Конец трубы 1 нагревается до 130-150° С, например до 140°С, что соответствует температуре деформации термопластического синтетического материала. Затем она вводится в полость между полой формой 3 и сердечником 4 оправки 5 (см. фиг. 1).

После этого оправка и сердечник перемещаются вправо, тогда как полая форма 3 передвигается в противоположном направлении. Полая форма может оставаться неподвижной, а перемещаться будет только оправка 5. Может также передвигаться только полая форма 3 влево и подвергать ненагретую часть трубы, идущую следом за ее нагретым ковдом, осаживаюи.гй обработке. Иначе говоря, допустимы всевозможные перемещения, приводящие кутолщению трубы.

В процессе этих перемещений форма 3 движется в положение, показанное на фиг. 2 до тех пор пока скошенная часть 6, образующая соединение между оправкой 5 и сердечником 4 не подойдет к скошенной части 7, образующей соединительную стенку мезкду частями формы. Вследствие осаживания это пространство заполняется полностью пластмассой, в.

результате чего на трубе 1 ofiipa Tcis утсшцеше 8. Температура В1гуггре1шея (ггенки 9 форшл 3 состав.ляет порядка 50°С. Предпочтительной температурой являете темперачфа переходной точки стекла, т,е. 75С После достижения положения, покаэанГ того на фиг. 2, форма 3 смешается влево, а утолщенная трубная часть вдвигается ш опрайку5. Температура наружной стенки оправки под действием охлаждающей среды, поступающей в отверстие Ш равна 50 С, что ниже температуры деформации пластмассы. Предпочтительно вь1&1рается температура 75° С. Температура стенки 11 формы 3 предпочтительно должна поддерживаться шоке температуры деформаций пластмассы и по крайней мере обе стенки 9 и 11 должны иметь температуру ниже температуры уто;пценной части.; Таким образом, вокруг пластмассы существует: пленка, температура которой по крайней мере на 10 С ниже температуры утолщенной часта, що позволяет избежать образования нежелательных деформаций под воздействием сохраняющейся в пластмассе упругости после удаления части полет формы 3. Температура внут1Ж утолщенной части 140 С, а наружной оболочки 7 5° С.

Благодаря наличию пленки на наружной стороне )гголщенной частя не возникают нежелательные деформации, когда она проходит оправку, а труба расширена.

После образования утолщенного раструбного конца трубы резиновое кольцо 12 удаляется из кольцевой канавки 13 с помощью конического деформируемого элемента 14. Под воздействием кольца 12 пластическая масса вдавливается i в углубление 15, в результате чего образуется Канавка 2. Таким образом, путем последовательного вьшолнения осаживания, утолщения, расцшрения и вьшолнения ханавки i попучяют: трубу требуемого пша.

Существенным-моментом является образование М наружной стороне утолщенной части пленки с низкЬй температурой. Однако общее содержание тепла должно быть достаточным в конкретном эечешш для того, чтобы довести снова температуру

72 ГГ

всего обчаак, ввори мер ооспеу7 ения наружной опорнсш стенкв, по крайж мере до температу1Ш деформации. Таким.образом, достигается стабили-i зацвя Ш1астической mciai -8 также предотвраща- ется возникновение зюзможяйх «ефектов, обусловленных остаточной упругостью.

Канавка может выть изготовлена с помощью другого устройства, например ра шшрктелясердечншса. Ш конце оправки, изготавливающей

раструб, првдусм01рены сьемный сердечник 16 и. части 17, которые вместе выполняют канавку. После продвижешш утолщенной части трубы наД этими частями сердечник удаляется, в резуйьта1е чего части, канавку, могут быть легко

рдалены с внутренней стороны трубы.

Для вьшолвения раструба и канавки может &ггь использован также наружный пггамп, в который вдувается утолщенная часть. В этом случае форма 18 раоюлагается над всей згголщенной

частью, тогда как в ней -самой должны быть предусмотрены яредства для накачивания, приспособленные к ее форме.

Формула изобретения

Способ получения уто йдеш1Й на трубах, вкЛю шощий отерации раздачи трубы оправкой для образования раструба и осадки в торец конца трубы, отличающийся тем, что, с целью повыщения качества, осадку трубы в торец производят перед раздачей трубы посредством оправки и начинают процесс осадки трубы на определенном расстоянии от конца трубы, при этом перед осадкой концевую часть трубы нагревают до температуры,

превьппающей температуру деформации материала трубы, а после осадки наружную и внутреннюю поверхности утолщенной части трубы охлаждают до температуры на 10 С ниже температуры всей утолщенной части трубы.

Источники информации, принятые во внимание при экспертизе:

S Риг. 1

иг.д

Авторы

Даты

1977-08-05—Публикация

1973-04-19—Подача