Изобретение относится к калибровочному цилиндру для контроля наружного диаметра пластмассовых труб, производимых непрерывным процессом формования, таким как экструзия, или процессом расширения, который, как правило, описывается в Международной заявке на патент N WO 90/02644, в котором труба, по крайней мере, на участке калибровочного цилиндра находится под избыточным внутренним давлением. Изобретение относится также к способу контроля диаметра с использованием калибровочного цилиндра.

Создаются калибровочные цилиндры для контроля диметра трубы с каналами, которые обеспечивают возможность введения смазочной воды между цилиндром и перемещающейся трубой, например, как это достигается при использовании спирального канала, расположенного рядом с цилиндром, как описано в PCT/F 190/00214 и EP 0385285 A2. В случае, когда внутренняя часть трубы не находится под давлением, калибровочные цилиндры также могут иметь отверстия для создания вакуума на наружной стороне трубы.

Наиболее близким к заявленному изобретению является калибровочный цилиндр для контроля наружного диаметра пластмассовой трубы с внутренним давлением, описанный в GB 1154259 от 04.06.1969, который имеет входное и выходное отверстия относительно перемещения трубы через калибровочный цилиндр, включая, по меньшей мере, две части калибровочного цилиндра, находящиеся под давлением, которые имеют средство для подачи жидкости под давлением по существу по окружности трубы для образования слоя смазочной жидкости между внутренней поверхностью калибровочного цилиндра и трубой.

Задача, на которую направлено изобретение, заключается в создании калибровочного цилиндра для эффективного контроля наружного диаметра пластмассовой трубы с внутренним давлением, производимой непрерывным процессом формования, таким как экструзия, или процессом расширения.

Данная задача решается за счет того, что калибровочный цилиндр для контроля наружного диаметра пластмассовой трубы с внутренним давлением, перемещающийся через калибровочный цилиндр, имеет входное и выходное отверстия относительно перемещения трубы, по меньшей мере, две части калибровочного цилиндра, находящиеся под давлением, которые имеют средство для подачи жидкости под давлением по существу по окружности трубы для образования слоя смазочной жидкости между внутренней поверхностью калибровочного цилиндра и трубой. Согласно изобретению части калибровочного цилиндра, находящиеся под давлением, аксиально разделены и изолированы друг от друга дренажной зоной. При этом каждая часть калибровочного цилиндра, находящаяся под давлением, содержит внутренний элемент калибровочного цилиндра, имеющий ряд коаксиальных колец, расположенных торец к торцу, и каждый имеющий ряд отверстий для подачи, простирающихся через него, и кольцевой коллектор для жидкости, радиально окружающий элемент калибровочного цилиндра, принимающий жидкость от средства для подачи жидкости и сообщающийся с данными отверстиями для подачи, причем отверстия для подачи образованы между торцевыми поверхностями соседних колец и образованы канавками в одной или нескольких торцевых поверхностях, причем канавки выполнены сообщающимися со средством для подачи жидкости и простираются к внутренней поверхности калибровочного цилиндра.

В одном из предпочтительных вариантов канавки простираются по существу радиально по торцевой поверхности.

В другом варианте отверстия для подачи вызывают существенно высокий перепад давления между коллектором и слоем смазочной жидкости, так что 50% изменение давления слоя смазочной жидкости вызывает менее чем 20% изменение в скорости подачи жидкости через данное отверстие. При этом давление в коллекторе превышает внутреннее давление в трубе, предпочтительно, превышает на 150% внутреннее давление в данной трубе.

Калибровочный цилиндр включает в себя входную часть, которая выступает радиально внутрь внутренней поверхности калибровочного цилиндра и содержит средство для подачи жидкости за выступающую внутрь входную часть. При этом средство для подачи включает в себя прорезь по окружности, расположенную за входной частью.

Также калибровочный цилиндр содержит винтовое соединение между входной частью и коллектором для регулирования площади прорези.

Ниже приводится описание предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, в которых:

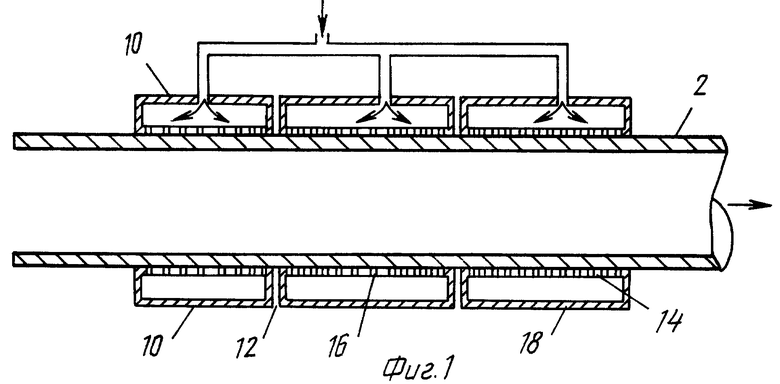

фиг. 1 - схематическое продольное поперечное сечение первого варианта осуществления изобретения;

фиг. 2 - аналогичный вид второго варианта осуществления изобретения;

фиг. 3 - вертикальная проекция модульного калибровочного цилиндра, частично в поперечном сечении;

фиг. 4 - вид с торца сегмента, показанного на фиг. 4;

фиг. 5 - деталь канавки, выполненной в торце сегмента;

фиг. 6 - частичный вид с торца альтернативного калибровочного цилиндра;

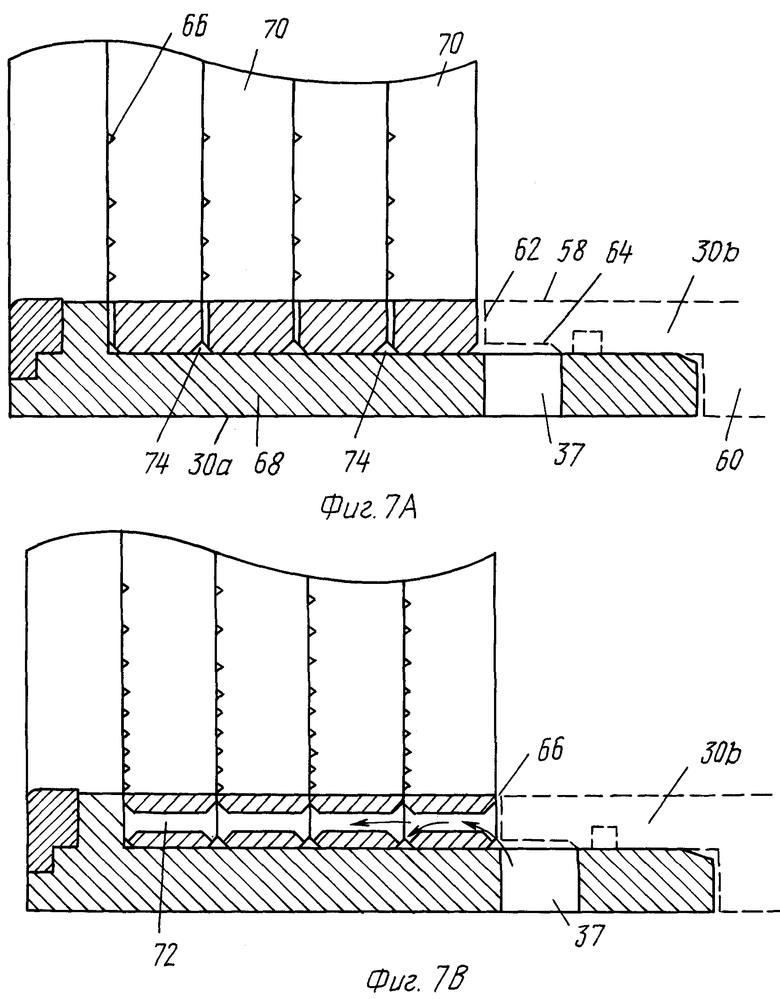

фиг. 7A и 7B - часть аксиальных поперечных сечений соответственно по линиям 7A-7A и 7B-7B на фиг. 6;

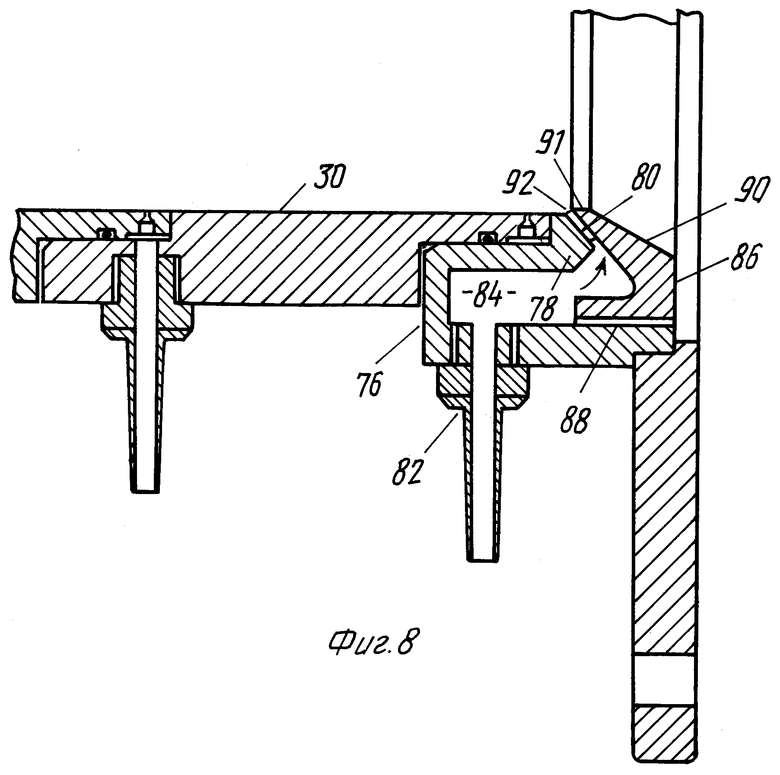

фиг. 8 - часть аксиального поперечного сечения входного устройства для калибровочной гильзы;

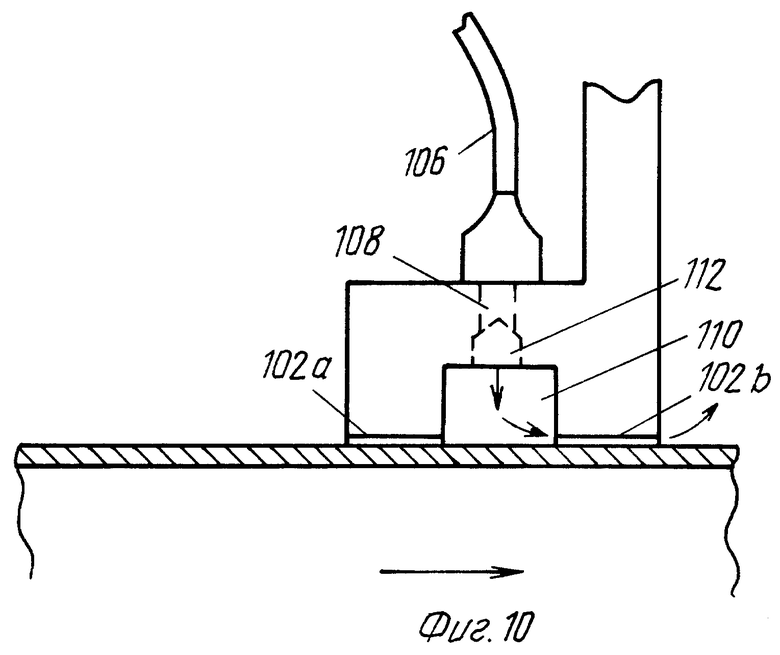

фиг. 9 и 10 - аксиальные виды дополнительного варианта осуществления изобретения.

На фиг. 1 показана экструдированная труба, формируемая приблизительно до требуемого наружного диаметра, но требующая калибрования для обеспечения соответствия требуемым техническим характеристикам. В то время как материал трубы является достаточно пластичным для формирования, труба приближается к калибровочному устройству для точного контроля конечного наружного диаметра. В контексте настоящего изобретения экструдированная труба находится под избыточным внутренним давлением, в результате чего труба прижимается к цилиндрической внутренней поверхности калибровочного устройства. Охлаждение применяется внутри трубы и вниз по потоку от калибровочного устройства для фиксации конечного диаметра.

Показанный калибровочный цилиндр состоит из нескольких частей калибровочного цилиндра, находящихся под давлением, которые чередуются с дренажными зонами 12. В устройстве, показанном на фиг. 1, каждая дренажная зона может представлять собой небольшой промежуток между соседними частями 10 калибровочного цилиндра, которые находятся под давлением, что обеспечивает достаточную площадь для слива воды, вливаемой в предыдущую часть, которая находится под давлением, и изолирующими смежными частями, находящимися под давлением, и имеющими недостаточную безопорную длину для обеспечения существенного сползания трубы.

Каждая часть 10, находящаяся под давлением, формируется как заключенная в кожух труба, внутренняя труба 14, имеет большое количество перфорированных выходных отверстий 16. Холодная вода из источника 17 высокого давления вводится под давлением в кольцеобразный разветвленный трубопровод между внутренней 14 и наружной трубами и вводится через отверстия 16 для образования тонкого слоя воды, которая служит смазкой при движении трубы по внутренней поверхности калибровочного цилиндра и охлаждает наружную часть трубы для фиксации конечного диаметра трубы.

Калибровочный цилиндр приспособлен для случая, когда труба, поступающая в него, больше диаметра экструдера для того, чтобы придать молекулам полимера ориентацию по окружности. В устройствах, описанных в Международной заявке на патент N 90/02644 и PCT/AU94/00784, труба расширяется посредством внутреннего давления жидкости, сдерживаемой накачиваемой пробкой. Калибровочный цилиндр в соответствии с изобретением может быть расположен на нижнем пределе расширения трубы для того, чтобы обеспечить возможность контроля конечного диаметра расширенной трубы.

Разделение частей 10, находящихся под давлением, дренажными зонами 12 дает возможность воде, поданной из части, расположенной в начале потока и находящейся под давлением, вытекать, предотвращая скопление воды между трубой и внутренней поверхностью цилиндра, что может привести к изменениям диаметра получаемой трубы.

Дренажные зоны обеспечивают возможность изоляции зон давления и ограничивают или устраняют передачу давления между ними. Однако, если это не осуществляется, то может возникнуть колебательная система, в результате взаимодействия между аксиально движущимися деформациями на трубе и полем давления внутри подаваемой жидкости. Изоляция зон давления дает возможность установить и поддерживать профиль давления на заданном профиле без перекрестного действия или взаимного влияния между зонами.

Давление слоя жидкости между внутренней поверхностью гильзы и трубой в основном равно внутреннему давлению в трубе за вычетом составляющей эластичного и вязкого сопротивления стенки трубы.

На практике толщина стенки экструдируемой трубы обычно изменяется в пределах ± 10%, что вызывает изменения аналогичной величины в эластичном и вязком сопротивлении по отношению к внутреннему давлению. Так как стенка трубы подвергается воздействию большой силы, как правило, 60-90% внутреннего давления, и таким образом, давление смазочного слоя составляет всего лишь 10-40%, 10% изменение в сопротивлении вызывает приблизительно ± 50% изменение в давлении смазочного слоя.

Калибровочное устройство предпочтительно включает в себя средство для стабилизации скорости потока подаваемой жидкости, которое уменьшает изменения ее скорости, вызываемые изменениями давления смазочного слоя. Средство для стабилизации объемной скорости потока жидкости вызывает 50% изменение в давлении смазочного слоя, что приводит к менее чем 20% (предпочтительно, к менее чем 10%) изменению в скорости подачи жидкости.

В одном из вариантов средство для стабилизации скорости потока может регулировать подачу жидкости к отверстиям 16 для подачи, например, включающее в себя устройство 28 (см. фиг. 2) для регулирования потока, помещенное в трубопроводах для подачи жидкости в каждую часть 10, находящуюся под давлением. Устройство 28 для регулирования потока может иметь конструкцию с большим падением давления, как, например, отверстие, имеющее значительное избыточное давление со стороны выпуска с тем, чтобы нормальные изменения давления со стороны выпуска оказывали незначительное воздействие на скорость потока, проходящего через устройство. Например, падение давления, вызываемое устройством, должно быть больше, чем давление смазочного слоя.

Для обеспечения достаточной стабильности скорости потока давление, создаваемое источником жидкости, предпочтительно составляет не менее 100% и более желательно, по меньшей мере, 150% максимального внутреннего давления, по крайней мере, в части, находящейся под давлением, которая является смежной входной части калибровочного цилиндра. В данной точке стенка трубы находится в пластичном состоянии и эластичное сопротивление по отношению к внутреннему давлению является наименьшим, но по-прежнему противодействует весьма значительной части внутреннего давления, и, таким образом, давление источника жидкости будет значительно больше, чем давление смазочного слоя. По мере движения трубы через калибровочный цилиндр, наружная поверхность трубы охлаждается пленкой жидкости, и толщина наружной затвердевшей части неуклонно увеличивается до тех пор, пока для трубы больше не потребуется диаметральная опора от давления пленки для удерживания ее диаметра под действием внутреннего давления. Таким образом, при необходимости давление подачи может постепенно уменьшаться вдоль калибровочного цилиндра.

В качестве варианта источник высокого давления и отверстие могут быть заменены механическим устройством регулирования потока, которое производит регулирование для поддержания скорости потока на относительно постоянном уровне.

Дренажные зоны могут быть просто промежутком 12 между смежными частями цилиндра, находящимся под давлением, как показано на фиг. 1. Альтернативно, дренажные зоны могут быть частью непрерывного калибровочного цилиндра, как показано на фиг. 2. В данном варианте осуществления изобретения калибровочный цилиндр формируется как труба в кожухе, внутренняя труба имеет ряд отверстий или выполненных в ней круглых прорезей 26.

Участок между внутренней и наружной трубами разделен на несколько участков 20 рядом радиальных стенок 22, при этом каждый участок имеет втулочное соединение 24 или другое средство для соединения подачи жидкости/выпускных труб. Участки 20a, к которым присоединена подача жидкости под давлением, действуют как части, находящиеся под давлением (см. фиг. 1), в то время как участки 20b, к которым присоединены выпускные трубы, действуют как коллекторы и, таким образом, как дренажные зоны.

Данное устройство обеспечивает гибкость при функционировании, так как относительная длина частей, находящихся под давлением, и дренажных зон может изменяться для удовлетворения требованиям технологического процесса путем изменения количества и последовательности участков, присоединенных к подаче жидкости или к выпуску. Например, на фиг. 2 части 10, находящиеся под давлением, имеют длину, состоящую из двух последовательных участков, за которыми следуют дренажные зоны одного участка.

В устройстве, показанном на фиг. 2, отверстия в каждом калибровочном цилиндре являются относительно большими, например, по меньшей мере, 1 мм на 100 мм диаметр трубы, или круговая прорезь 26 для создания минимального падения давления при подаче жидкости и дренаже. По этой причине давление в коллекторе приблизительно равно давлению смазочного слоя. Каждый коллектор, находящийся под давлением, присоединен к источнику 17 жидкости высокого давления через стабилизирующее устройство 28, как было указано выше. Предпочтительно, чтобы каждый коллектор присоединялся к источнику 17 через отдельный стабилизатор 28 потока для того, чтобы колебания в толщине стенки трубы не приводили к подаче избыточного количества воды из одной камеры за счет других камер.

В модификации, показанной на фиг. 2, прорези 26 для подачи или отверстия могут быть разделены на ряд секторов по окружности, и подача жидкости в каждый сектор производится независимо при обеспечении каждого сектора собственным стабилизатором потока. Альтернативно, каждый сектор может иметь отдельную подачу жидкости. Данное устройство может использоваться для регулирования давления при подаче жидкости независимо в каждую часть цилиндра по окружности. Установлено, что эксцентричность в кругообразности и толщине стенки трубы, которая приближается к калибровочному устройству, часто вызывается смещением штифта в головке экструдера, производящего трубу. Такая эксцентричность является закономерной и предсказуемой и, следовательно, поддается компенсации путем независимого регулирования подаваемой жидкости в калибровочном устройстве в секторах по окружности, например, от третьего по восьмой.

Альтернативным способом для достижения стабильности потока является подача жидкости через большое количество небольших отверстий, например, менее 0,5 мм и, более предпочтительно, менее 0,25 мм в гидравлическом диаметре. Для более крупных диаметров труб, например, более 100 мм стабильность потока может быть достигнута при использовании отверстий с гидравлическим диаметром менее 0,5% диаметра трубы. Данные мелкие отверстия ограничивают поток через них, поддерживая перепал высокого давления между подачей жидкости и слоем смазочной жидкости, таким образом, поток через каждое отверстие является в значительной степени независимым и по существу не изменяется, даже если стенка трубы отделена от внутренней поверхности калибровочного цилиндра определенным расстоянием вблизи отверстия, что вызвано локальной деформацией или эксцентричностью в трубе. Таким образом, использование отверстий для подачи с высоким перепадом давления и источника жидкости высокого давления как средства для стабилизации потока имеет преимущество стабилизации подачи жидкости по окружности калибровочного цилиндра, а также стабилизации всего потока жидкости, подаваемого в калибровочный цилиндр.

На фиг. 3-5 представлена модульная конструкция калибровочного цилиндра в соответствии с вариантом осуществления изобретения, который облегчает образование небольших отверстий для подачи.

Калибровочный цилиндр формируется из ряда сегментов 30, которые в целом виде включают в себя часть 32 внутреннего кольца, мастиковую часть 24 с одного конца и наружную коаксиальную часть 36 кольца с впускным или выпускным отверстием 37.

Внутренние и наружные части кольца смещены по оси и радиально друг от друга, таким образом, соединительные части вместе образуют, по существу, непрерывную поверхность калибровочного цилиндра, окруженную рядом кольцевых коллекторов 38. Каждый коллектор герметически изолирован от наружной утечки уплотнительным кольцом 40 круглого сечения в канавке 42 в одном сегменте, который соприкасается с поверхностью следующего сегмента, сегменты удерживаются на месте зажимным устройством, состоящим из пары зажимных хомутов 44, 46, которые соединены рядом элементов 48, работающих на растяжение. Зажимной хомут 44, расположенный в начале потока, может иметь внутреннюю поверхность 50, служащую направляющей для калибровочного цилиндра, который имеет закругленную входную часть 52, образованную полимерным материалом, таким как полиэтилен низкого давления (HDPE).

Передняя торцевая поверхность каждого внутреннего кольца примыкает к задней поверхности 54 мостиковой части соединительного сегмента и имеет ряд радиальных канавок 56, выполненных фрезой. Когда соседние сегменты соединяются вместе и коллекторы присоединяются к подаче жидкости под высоким давлением, данные канавки служат для подачи жидкости внутрь калибровочного цилиндра.

Преимуществом данной конструкции является то, что размер и форма отверстий для подачи могут точно регулироваться, так как изготовление включает в себя нарезание установочных меток в торцевой поверхности каждого сегмента вместо просверливания корпуса калибровочного цилиндра с применением лазера или физических усилий. Могут быть получены очень мелкие метки, например, треугольные метки глубиной около 0,1-0,2 мм и шириной 0,1-0,3 мм (см. фиг. 5) путем применения традиционных способов механической обработки. Еще одним преимуществом данной конструкции является возможность демонтажа и очистки калибровочного цилиндра в случае засорения отверстий для подачи.

Очень небольшой размер отверстий вызывает падение высокого давления и обеспечивает возможность независимого потока через каждое отверстие, как указывалось выше. Например, в отверстиях может быть достигнуто падение давления 3-4 MПa. На практике это во много раз больше, чем давление слоя смазочной жидкости, который приводит жидкость в движение на выходе дренажных зон. Установлено, что является необходимым, чтобы дренажные отверстия каждой дренажной зоны имели более значительную площадь отверстий, чем предыдущая зона, находящаяся под давлением. Для достижения этого каждый сегмент, используемый как зона дренажа, может быть отделен небольшим расстоянием, например 0,2-2 мм от предыдущего сегмента разделительным элементом, таким как тонкая прокладка, для того, чтобы создать по окружности дренажную прорезь требуемой ширины. В качестве примера, калибровочный цилиндр может состоять из двенадцати таких сегментов и иметь каждый четвертый сегмент, отделенный расстоянием 0,5 мм для того, чтобы действовать как дренажная зона. Альтернативно, могут быть созданы специальные дренажные сегменты, имеющие более значительную площадь отверстий, чем сегменты для подачи.

На фиг. 6-7B показан альтернативный калибровочный цилиндр модульной конструкции, который дает возможность подавать воду в нескольких местах по всей длине каждого сегмента. Данное устройство особенно пригодно для использования в качестве первой части калибровочного цилиндра, находящейся под давлением, к которой предъявляются высокие требования, связанные с охлаждением и смазкой, в случае необходимости данная конструкция может быть удлинена вдоль калибровочного цилиндра.

В данной конструкции калибровочный цилиндр формируется рядом перекрывающих друг друга сегментов, каждый из которых содержит отверстие для впуска жидкости или дренажное соединение 37. Как следует из фиг. 7A, второй и последующий сегмент 30b объединяются в одну целую внутреннюю часть 58, образуя внутреннюю поверхность калибровочного цилиндра с наружной частью 60, которая включает в себя жидкостное соединение 37. Торцевая поверхность 62 внутренней части имеет метку, как указывалось выше для фиг. 4-6, для образования отверстий для подачи или дренажа и каналы 64 для жидкости ведут от отверстий 66 к жидкостному соединению 37.

Первый сегмент 30a состоит из наружного опорного кольца 68, которое находится в сопряжении со вторым сегментом и имеет впускное отверстие 37 для жидкости и ряд более коротких внутренних колец 70, установленных внутри для образования внутренней поверхности калибровочного цилиндра. Как следует из фиг. 7 и 8B, внутренние кольца имеют совмещенные отверстия 72. Внутренние кольца имеют также радиальные канавки 66 на их торцевых поверхностях и скошенные края на их наружных кромках, таким образом, когда соседние кольца примыкают друг к другу, смежные скошенные края образуют канал 74 для распределения жидкости по окружности, связанный с радиальными каналами, которые образованы канавками. Через каждое кольцо 70 просверлено развальцованное отверстие 72 для обеспечения жидкостного сообщения с каналами по окружности и, таким образом, подачи жидкости к отверстиям.

На фиг. 8 показано альтернативное входное устройство для подачи калибровочного цилиндра, включающее в себя регулируемое по ширине отверстие для подачи жидкости.

Показанное входное устройство устанавливается на калибровочный цилиндр, включающий в себя сегменты, обозначенные цифрой 30b на фиг. 7A, но пригодно для использования с калибровочными цилиндрами других типов. Кольцо 76 канала, обращенного вперед, имеет фланец 78, выступающий внутрь для совмещения с внутренней поверхностью калибровочного цилиндра при передней поверхности 80, направленной внутрь под углом и окружающей отверстие калибровочного цилиндра. Наружная часть канала включает в себя отверстие 82 для впуска воды в коллектор 84, установленный в канале. Передняя часть канала закрыта входным фланцем 86 с наружной резьбой, который ввинчивается в тонкую внутреннюю резьбу 88 на наружной части канала. Передняя поверхность входного фланца включает в себя направляющую деталь в виде усеченного конуса в части 90, которая проходит внутрь с немного меньшим диаметром (например, до 1 мм или более, предпочтительно около 0,2 мм), чем диаметр внутренней поверхности калибровочного цилиндра. Выступ меньшего диаметра действует как уплотнение пластмассовой трубы, которое подвержено воздействию высокого давления. Поверхность соприкосновения 91 должна предпочтительно иметь твердое покрытие, такое как алмазоподобное покрытие (DLC).

Задняя поверхность входного фланца является параллельной передней поверхности 80 внутреннего фланца 78 для того, чтобы создать круглую прорезь для подачи жидкости. Через данную прорезь смазочная вода подается за свешивающийся выступ направляющей детали в части 90 для образования смазывающего слоя, который переносится передвижной трубой. Ширина прорези 92 и, следовательно, количество жидкости, подаваемой как смазочный слой, может регулироваться путем ввинчивания снабженного резьбой фланца 86 или его вывинчивания относительно кольца 76 канала.

Жидкость, подаваемая в первую часть калибровочного цилиндра, может иметь более высокую температуру, чем жидкость, подаваемая ниже по потоку, таким образом, при перемещении трубы в начальной части калибровочного цилиндра смазка производится без охлаждения трубы, поэтому она более легко принимает форму калибровочного цилиндра. В остальной части калибровочного цилиндра подаваемая жидкость смазывает и охлаждает трубу.

В последующих модификациях профили давления и/или распределения температур по длине калибровочного устройства могут регулироваться путем изменения температуры и давления жидкости, подаваемой в различных точках по его длине. Таким образом, становится возможным осуществлять точный контроль за конечным диаметром получаемой трубы. Например, каждая часть калибровочного цилиндра, находящаяся под давлением, может иметь отдельный источник жидкости с независимо регулируемой температурой и давлением.

На фиг. 9 и 10 показаны другие варианты применения модульного калибровочного цилиндра, в котором каждый сегмент 94 состоит из канала 96, по окружности обращенного внутрь с наружным опорным фланцем 98. Ряд аксиальных стержней 100 проходит через опорные фланцы 98 сегментов для удерживания их в аксиально разнесенном положении.

Каждое кольцо канала включает в себя пару затвердевших внутренних поверхностей 102a, 102b, которые служат как поверхности калибровочного цилиндра для поддерживания перемещающейся трубы 104, и имеет подачу жидкости 106 и отверстие 108 для подачи, ведущее в кольцевое пространство 110, определенное между каналом и трубой. Жидкость подается под давлением в данное кольцевое пространство 110 для поддерживания трубы на этом участке. Поток воды через отверстия 108 может регулироваться посредством регулировочного элемента 112, снабженного резьбой, как следует из фиг. 10.

Пространство 114 между смежными сегментами образует дренажную зону калибровочного цилиндра с относительным соотношением зон подачи и дренажа, которые регулируются путем изменения расстояния между сегментами. Как показано, площадь твердой поверхности калибровочного цилиндра, поверхности 102a и 102b, могут быть приблизительно равны остальной площади, представленной пространствами 110 и 114. Более того, при открытом контакте между трубой 104 и охлаждающей водой в ванне для охлаждения (не показана), в которой расположен калибровочный цилиндр, регулирование температуры может в основном производиться охлаждающей водой, нежели подаваемой водой, и создание вакуума на внешней стороне трубы в зонах дренажа достигается весьма легко. Теплая вода может подаваться в первые сегменты с тем, чтобы содействовать принятию трубой диаметра калибровочного цилиндра.

Кроме того, отсутствие взаимосвязи между сегментами упрощает установление немного меньшего внутреннего диаметра последующих сегментов с учетом небольшой усадки трубы в результате охлаждения при прохождении через калибровочный цилиндр.

При описании конкретных вариантов осуществления изобретения для специалистов в данной области техники становится очевидным, что настоящее изобретение может быть осуществлено в других конкретных вариантах при сохранении основных технических характеристик. Поэтому настоящие варианты осуществления изобретения и примеры должны рассматриваться во всех отношениях как иллюстративные, а не как ограничительные, объем изобретения указывается прилагаемыми формулами изобретения, а не предшествующим описанием, и все изменения в значении и равноценности формул изобретения преднамеренно включены в настоящий патент.

Изобретение относится к калибровочному цилиндру для контроля наружного диаметра пластмассовых труб, перемещающихся через калибровочный цилиндр, производимых непрерывным процессом формования, таким, как экструзия, или процессом расширения. Калибровочный цилиндр имеет входное и выходное отверстия относительно перемещения трубы, включая по меньшей мере две части калибровочного цилиндра, находящиеся под давлением, которые имеют средство для подачи жидкости под давлением по существу по окружности трубы для образования слоя смазочной жидкости между внутренней поверхностью калибровочного цилиндра и трубой. Согласно изобретению части калибровочного цилиндра, находящиеся под давлением, аксиально разделены и изолированы друг от друга дренажной зоной. При этом каждая часть калибровочного цилиндра, находящаяся под давлением, содержит внутренний элемент калибровочного цилиндра, имеющий ряд коаксиальных колец, расположенных торец к торцу, и каждый имеющий ряд отверстий для подачи, простирающихся через него, и кольцевой коллектор для жидкости, радиально окружающий элемент калибровочного цилиндра, принимающий жидкость от средства для подачи жидкости и сообщающийся с данными отверстиями для подачи. Задача, на которую направлено изобретение, заключается в создании калибровочного цилиндра для эффективного контроля наружного диаметра пластмассовой трубы с внутренним давлением, производимой непрерывным процессом формования, таким, как экструзия, или процессом расширения. 12 з.п.ф-лы, 10 ил.

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Калибрующая насадка к экструдеру для калибрования труб из термопластов | 1984 |

|

SU1224162A1 |

| DE 4333480 A1, 06.04.1995. | |||

Авторы

Даты

2001-07-27—Публикация

1996-09-16—Подача