Изобретение относится к изготовлению труб из ориентированного пластика и, в особенности, к изготовлению труб, имеющих высокую степень круговой ориентации.

В международной патентной заявке WO 90/02644 приведено описание процесса изготовления термопластичных труб, например, из непластифицированного поливинилхлорида (не-ПВХ), который характеризуется высокой степенью круговой ориентации, что улучшает такие свойства, как устойчивость к кольцевым напряжениям, и делает трубы особенно пригодными для перекачки воды. Способ, описанный в патентной заявке, включает в себя:

(I) экструдирование трубы из пластикового материала;

(II) температурное кондиционирование экструдированной трубы для создания по всей ее окружности соответствующего температурного профиля, предпочтительно 85-415oC для не-ПВХ и более предпочтительно 90-100oC, пригодного для того, чтобы расширение трубы вызвало молекулярную ориентацию полимера;

(III) поперечное растяжение трубы путем приложения внутреннего давления к трубе, выходной конец которой закрыт заглушкой, которая является надувной или, в любом случае, способной расширяться, дабы поддерживать давление внутри зоны расширения; и

(IV) охлаждение расширенной трубы для фиксации ее новой формы после поперечного растяжения.

На выходе из зоны расширения расширенная труба проходит сквозь круглый канал в калибровочном устройстве, которое ограничивает поперечное растяжение трубы до такой величины, которая позволяет расширенной трубе беспрепятственно проходить через калибровочное устройство. Прошедшая через зону расширения труба может в процессе охлаждения немного увеличиться в диаметре, к примеру, на несколько миллиметров или меньше (так называемый "внезапный скачок"), поскольку внутреннее давление снижают, чтобы придать трубе ее окончательный, увеличенный, диаметр.

В случае труб, предназначенных для использования в качестве водопроводных труб, которые, по этой причине, должны соединяться конец к концу, необходимо контролировать диаметр расширенной трубы, в особенности, ее внешний диаметр, чтобы труба могла сидеть точно и плотно в устройстве сопряжения или в дополнительно расширенном концевом участке примыкающей трубы, чтобы предотвратить утечку. Однако, управляя процессом расширения путем обычного контроля с помощью обратной связи, т.е. измеряя конечные значения увеличенного диаметра и толщины стенок, нельзя ни контролировать с достаточной степенью точности выходные параметры трубы, ни обеспечивать стабильное протекание самого процесса.

Сущность изобретения

В соответствии с настоящим изобретением предлагается способ расширения трубы из пластикового материала, при котором перемещающаяся в продольном направлении труба постепенно увеличивается в диаметре под действием внутреннего гидростатического давления в зоне расширения между входной заглушкой, которая плотно перекрывает трубу там, где она еще, по существу, не подверглась расширению, и выходной заглушкой, которая плотно перекрывает трубу после участка расширения, в котором управление процессом расширения трубы производится в зависимости от значений одного или более параметров, которые прямо или косвенно указывают на изменение разности скоростей, с которыми вещество поступает в зону расширения и удаляется из нее.

Управление процессом на основании изменения скоростей предпочтительно осуществлять путем изменения гидростатического давления в зоне расширения. В одном из преимущественных вариантов это достигается путем управления утечкой расширяющей текучей среды через выходную расширяемую заглушку с помощью изменения диаметра этой расширяемой заглушки. В наиболее преимущественном варианте, где выходная заглушка является надувной, управление утечкой осуществляется посредством регулировки давления надувающей текучей среды в заглушке.

Изменение разности скоростей на входе в зону расширения и на выходе из нее измеряется преимущественно косвенным путем. Измерение может производиться одним из нескольких нижеприведенных способов.

а) Измерение и сравнение абсолютной скорости нерасширенной трубы на входе в зону расширения и расширенной трубы на выходе из зоны расширения. Входную скорость предпочтительно измерять в точке, находящейся, по существу, непосредственно перед зоной расширения. Это измерение будет обнаруживать возрастание расширения трубы в зоне расширения, поскольку оно сопровождается возрастанием скорости подачи вещества в зону расширения, поскольку вздутие начнет вытягивать вещество от входного конца входной заглушки. Практически, выходную скорость можно с достаточной степенью точности считать известной из скорости вытягивания, поскольку в охлажденном участке трубы, вышедшей из зоны расширения, никакого дальнейшего растяжения не происходит. Таким образом, с разумным приближением разность скоростей можно определять путем измерения одной лишь входной скорости, и изменение только входной скорости можно использовать в качестве контрольного параметра, поскольку скорость вытягивания задана находящимся за зоной расширения вытяжным трактором и остается, в принципе, неизменной, за исключением случаев намеренного изменения скорости вытягивания.

b) Измерение диаметра частично расширенной трубы в том месте внутри зоны расширения, которое предпочтительно находится на расстоянии, не превышающем примерно трех диаметров нерасширенной трубы от входной заглушки по направлению к выходу. Этот диаметр точно отражает форму области расширения, которая, в общем случае, представляет собой усеченный конус. К примеру, если скорость трубы, выходящей из зоны расширения, падает относительно скорости ее подачи в зону расширения, то усеченно-коническая область расширения трубы будет раздуваться до некоторых пределов, увеличивая, таким образом, измеряемый диаметр, если же скорость выхода из зоны расширения растет относительно подачи в зону расширения, усеченно-коническая область расширения начнет вытягиваться вдоль оси, и измеряемый диаметр будет уменьшаться.

c) Измерение силы, с которой расширенная труба действует на калибровочное устройство в направлении оси. В первом варианте процесса труба расширяется, чтобы соответствовать калибровочному устройству, и аксиальная сила, приложенная к калибровочному устройству в направлении выхода, обусловлена сдвигом трубы относительно внутренней поверхности калибровочного устройства. Величина аксиальной силы будет зависеть от аксиальной протяженности области соприкосновения расширенной трубы с калибровочным устройством и/или от радиального давления, приложенного к устройству, что дает возможность посредством надлежащего контроля с обратной связью удерживать место первого соприкосновения трубы с калибровочным устройством в заданном положении. Во втором варианте процесса труба слегка перерасширена до тех пор, пока калибровочный патрубок не уменьшит ее диаметр. Аксиальная сила, приложенная к калибровочному патрубку, будет отражать как деформацию перерасширенной трубы, необходимую для того, чтобы войти в калибровочное устройство, так и ее сдвиг относительно внутренней поверхности. В обоих вариантах процесса измеряемая сила соответствует форме зоны расширения, и, следовательно, разности скоростей, как описано выше.

d) Измерение диаметра нерасширенной трубы прямо перед зоной расширения, например менее чем, примерно, в 10 диаметрах нерасширенной трубы до входной заглушки. Этот замер отражает усреднение скорости на входе в зону расширения по большому отрезку времени, поскольку слишком высокая входная скорость на протяжении некоторого времени вызывает перемещение вещества из зоны, предшествующей зоне расширения, приводящее к разжижению материала трубы и уменьшению диаметра перед зоной расширения.

Краткое описание чертежей

Нижеследующие преимущественные варианты осуществления изобретения будут описаны со ссылкой на сопутствующие чертежи, в которых:

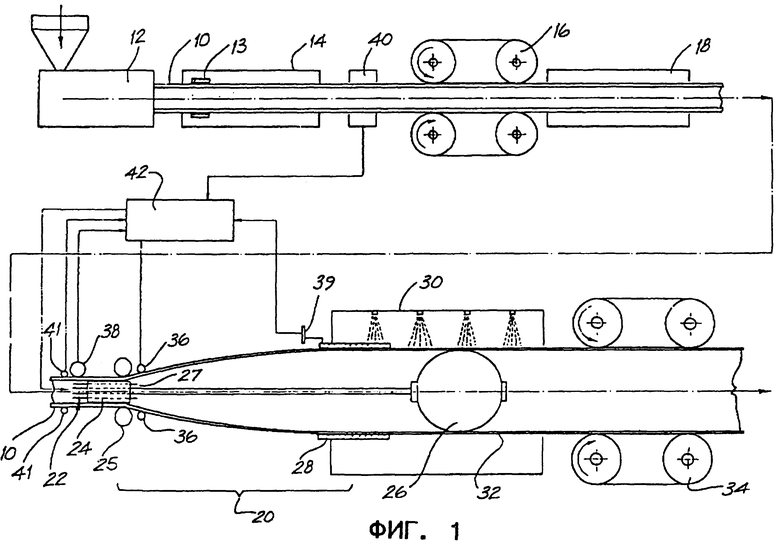

фиг. 1 представляет собой общую схему изготовления трубы и процесса ее расширения;

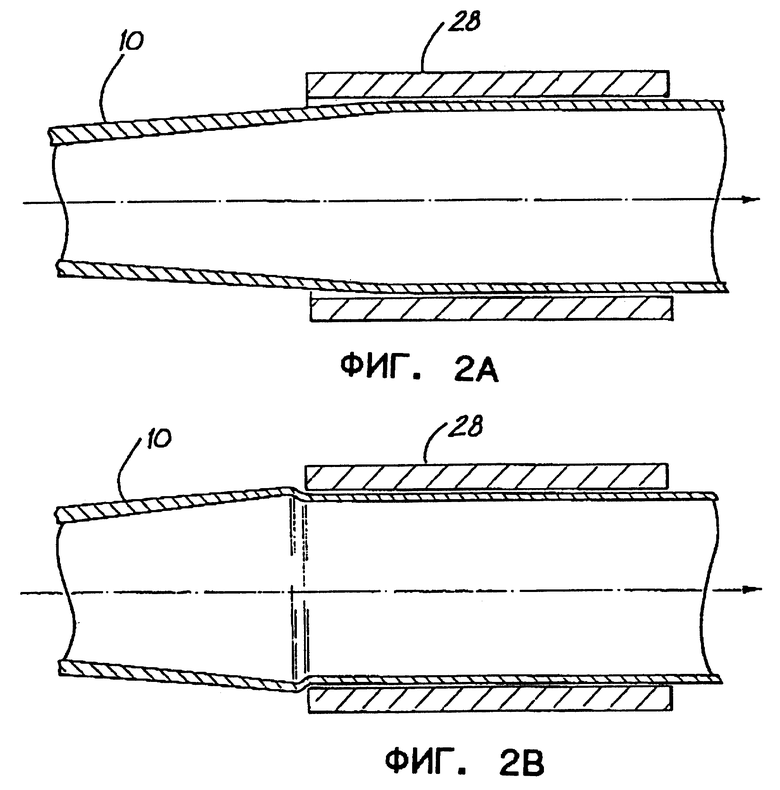

фиг. 2A и 2B представляют собой подробные схемы расширенной трубы, входящей в калибровочный патрубок, соответственно, для первого и второго вариантов процесса.

Описание преимущественных вариантов осуществления изобретения

Согласно фиг. 1 пластиковая труба 10 выдавливается экструдером 12 и приводится к надлежащему диаметру посредством калибровочного устройства, каковым является калибровочный патрубок 13, находящийся внутри распылительного резервуара первичного охлаждения 14. Труба 10 вытягивается из экструдера посредством первого вытягивающего трактора 16.

Затем труба 10 поступает в зону температурного кондиционирования 18, где приобретает особый температурный профиль, одинаковый по всей окружности стенки трубы, с тем, чтобы последующее расширение трубы вызывало ориентацию полимерных молекул, главным образом, в круговом направлении, что улучшает физические свойства трубы и, в особенности, приводит к возрастанию устойчивости к кольцевым напряжениям. Затем труба входит в зону расширения 20, находящуюся между двумя заглушками 24 и 26, удерживаемыми внутри трубы посредством вспомогательной трубки 22, задний конец которой соединен через головку экструдера с ограничителем нагрузки (не показан).

Первой заглушке 24 - входной заглушке относительно направления движения трубы 10 - придан такой размер, чтобы она плотно перекрывала нерасширенную трубу 10. Ряд контрольных валиков 25, охватывающих трубу по окружности, плотно прижимают ее стенки к заглушке 24 так, чтобы создать уплотнение, достаточное для поддержания давления в зоне расширения. Выходная заглушка 26 является надувной, так что ее диаметр можно изменять от нерасширенного состояния до расширенного, чтобы начать процесс.

Заглушка 26 является преимущественно такой, как описано в параллельной Международной Патентной Заявке N PCT/AU/ 00784. Заглушка надувается настолько, чтобы поддерживать давление в зоне расширения и, в то же время, позволять некоторому количеству расширяющей текучей среды протекать через заглушку и смазывать заглушку внутри движущейся трубы. Вспомогательная трубка 22 снабжена парой концентрических патрубков, один из которых выступает вперед, подавая надувающую текучую среду, например, воздух, к выходной заглушке 26, а другой подает расширяющую текучую среду, предпочтительно горячую воду, к входной заглушке, откуда она поступает в зону расширения через выпуски 27.

Между двумя заглушками пластиковая труба 10 претерпевает расширение в радиальном направлении под действием внутреннего давления при отсутствии внешнего ограничения. Ближе к выходному концу зоны расширения установлены калибровочный патрубок 28 или иное калибровочное устройство и охлаждающий распылительный резервуар 30 для фиксации окончательного диаметра расширенной трубы 32. Вслед за ним стоят вытягивающий трактор 34, который может быть установлен на более высокую скорость по сравнению с первым трактором, если требуется аксиальная ориентация трубы, а также оборудование для резки (не показано).

Фиг. 2A и 2B демонстрируют два варианта процесса расширения и калибровочного этапа этого процесса. В первом варианте, показанном на фиг. 2A, давление, поддерживаемое в зоне расширения позади надувной заглушки, меньше, и потому усеченно-коническая форма расширяющейся трубы оказывается более плавной. Труба 10 постепенно расширяется до соприкосновения с калибровочным патрубком 28 на его входе или же в другой точке, ближе к выходу. Регулировка давления в зоне расширения путем изменения давления, надувающего заглушку, дает возможность перемещать точку первого соприкосновения трубы с калибровочным патрубком ближе или дальше от выхода.

Во втором варианте, показанном на фиг. 2B, расширяющее давление достаточно для того, чтобы труба надувалась чуть больше диаметра калибровочного патрубка. Перерасширенная труба затем сжимается, чтобы войти во входное отверстие калибровочного патрубка.

Когда давление, подаваемое в надуваемую заглушку 26, достаточно для того, чтобы расширяющаяся труба входила в соприкосновение с калибровочным патрубком, в обоих рассмотренных выше случаях окончательный внешний диаметр трубы определяется, в первую очередь, калибровочным патрубком за исключением некоторых второстепенных изменений, обусловленных "внезапным скачком" или некоторыми незначительными колебаниями зазора между калибровочным патрубком и выходной заглушкой. Это, однако, не имеет значения, поскольку в этом месте начинается охлаждение расширенной трубы с целью фиксации ее диаметра.

Следовательно, точность расширения надувной заглушки оказывает весьма незначительное влияние на окончательный диаметр. Тем не менее, обнаружено, что пере-, как и недонакачивание заглушки приводит к изменению скоростей на входе и на выходе зоны расширения и, таким образом, влияет на величину аксиального вытягивания и на стабильность работы всей технологической линии.

Среднее аксиальное вытягивание трубы определено отношением первого и второго вытягивающих тракторов. Аксиальное вытягивание имеет место как в самой зоне расширения, так и в предшествующей ей зоне между первым вытягивателем 16 и входной заглушкой. После зоны расширения никакого аксиального вытягивания, по существу, не наблюдается, поскольку труба уже охлаждена. Таким образом, в любой момент сумма аксиальных вытягиваний, имеющих место в зоне расширения и в предшествующей ей зоне, равна вытяжному отношению и потому постоянна. Обнаружено, что как для качества продукции, так и для самого хода процесса производства важно контролировать, величину аксиального вытягивания в каждой зоне.

Для определения количества вещества трубы, поступающего в зону расширения 20 и выходящего из нее, предусмотрен ряд устройств, измеряющих различные параметры трубы 10 предварительно или в ходе расширения.

Для измерения диаметра трубы в зоне расширения предусмотрено средство 36, расположенное, предпочтительно, на расстоянии менее трех диаметров трубы, и, более предпочтительно, на расстоянии менее одного диаметра от входной заглушки в направлении выхода. Диаметр трубы на этой ранней стадии расширения обеспечивает точную корреляцию с формой зоны расширения и, таким образом, с разностью скоростей, и, кроме того, дает информацию достаточно своевременную для эффективного контроля.

Чрезмерное расширение трубы может привести к оттоку материала от входного конца входной заглушки и потому средство измерения скорости 38, расположенное непосредственно перед ней, может давать информацию для управления процессом. Кроме того, даже слабые отклонения усредненной по большому промежутку времени разности скоростей от заданного значения могут вызвать изменение начального диаметра, который измеряется устройством 41.

Осевую нагрузку, оказываемую трубой на калибровочное устройство 28, можно измерять средством 39, которое используется для управления процессом, поскольку это измерение очень чувствительно к колебаниям формы зоны расширения.

Важным фактором, определяющим ход расширения, является толщина стенок трубы 10 и то, что результаты измерения, выданные прибором 40, измеряющим толщину стенок до зоны расширения, полезны для управления процессом посредством прямой связи.

Возрастание толщины стенок на входе в зону расширения вызовет сужение конуса, он становится прочнее и больше сопротивляется расширяющему давлению. Это, в свою очередь, приводит к уменьшению количества вещества, втягиваемого в зону расширения, скорость на входе падает и, таким образом, имеет место частичная автокоррекция потока массы. Однако это нарушает равновесие всей технологической цепочки. Система управления согласно изобретению обнаруживает (прямо или косвенно) это изменение скорости на входе в зону расширения и увеличивает расширяющее давление. В результате падение входной скорости сменяется ее увеличением, хотя из-за этого поток массы в дальнейшем увеличивается.

Аксиальное вытягивание по всей линии определяется отношением двух вытягивателей и потому является постоянным. Изобретение контролирует, насколько это имеет место в зоне расширения и насколько перед ней. После того, как труба выходит из калибровочного патрубка 28, практически ничего не происходит, поскольку труба становится жесткой благодаря охлаждению.

На практике, сигналы от измерительных устройств 36, 38, 39, 40 и 41 поступают в процессор 42. Если сигналы свидетельствуют о том, что разность скоростей на входе и на выходе зоны расширения отклонилась от установленного для данного процесса значения, процессор, в свою очередь, будет управлять подачей надувающей текучей среды в надувную заглушку 26 через трубку 22. Так, например, если датчик промежуточного диаметра 36 выдаст слишком большой сигнал, или, если 38 выдаст значение скорости, которое окажется больше заданной величины и больше скорости первого трактора 16, давление из надувной заглушки будет спущено. Из-за этого, в свою очередь, снизится давление расширяющей текучей среды, поддерживаемое позади заглушки 26, поскольку избыток расширяющей текучей среды уйдет через надувную заглушку.

Взаимосвязь между надувающим давлением заглушки и перепадом давления по разные стороны заглушки является предсказуемой согласно следующему уравнению:

Pp = ΔP+Pd,

где Pp - давление, приложенное к заглушке;

ΔP - разность давлений по разные стороны заглушки;

Pd - давление, необходимое для расширения заглушки до диаметра d без ограничения свободы движения (давление свободного расширения).

Хотя управлять процессом растяжки путем изменения давления в заглушке весьма удобно и этот способ является преимущественным, ценно также то, что можно дополнительно или альтернативно задействовать и другие управляющие параметры. Например, разностью скоростей на входе и на выходе зоны расширения можно управлять более непосредственно, изменяя скорость вытягивания трактора 34.

Для управления процессом обнаруженные свойства используются преимущественно в сочетании. Например, нагрузку на калибровочный патрубок и толщину стенок нерасширенной трубы можно использовать для грубой регулировки, тогда как точную регулировку можно осуществлять на основе данных об изменении линейной скорости, полученных от 38, и промежуточного диаметра, измеренного датчиком 36. Преимущественный способ совместного использования управляющих параметров заключается в использовании изменения результатов измерения нагрузки на калибровочный патрубок для изменения установки контрольного значения промежуточного диаметра.

Для специалистов ясно, что помимо вышеописанных частных случаев осуществления данного изобретения настоящее изобретение можно реализовать и другими специфическими способами, не отклоняясь при этом от его основных особенностей. Поэтому вышеприведенные варианты осуществления и примеры следует рассматривать как иллюстрацию, но не как ограничение; границы изобретения точнее, чем в вышеприведенном описании, обозначены в прилагаемой формуле, которая предполагает включение в себя любых изменений, не меняющих ее смысла и находящихся в объеме изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ ОРИЕНТИРОВАННОГО ПЛАСТИКА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2167058C2 |

| КАЛИБРОВОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2171180C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОРИЕНТАЦИИ ПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2321493C2 |

| РАСШИРЯЕМАЯ ЗАГЛУШКА И СПОСОБ РЕГУЛИРОВАНИЯ | 1994 |

|

RU2141601C1 |

| ПЛАСТИКОВАЯ ТРУБА, ОРИЕНТИРОВАННАЯ ПО ОКРУЖНОСТИ ИЛИ ПО ДВУМ ОСЯМ, И СПОСОБ ЕЕ ФОРМОВАНИЯ | 1991 |

|

RU2037081C1 |

| СПОСОБ ОБРАЗОВАНИЯ РАСТРУБА НА ТРУБЕ | 1996 |

|

RU2177878C2 |

| СОЭКСТРУДИРОВАННАЯ МНОГОСЛОЙНАЯ ПЛАСТМАССОВАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2157939C1 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ, УСТРОЙСТВО И СПОСОБ ЭКСТРУДИРОВАНИЯ | 1996 |

|

RU2178354C2 |

| ТРУБА | 1996 |

|

RU2164318C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЖИМНОГО КОЛЬЦА И ЗАЖИМНОЕ КОЛЬЦО | 2008 |

|

RU2462650C2 |

Изобретение может быть использовано при изготовлении пластиковых труб. В способе при изготовлении трубу перемещают и подают внутрь давление текучей среды. Труба постепенно увеличивается в диаметре в зоне расширения между входной заглушкой и выходной заглушкой. Входная заглушка плотно перекрывает трубу там, где она еще не подвергалась существенному расширению. Выходная заглушка плотно перекрывает трубу после участка расширения. Расширение трубы контролируют согласно одному или более параметрам, прямо или косвенно выражающим измерение разности скоростей, с которыми вещество подается в зону расширения и удаляется из нее. Способ обеспечивает стабильное протекание процесса и позволяет контролировать с достаточной степенью точности выходные параметры трубы. 8 з.п. ф-лы, 3 ил.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНО ОРИЕНТИРОВАННЫХ ПОЛИМЕРНЫХ ПЛЕНОК | 0 |

|

SU383255A1 |

| Устройство для калибрования трубчатых оболочек | 1988 |

|

SU1659219A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИАКСИАЛЬНО ТЯНУТЫХ ТРУБ ИЗ ТЕРМОПЛАСТА | 1991 |

|

RU2011528C1 |

| US 4243363 A, 06.01.1981 | |||

| US 4140460 A, 20.02.1979 | |||

| АРОМАТИЗАТОР, ПРИДАЮЩИЙ ВКУС И АРОМАТ СЛИВОЧНОГО МАСЛА | 2001 |

|

RU2207016C2 |

Авторы

Даты

2000-12-10—Публикация

1996-08-16—Подача