Изобретение относится к контрольно-измерительной технике и предназначено для геометрического и ультразвукового контроля многослойных изделий, в частности, измерения геометрических размеров и контроля прилегания оболочки к сердечнику тепловыделяющих элементов исследовательских ядерных реакторов.

Известно устройство для измерения геометрических размеров тепловыделяющих элементов по патенту РФ №2178140, содержащее источники света, фотоприемники, узел транспортирования, блоки управления и обработки информации.

Известно также устройство для ультразвукового контроля прилегания оболочки к сердечнику тепловыделяющих элементов по патенту РФ №2187104, содержащее блоки измерения, узлы транспортирования, блоки управления и обработки информации.

Недостатком данных устройств является отдельное измерение разных параметров тепловыделяющего элемента, что снижает производительность комплексного измерения, и при этом последующие измерения не учитывают индивидуальные результаты предыдущего измерения каждого тепловыделяющего элемента, что снижает точность измерения.

Наиболее близкой по технической сущности и достигаемому результату является автоматическая линия контроля тепловыделяющих элементов (см.патент РФ №2128111, МКИ В 25 J 9/00, пр. 22.04.1997 г., опубл. в бюллетене №9, 27.03.1999 г. - прототип), содержащая устройство измерения геометрических размеров, устройство измерения прилегания оболочки к сердечнику с системами измерения и управления каждого из них, транспортирующее средство и накопители, недостатком которой является низкая производительность и точность измерения, обусловленные необходимостью повторной проверки некоторых изделий по прилеганию оболочки к сердечнику из-за разброса геометрических размеров в крайних пределах допуска.

Технической задачей изобретения является повышение производительности и точности контроля.

Поставленная задача решается тем, что в линии контроля цилиндрических изделий, содержащей устройство для измерения геометрических размеров, устройство для измерения прилегания оболочки к сердечнику с системами измерения и управления каждого из них, транспортирующее средство с накопителями, согласно изобретению системы измерения каждого устройства соединены между собой блоком сравнения, входы которого соединены с блоком регистрации значений геометрических размеров, а выходы соединены с блоком управления шаговыми двигателями перемещения пьезопреобразователей измерения прилегания оболочки к сердечнику, пьезопреобразователи попарно параллельно соединены и в каждой паре установлены на различном расстоянии от поверхности изделий, а транспортирующее средство с накопителями выполнено в виде приводных вилочных перегружателей и лотков, которые шарнирно соединены между собой и ярусно установлены на осях стойки.

Указанная совокупность признаков является новой, не известной из уровня техники, и позволяет решить поставленную задачу, так как передача значений в блок сравнения позволяет повысить точность измерения за счет того, что, учитывая индивидуальные размеры контролируемого изделия, сохраняется постоянное расстояние между пьезопреобразователем и поверхностью контролируемого изделия и, тем самым, сохраняется размер ультразвукового пятна пьезопреобразователя в зоне контроля, попарно параллельно соединенные пьезопреобразователя позволяют повысить точность контроля за счет увеличения числа зондирования в каждой точке контроля при сохранении производительности контроля, а транспортирующее средство с конструктивными особенностями позволяет исключить заклинивание изделий на лотках за счет постоянных ограниченных самоколебаний.

Сущность изобретения поясняется чертежами.

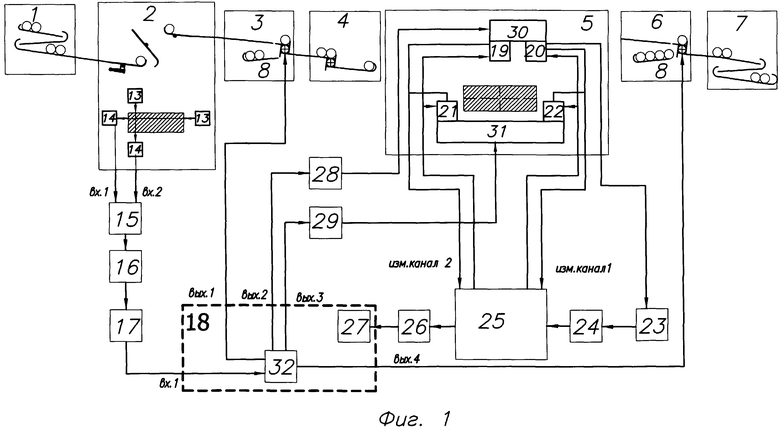

На фиг.1 представлена блок-схема линии, на фиг.2 - общий вид устройства контроля геометрических размеров.

Линия контроля цилиндрических изделий состоит из узла 1 подачи изделий на устройство 2 контроля геометрических размеров, узла 3 разбраковки изделий после контроля геометрических размеров, узла 4 подачи изделий на устройство 5 контроля прилегания оболочки к сердечнику, узла 6 разбраковки изделий после контроля прилегания оболочки к сердечнику с накопителями 7 годных и 8 бракованных изделий. Конструкции устройств 2 и 5 максимально унифицированы.

В линии каждый узел подачи изделий состоит из вилочных перегружателей 9 и лотков 10, которые шарнирно соединены между собой и установлены на осях 11 стойки 12.

Измерительный канал устройства 2 контроля геометрических размеров состоит из блока 13 осветителей с коллимирующим объективом, блока 14 проецирующих объективов с фотодиодной линейкой, блока 15 буферного запоминающего устройства, блока 16 аналого-цифрового преобразователя, блока 17 цифровой обработки информации, блока сравнения 32, установленного в компьютере 18.

Измерительный канал устройства 5 контроля прилегания оболочки к сердечнику состоит из пьезопреобразователей 19, 20, 21, 22, блока 23 управления, генератора 24 ультразвуковых колебаний, коммутатора 25, приемника 26 ультразвуковых колебаний, аналого-цифрового преобразователя 27, установленного в компьютере 18. Блок сравнения 32 имеет выходы I и II, которые соединены с блоками 28, 29 управления шаговыми двигателями 30, 31 перемещения пьезопреобразователей 19-22, выходы III, IV которых соединены с узлами разбраковки 3, 6, а вход I соединен с выходом блока 17 цифровой обработки информации.

Линия работает следующим образом.

С лотков 10 изделия по одному вилочным перегружателем 9 подаются на устройство 2 контроля геометрических размеров. Измерение, основанное на оптико-электронном методе, осуществляется путем освещения изделия параллельным пучком света, его теневое изображение сканируется с помощью многоэлементного фотоприемника.

Каждый измеритель имеет два канала (осветитель - проецирующий объектив, фотодиодная линейка). Один канал видит один край изделия, второй - другой край изделия. Обработав совместно информацию с обоих каналов, получают значение диаметра или высоты изделия в данном сечении. Проводя измерения в нескольких сечениях, результаты измерения заносят в блок 15 буферного запоминающего устройства и затем через блок 16 аналого-цифрового преобразователя - в блок 17 цифровой обработки информации с последовательным интерфейсом и далее по моноканалу в блок сравнения 32, установленный в системном блоке компьютера 18, который определяет годность изделия, а также сопоставляет полученные значения годных изделий с номинальными значениями и, в случае отклонения полученных значений от номинальных, с выхода I блока сравнения 32 на вход узла 3 разбраковки поступает сигнал о годности изделия; забракованное изделие узлом 3 разбраковки изделий отправляется в накопитель 8 бракованных изделий.

Годное изделие узлом 4 подачи изделий подается на устройство 5 контроля прилегания оболочки к сердечнику. С выхода II блока сравнения 32 на вход блока 28 управления шаговым двигателем 30 перемещения пьезопреобразователей 19 и 20 узла контроля прилегания оболочки к сердечнику, контролирующих прилегание оболочки по образующей изделия, поступает сигнал на перемещение пьезопреобразователей 19, 20 на величину, равную разности номинального и полученного значений размеров диаметра изделия узлом контроля геометрических размеров, а с выхода III блока сравнения 32 на вход блока 29 управления шаговым двигателем 31 перемещения пьезопреобразователей 21, 22, контролирующих прилегание оболочки к сердечнику по торцу изделия, поступает сигнал на перемещение пьезопреобразователя шаговым двигателем на величину, равную половине разности номинального и полученного значений размеров высоты изделия узлом контроля геометрических размеров.

По сигналу с выхода пьезопреобразователя 20, поступающего на вход I блока 23 управления контроля прилегания оболочки к сердечнику, с выхода I блока 23 на вход I генератора 24 ультразвуковых импульсов поступает сигнал запуска ультразвуковых импульсов, а с выхода II блока 23 управления контроля прилегания оболочки к сердечнику на вход I коммутатора 25 сигнал разрешения коммутации первого измерительного канала, состоящего из пьезопреобразователей 19 и 21, соединенных параллельно, но разнесенных в пространстве таким образом, чтобы сигнал, вышедший с пьезопреобразователя 19, отразился от изделия и возвратился к пьезопреобразователю 19 раньше, чем отраженный от изделия сигнал, вышедший с пьезопреобразователя 21, возвратился бы к пьезопреобразователю 21.

После возвращения отраженного сигнала к пьезопреобразователю 21 коммутатор 25 подает сигнал с генератора 24 ультразвуковых импульсов на второй измерительный канал, состоящий из пьезопреобразователей 20, 22, соединенных и разнесенных в пространстве аналогично первому измерительному каналу. Отраженные от изделия сигналы через коммутатор 25, приемник 26 ультразвуковых сигналов и аналого-цифровой преобразователь 27 поступают в блок сравнения 32, где по их параметрам выносится заключение о годности изделия.

С выхода I блока сравнения 32 на вход узла 6 разбраковки поступает сигнал о годности изделия, и забракованное изделие узлом 6 разбраковки изделий отправляется в накопитель 8 бракованных изделий. Изделие, признанное годным, узлом 6 разбраковки изделий отправляется в накопитель 7 годных изделий.

Таким образом, использование изобретения позволяет повысить точность контроля изделий и производить контроль изделий различных типоразмеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1999 |

|

RU2187104C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2154819C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2233443C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256248C2 |

| Установка для контроля альфа-загрязненности тепловыделяющих элементов | 2018 |

|

RU2696001C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2391726C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

| УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155394C1 |

Линия предназначена для контроля тепловыделяющих элементов исследовательских ядерных реакторов. Линия имеет устройство для измерения геометрических размеров изделия и устройство для ультразвукового контроля прилегания оболочки изделия к его сердечнику. Системы измерения каждого из двух упомянутых устройств связаны между собой блоком сравнения. Входы блока сравнения соединены с блоком регистрации значений геометрических размеров, а выходы соединены с блоком управления шаговым двигателем перемещения пьезопреобразователей измерения прилегания оболочки к сердечнику. Пьезопреобразователи попарно параллельно соединены и в каждой паре установлены на различном расстоянии от поверхности изделия. Транспортирующее устройство с накопителями выполнено в виде приводных вилочных переключателей и лотков, которые шарнирно соединены между собой и ярусно установлены на стойках. Производительность и точность контроля повышены за счет учитывания геометрических размеров изделия при контроле прилегания оболочки к сердечнику. 2 ил.

Линия контроля цилиндрических изделий, содержащая устройство для измерения геометрических размеров, устройство для измерения прилегания оболочки к сердечнику с системами измерения и управления каждого из них, транспортирующее средство с накопителями, отличающаяся тем, что системы измерения каждого устройства соединены между собой блоком сравнения, входы которого соединены с блоком регистрации значений геометрических размеров, а выходы соединены с блоком управления шаговыми двигателями перемещения пьезопреобразователей измерения прилегания оболочки к сердечнику, пьезопреобразователи попарно параллельно соединены и в каждой паре установлены на различном расстоянии от поверхности изделий, а транспортирующее средство с накопителями выполнено в виде приводных вилочных перегружателей и лотков, которые шарнирно соединены между собой и ярусно установлены на осях стойки.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2128111C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1999 |

|

RU2187104C2 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

Авторы

Даты

2005-05-27—Публикация

2003-06-18—Подача