Изобретение относится к ядерной энергетике н может найти применение при изготовлении тепловыделяющих элементов (ТВЭЛов) преимущественно для водо-водяного энергетического ядерного реактора (ВВЭР).

В процессе изготовления ТВЭЛов возможны отклонения по диаметру, длине ТВЭЛа и дефекты по кривизне, что не позволяет осуществлять качественную сборку ТВЭЛов в тепловыделяющие сборки (ТВС). Использование бракованных оболочек по кривизне для изготовления ТВЭЛа приводит к его разгерметизации при работе ТВС в ядерном реакторе за счет касания ТВЭЛов друг друга, нарушения теплосъема и пережога оболочки ТВЭЛа в месте касания, а также возможны разрушения оболочек ТВЭЛов в местах их касания за счет язвенной коррозии, возникающей при соударении циркониевой оболочки друг о друга.

Использование ТВЭЛов при сборке ТВС с отклонением диаметра ТВЭЛ в меньшую сторону приведет к люфту последних в ячейках дистанционирующих решеток ТВС и разрушению оболочки в ядерном реакторе из-за соударений оболочки о стенки ячеек дистанционирующих решеток, а использование ТВЭЛов при сборке ТВС с отклонением диаметра ТВЭЛ в большую сторону приведет к деформации стенок ячеек дистанционирующих решеток и невозможности сборки ТВС строго под ключ. Использование ТВЭЛов при сборке ТВС с отклонением длины в большую или меньшую сторону приведет к невозможности сборки ТВС.

В связи с этим при изготовлении ТВЭЛов необходимы контроль и разбраковка ТВЭЛов по диаметру, длине и кривизне. Наиболее близкой по техническим условиям и достигаемому эффекту является автоматическая линия изготовления тепловыделяющих элементов и их разбраковки (см. патент Российской Федерации 2107960, МПК 6 G 21 C 21/02, по заявке 95111432/25 от 03.07.95г., опубл. 27.03.98г.), содержащая устройство подготовки оболочек к снаряжению со сверкой заглушки к одному концу оболочки, устройство снаряжения столба топливных таблеток в открытый конец оболочки, устройство запрессовки фиксаторов в открытый конец снаряженной оболочки, устройство контроля и разбраковки по наличию внутренних дефектов и длине комплексационного зазора в снаряженной оболочке, устройство контроля и разбраковки по давлению внутри оболочки ТВЭЛа и ультразвукового контроля сварного шва, устройство поверхностной химической обработки оболочки тепловыделяющего элемента с оксидированием, устройство контроля и разбраковки тепловыделяющих элементов по диаметру, длине и кривизне в виде блоков контроля диаметра, длины и кривизны с блоком предварительной обработки информации, микроЭВМ, датчиками и разбракователями, систему управления автоматической линией, транспортные средства проводки двумя потоками тепловыделяющих элементов с устройства на устройство и устройства вывода бракованных тепловыделяющих элементов.

В автоматической линии в устройстве контроля и разбраковки тепловыделяющих элементов и разбраковки тепловыделяющих элементов блоки контроля по длине, диаметру и кривизне выполнены в виде оптических систем на каждом виде контроля из световолоконных жгутов - опорных труб.

Известно, что исходным материалом для изготовления волоконно-оптических светодиодов являются опорные трубы из прозрачного кварцевого стекла, которые при изготовлении могут иметь неравномерность диаметра и толщины стенки трубы, что вызывает при изготовлении светодиода нарушение формы профиля показателя преломления и, как следствие, рост дисперсии и затухания при распространении света в волокне, поэтому на геометрические размеры опорных труб накладываются жесткие ограничения, так как в противном случае эти дефекты световодов вызовут искажения при контроле ТВЭЛов и отразятся на качестве контроля.

За рубежом для контроля геометрических размеров опорных труб используют автоматизированные системы фирм "ОРТЕС" (ФРГ) и "Special Gas Controls" с оптическими датчиками GG1005 фирмы "BETA" (Англия).

Однако низкая производительность (5-15 мин на измерение одной трубы) и высокая стоимость установок препятствуют их внедрению в отечественную промышленность. Кроме того, на линии можно осуществлять контроль и разбраковку одного типоразмера тепловыделяющего элемента.

Технической задачей изобретения является разработка устройства контроля ТВЭЛ разных типоразмеров в автоматической линии, позволяющего повысить качество контроля без снижения производительности линии и ее удорожания.

Эта техническая задача решается тем, что в автоматической линии изготовления тепловыделяющих элементов и их разбраковки, содержащей устройство подготовки оболочек к снаряжению со сваркой заглушки к одному концу оболочки, устройство снаряжения столба топливных таблеток в открытый конец оболочки, устройство запрессовки фиксаторов в открытый конец снаряженной оболочки, устройство контроля и разбраковки по наличию внутренних дефектов и длине компенсационного зазора в снаряженной оболочке, устройство герметизации открытого конца снаряженной оболочки под давлением инертного газа под оболочкой, устройство контроля и разбраковки по давлению внутри оболочки ТВЭЛа и ультразвукового контроля сварного шва, устройство поверхностной химической обработки оболочки тепловыделяющего элемента с оксидированием, устройство контроля и разбраковки тепловыделяющих элементов по диаметру, длине и кривизне в виде блоков контроля диаметра, длины и кривизны с блоком предварительной обработки информации, микроЭВМ, датчиками, сбрасывателями и разбракователями, систему управления автоматической линией, транспортные средства проводки двумя потоками тепловыделяющих элементов с устройства на устройство и устройства вывода бракованных тепловыделяющих элементов.

Согласно изобретению автоматическая линия изготовления тепловыделяющих элементов и их разбраковки дополнительно снабжена наклонным столом-накопителем, объединяющим два потока тепловыделяющих элементов в один поток, установленным после устройства поверхностной химической обработки с оксидированием оболочки тепловыделяющего элемента и снабженным отсекателями поштучной подачи тепловыделяющих элементов на транспортное средство проводки тепловыделяющих элементов через устройство контроля тепловыделяющих элементов по диаметру, длине и кривизне и их разбраковки, на котором установлены с возможностью переключения контроля с одного типоразмера на другой датчик конца тепловыделяющего элемента совместно с датчиком координаты конца тепловыделяющего элемента на расстоянии, равном номинальной длине тепловыделяющего элемента для ядерного водо-водяного энергетического реактора -1000, и датчик конца тепловыделяющего элемента совместно с датчиком координаты конца тепловыделяющего элемента на расстоянии, равном номинальной длине тепловыделяющего элемента для ядерного водо-водяного энергетического реактора -440, в устройстве контроля и разбраковки тепловыделяющих элементов блоки контроля диаметра, длины и кривизны тепловыделяющего элемента совмещены в единый оптико-электронный измерительный блок, у которого шесть идентичных измерительных датчиков, состоящих из модуля-осветителя и фотоприемного модуля размещены попарно с двух сторон, перемещаемого вдоль них тепловыделяющего элемента, при этом блок предварительной обработки информации выполнен на базе микроконтроллера, сообщен с измерительными датчиками, датчиками координаты концов тепловыделяющих элементов, датчиками концов тепловыделяющих элементов ядерных водо-водяных энергетических реакторов -440, 1000, разбракователями и сбрасывателями тепловыделяющих элементов ядерных водо-водяных энергетических реакторов -440, 1000, размещенных за оптико-электронным измерительным блоком на номинальной длине указанных тепловыделяющих элементов, а микроЭВМ выполнена на базе промышленного компьютера и сообщена с блоком предварительной обработки информации.

Предложенная автоматическая линия позволяет изготавливать ТВЭЛы и осуществлять бесконтактное измерение ТВЭЛов разных типоразмеров с высокой точностью и быстродействием без снижения производительности и удорожания всей линии.

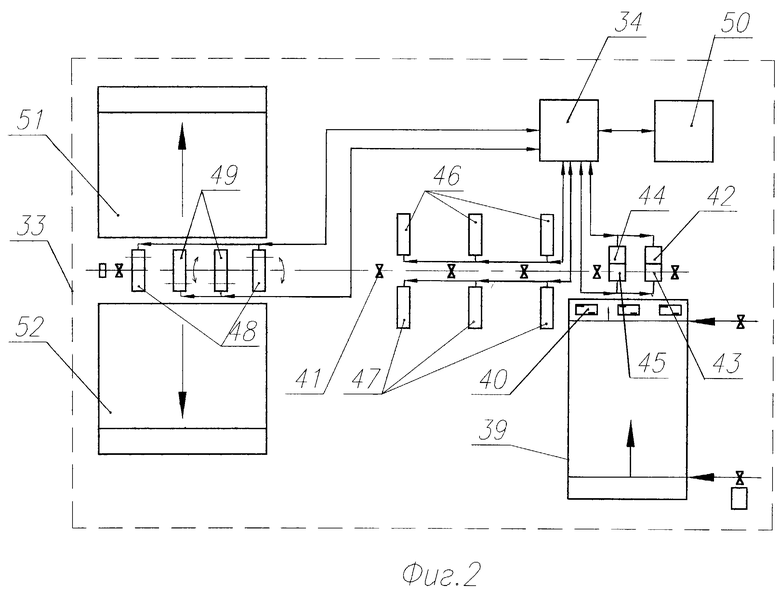

На чертежах представлена автоматическая линия изготовления ТВЭЛов и их разбраковки,

где на фиг.1 - общий вид линии;

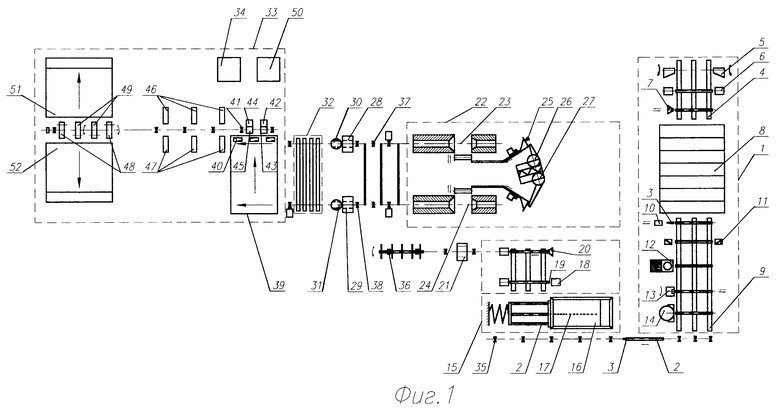

на фиг. 2 - схема устройства разбраковки по диаметру, длине и кривизне ТВЭЛа.

Автоматическая линия изготовления ТВЭЛов и их разбраковки содержит

- устройство 1 подготовки оболочек 2 к снаряжению со сваркой заглушки 3 к одному концу оболочки, включающее наклонный под углом 3-5o реечный стол 4, вдоль которого в технологической последовательности размещены механизмы отрезки 5 трубок в размер оболочки 2, контроля 6 длины трубки оболочки 2, калибровки 7 одного торца трубки-оболочки 2, примыкающие к наклонному реечному столу 4 ванны 8 обезжиривания, промывки и сушки наружной и внутренней поверхностей трубок-оболочек 2, примыкающий к ваннам наклонный реечный стол 9, вдоль которого в технологической последовательности размещены механизмы запрессовки 10 заглушки 3 в калиброванный торец трубки-оболочки 2 (в дальнейшем оболочки 2), взвешивания 11, электронно-лучевой сварки 12 заглушки 3 к оболочке 2, зачистки 13 и ультразвукового контроля 14 сварного шва,

- устройство 15 снаряжения, включающее вибростол 16 подачи столба топливных таблеток 17 в открытый конец оболочки 2,

- устройство 18 запрессовки фиксаторов 19 в открытый конец снаряженной оболочки 2 и очистки 20 от пыли,

- устройство 21 контроля и разбраковки по наличию внутренних дефектов и длине компенсационного зазора в снаряженной оболочке 2,

- устройство 22 герметизации открытого конца снаряженной оболочки 2 под давлением инертного газа под оболочкой 2, включающее две установки 23,24 контактно-стыковой сварки заглушки 25 к оболочке 2 (в дальнейшем ТВЭЛ) под давлением инертного газа под оболочкой 2 с механизмами 26,27 подачи заглушек 25 в зону сварки,

- устройство 28, 29 контроля и разбраковки по давлению внутри оболочки ТВЭЛа и ультразвукового контроля 30,31 сварного шва,

- устройство 32 поверхностной химической обработки оболочки ТВЭЛа с оксидированием,

- устройство 33 контроля и разбраковки ТВЭЛов по диаметру, длине и кривизне в виде блоков контроля диаметра, длины и кривизны с блоком 34 предварительной обработки информации, микроЭВМ, датчиками, сбрасывателями и разбракователями,

- систему управления автоматической линией (не показана),

- транспортное средство 35 проводки оболочек 2 на снаряжение 15, транспортное средство 36 проводки снаряженных оболочек 2 на герметизацию 22, транспортное средство 37, 38 проводки ТВЭЛ двумя потоками на поверхностную химическую обработку 32 с оксидированием и устройством вывода бракованных ТВЭЛ.

Автоматическая линия изготовления тепловыделяющих элементов и их разбраковки дополнительно снабжена наклонным столом-накопителем 39, объединяющим два потока тепловыделяющих элементов из устройства 32 поверхностной химической обработки с оксидированием в один поток, установленным после устройства поверхностной химической обработки оболочки тепловыделяющего элемента и снабженным отсекателями 40 поштучной подачи тепловыделяющих элементов на транспортное средство 41 проводки тепловыделяющих элементов через устройство 33 контроля тепловыделяющих элементов по диаметру длине и кривизне и их разбраковки, на котором установлены с возможностью переключения контроля с одного типоразмера на другой типоразмер датчик 42 конца тепловыделяющего элемента совместно с датчиком 43 координаты конца тепловыделяющего элемента на расстоянии, равном номинальной длине тепловыделяющего элемента для ядерного водо-водяного энергетического реактора -1000, и датчик 44 конца тепловыделяющего элемента совместно с датчиком 45 координаты конца тепловыделяющего элемента на расстоянии, равном номинальной длине тепловыделяющего элемента для ядерного водо-водяного энергетического реактора -440.

Блоки контроля диаметра, длины и кривизны тепловыделяющего элемента совмещены в единый оптико-электронный измерительный блок, у которого шесть идентичных измерительных датчиков, состоящих из модуля-осветителя 46 и фотоприемного модуля 47, размещенных попарно с двух сторон, ТВЭЛа, перемещаемого вдоль них. Блок 34 предварительной обработки информации выполнен на базе микроконтроллера и сообщен с измерительными датчиками (модулем-осветителем 46 и модулем фотоприемным 47), датчиками 43, 45 координаты концов, датчиками 42, 44 концов ТВЭЛ ядерных водо-водяных энергетических реакторов -440, 1000, разбракователями 48 и сбрасывателями 49 тепловыделяющих элементов ядерных водо-водяных энергетических реакторов -440, 1000, размещенных за оптико-электронным блоком на номинальной длине указанных тепловыделяющих элементов, а микро ЭВМ выполнена на базе промышленного компьютера 50 и сообщена с блоком 34 предварительной обработки информации. Сбор бракованных тепловыделяющих элементов осуществлен на наклонный стол 51, а годных - на наклонный стол 52.

Автоматическая линия изготовления тепловыделяющих элементов и их разбраковки работает следующим образом.

В устройстве 1 подготовки оболочки 2 к снаряжению со сваркой заглушки 3 к одному концу оболочки трубка на реечном столе 4 подвергается отрезке 5 в размер оболочки 2, контролю длины, калибровке 7 одного торца трубки-оболочки 2, обезжириванию, промывке и сушке наружной и внутренней поверхностей трубок-оболочек 2 в ваннах 8, запрессовке 10 заглушки 3 на реечном столе 9 в калиброванный торец трубки-оболочки 2 (в дальнейшем оболочки 2), взвешиванию 11, электронно-лучевой сварке 12 заглушки 3 к оболочке 2, зачистке 13 сварного шва и ультразвуковому контролю 14 сварного шва. Транспортным средством 35 оболочки 2 подаются в устройство 15 снаряжения. В устройстве 15 снаряжения на вибростоле 16 столб топливных таблеток 17 снаряжают в открытый конец оболочки 2.

В устройстве 18 в открытый конец снаряженной оболочки 2 запрессовывают фиксаторы 19, очищают 20 от пыли и взвешивают (не показаны).

В устройстве 21 контролируют и разбраковывают снаряженную оболочку 2 по наличию внутренних дефектов и длине компенсационного зазора. Транспортным средством 36 снаряженные оболочки 2 подают в устройство 22 герметизации.

В устройстве 22 герметизации открытого конца снаряженной оболочки 2 на установках 23, 24 осуществляют контактно-стыковую сварку заглушки 25 к оболочке 2 (в дальнейшем ТВЭЛ) под давлением инертного газа под оболочкой 2. Заглушки 25 в зону сварки подаются механизмами 26, 27.

После сварки в устройствах 28, 29 осуществляют контроль по давлению внутри оболочки ТВЭЛа и разбраковку, если давление в ТВЭЛе не соответствует заданному, и ультразвуковой контроль 30,31 качества сварки сварного шва.

В устройстве 32 поверхностной химической обработки ТВЭЛа проводят оксидирование поверхности оболочки ТВЭЛа.

В устройстве 33 контроля и разбраковки ТВЭЛов по диаметру, длине и кривизне проводят контроль и разбраковку ТВЭЛ по вышеперечисленным параметрам.

Транспортными средствами 37, 38 после устройства 32 поверхностной химической обработки ТВЭЛа с оксидированной поверхностью поступают двумя потоками на наклонный стол-накопитель 39, где объединяются в один поток, и по наклонному столу-накопителю 39 через отсекатель 40 поштучной подачи подаются на транспортное средство 41 проводки ТВЭЛов через устройство 33 контроля по диаметру, длине и кривизне, на котором установлены с возможностью переключения контроля с одного типоразмера на другой типоразмер датчик 42 конца тепловыделяющего совместно с датчиком 43 конца координаты ТВЭЛа на расстоянии, равном длине ТВЭЛа для ядерного водо-водяного энергетического реактора -1000, и датчик 44 конца ТВЭЛа совместно с датчиком 45 координаты конца ТВЭЛа на расстоянии, равном номинальной длине ТВЭЛа для ядерного водо-водяного энергетического реактора -440, т.е. контролю можно подвергать как ТВЭЛы длиной 2,5 м, так и ТВЭЛы длиной ~4,0 м.

Измерительные датчики, состоящие из модуля-осветителя 46 и фотоприемного модуля 47, работают следующим образом.

Сформированный модулем-осветителем 46 квазипараллельный световой пучок освещает ТВЭЛ. Проецирующая система формирует теневое изображение объекта, воспринимаемое фотоприемным модулем 47 с определением координат краев. Найденные координаты краев передаются в блок 34 предварительной обработки информации, где по ним вычисляются требуемые геометрические параметры диаметра и выдается сигнал "Брак" на разбракователь 48, который сбрасывает ТВЭЛ на наклонный стол 51 брака или "Годен" на сбрасыватель 49, который сбрасывает ТВЭЛ на наклонный стол 52. По данным второй пары модуля-осветителя 46 и фотоприемного модуля 47 определяются диаметры ТВЭЛа в двух ортогональных направлениях и координаты его оси в пространстве в каждой из трех измерительных позициях. По значениям координат оси в этих измерительных позициях в блоке 34 предварительной обработки информации вычисляется отклонение от прямолинейности и осуществляется разбраковка по кривизне. По полученным значениям координаты и известному базовому расстоянию в блоке 34 вычисляется длина ТВЭЛа и осуществляется разбраковка по длине.

С помощью промышленного компьютера 50 осуществляются выбор необходимых режимов работы, отображение на экране результатов контроля, статистическая обработка результатов контроля и их хранение.

Автоматическая линия изготовления ТВЭЛа их разбраковки прошла испытания и полностью удовлетворяет требованиям производства ТВЭЛ разных типоразмеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2170961C2 |

| СПОСОБ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261489C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256248C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2248054C2 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов (ТВЭЛ) для тепловыделяющих сборок энергетических ядерных реакторов. Техническая задача изобретения - возможность контроля тепловыделяющих элементов различных типоразмеров. Линия дополнительно снабжена наклонным столом-накопителем, установленным после устройства поверхностной химической обработки с оксидированием оболочки тепловыделяющего элемента. Стол снабжен отсекателем поштучной подачи тепловыделяющих элементов на транспортное средство проводки через устройство контроля тепловыделяющих элементов по диаметру, длине и кривизне и их разбраковки, на котором установлены с возможностью переключения контроля с одного типоразмера на другой датчик конца тепловыделяющего элемента совместно с датчиком координаты его конца на расстоянии, равном номинальной длине тепловыделяющего элемента для реактора ВВЭР-1000, и датчик конца тепловыделяющего элемента совместно с датчиком координаты конца тепловыделяющего элемента на расстоянии, равном номинальной длине тепловыделяющего элемента для реактора ВВЭР-440. В устройстве контроля и разбраковки тепловыделяющих элементов блоки контроля диаметра, длины и кривизны тепловыделяющего элемента совмещены в единый оптико-электронный измерительный блок, у которого шесть идентичных измерительных датчиков. Датчики состоят из модуля-осветителя и фотоприемного модуля и размещены попарно с двух сторон перемещаемого вдоль них тепловыделяющего элемента. Блок предварительной обработки информации выполнен на базе микроконтроллера и сообщен с измерительными датчиками, датчиками координаты концов тепловыделяющих элементов, датчиками концов тепловыделяющих элементов реакторов ВВЭР-440, ВВЭР-1000, разбракователями и сбрасывателями тепловыделяющих элементов, размещенных за оптико-электронным измерительным блоком на номинальной длине указанных тепловыделяющих элементов. МикроЭВМ выполнена на базе промышленного компьютера и сообщена с блоком предварительной обработки информации. Предложенная автоматическая линия позволяет изготавливать ТВЭЛы и осуществлять бесконтактное измерение ТВЭЛов разных типоразмеров с высокой точностью и быстродействием без снижения производительности и удорожания всей линии. 2 ил.

Автоматическая линия изготовления тепловыделяющих элементов и их разбраковки, содержащая устройство подготовки оболочек к снаряжению со сваркой заглушки к одному концу оболочки, устройство снаряжения столба топливных таблеток в открытый конец оболочки, устройство запрессовки фиксаторов в открытый конец снаряженной оболочки, устройство контроля и разбраковки по наличию внутренних дефектов и длине компенсационного зазора в снаряженной оболочке, устройство герметизации открытого конца снаряженной оболочки под давлением инертного газа под оболочкой, устройство контроля и разбраковки по давлению оболочки тепловыделяющего элемента и ультразвукового контроля сварного шва, устройство поверхностной химической обработки тепловыделяющего элемента с оксидированием, устройство контроля и разбраковки тепловыделяющих элементов по диаметру, длине и кривизне в виде блоков контроля диаметра, длины и кривизны с блоком предварительной обработки информации, микроэлектронно-вычислительной машины, датчиками, сбрасывателями, разбракователями, систему управления автоматической линией, транспортные средства проводки двумя потоками тепловыделяющих элементов с устройства на устройство и устройства вывода бракованных тепловыделяющих элементов, отличающаяся тем, что автоматическая линия изготовления тепловыделяющих элементов и их разбраковки дополнительно снабжена наклонным столом-накопителем, объединяющим два потока тепловыделяющих элементов в один поток, установленным после устройства поверхностной химической обработки с оксидированием оболочки тепловыделяющего элемента и снабженным отсекателями поштучной подачи тепловыделяющих элементов на транспортное средство проводки тепловыделяющих элементов через устройство контроля тепловыделяющих элементов по диаметру, длине и кривизне и их разбраковки, на котором установлены с возможностью переключения контроля с одного типоразмера на другой типоразмер датчик конца тепловыделяющего элемента совместно с датчиком координаты конца тепловыделяющего элемента на расстоянии, равном номинальной длине тепловыделяющего элемента для ядерного водо-водяного энергетического реактора - 1000, и датчик конца тепловыделяющего элемента совместно с датчиком координаты конца тепловыделяющего элемента на расстоянии, равном номинальной длине тепловыделяющего элемента для ядерного водо-водяного энергетического реактора - 440, в устройстве контроля и разбраковки тепловыделяющих элементов блоки контроля диаметра, длины и кривизны тепловыделяющего элемента совмещены в единый оптико-электронный измерительный блок, у которого шесть идентичных измерительных датчиков, состоящих из модуля-осветителя и фотоприемного модуля, размещены попарно с двух сторон тепловыделяющего элемента, перемещаемого вдоль них, при этом блок предварительной обработки информации выполнен на базе микроконтроллера, сообщен с измерительными датчиками, датчиками координаты концов тепловыделяющих элементов, датчиками концов тепловыделяющих элементов ядерных водо-водяных энергетических реакторов - 440, 1000, разбракователями и сбрасывателями тепловыделяющих элементов ядерных водо-водяных энергетических реакторов - 440, 1000, размещенных за оптико-электронными измерительными блоками на номинальной длине указанных тепловыделяющих элементов, а микроэлектронно-вычислительная машина выполнена на базе промышленного компьютера и сообщена с блоком предварительной обработки информации.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2170961C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 0 |

|

SU192137A1 |

Авторы

Даты

2003-11-10—Публикация

2001-10-15—Подача