Изобретение относится к текстильной и швейной отраслям легкой промышленности и может быть использовано для обработки пряжи, хлопчатобумажных, вискозно-штапельных, лавсановых, шерстяных и других ниток, применяемых при изготовлении текстильных и швейных изделий как бытового, так и специального назначения, обуви, кожгалантерейных изделий.

В современных текстильных и швейных машинах, таких как прядильно-крутильные, кольцепрядильные большое значение приобретают прочность, стабильность геометрических параметров пряжи, текстильных и швейных ниток, особенно по ее длине, без утолщений и пушистости. Общая потеря прочности от испытаний пряжи и ниток на технологических переходах текстильных машин и от образования челночных стежков при движении по технологическим переходам швейных машин составляет от 12 до 40% Основным фактором, влияющим на потерю прочности пряжи и нитей, является значительное фрикционное воздействие, приводящее к потере от трения 20%

Известен аэродинамический способ обработки хлопчатобумажных нитей [1] заключающийся в том, что нитку, смотанную с паковки, пропитывают под натяжением технологическим раствором, отжимают, а перед сушкой воздействуют потоком круговой воздушной струи, направленной противоположно движению нитки под углом 40o-50o к ее оси со скоростью 2-16 м/с.

Недостаток способа состоит в том, что аэродинамический поток, воздействуя по периметру поверхности мокроотжатой нитки, обеспечивает прилипание одиноких, слабо закрепленных волокон вдоль образующей нитки, создавая тем самым в отдельных зонах на выпуклостях сложений нитки утолщения, которые образуют естественные препятствия при прохождении нити по технологическим переходам текстильных и швейных машин. Обработанная технологическим раствором нитка по всей толщине обладает повышенной жесткостью, а находящаяся на поверхности заполимеризованная термореактивной смолой является препятствием для прохождения через комбинированные отверстия в текстильных и швейных машинах. Места утолщений являются причиной обрыва нити.

Известен гидродинамический способ [2] обработки пряжи и хлопчатобумажных швейных ниток, заключающийся в том, что нитка обрабатывается технологическим раствором под натяжением гидродинамическим вращающимся потоком раствора, отжимается и сушится. Совмещая вращение раствора и направление крутки, добиваются более равномерной толщины по всей длине текстильных и швейных ниток и пряжи. Но этим ниткам присущи практически все недостатки предыдущего способа, а именно: повышенная жесткость, ухудшение воздушной среды в процессе переработки.

Наиболее близким аналогом (прототипом) предложенному является способ обработки пряжи и швейных ниток [3] включающий сматывание их с паковки, нанесение технологического замасливающего препарата в конусообразной емкости путем контактирования пряжи и ниток с шариками и сушку.

Недостатком аналога является то, что геометрические тела в виде шариков содержат аморфный, с низкой температурой плавления парафин, синтетический каучук термостойкой низкомолекулярной марки А, препарат Н-22, воск пчелиный, композиция которых с одной стороны легко теряет исходную геометрию, пластифицируется и слипается в бесформенную массу при повышенных скоростях, а с другой обладает малыми адгезионными способностями, легко и быстро переносятся на поверхность пряжи, текстильных и швейных нитей, слабо закрепляются на их поверхностях. Частицы легко слетают с поверхности нитей и пряжи при дальнейшем их использовании, а применение дефицитных продовольственного и лечебного сырья не позволяет широко внедрить ни в швейном, ни в прядильном производствах.

Общим недостатком всех рассмотренных способов является то, что аналоги с одной стороны предусматривают жидкостную обработку в виде пропитки в окунку, с последующей сушкой в автономном технологическом процессе, с другой - использование композиции, не обеспечивающей полную обработку поверхности пряжи, текстильных и швейных ниток. Способ по прототипу обеспечивает одноцикловую обработку, но нанесение термопластичного полимера в виде высокодисперсных частиц делает это решение технологически малоприемлемым из-за периодичности пополнения емкости, потери геометрической формы и слипания полимерных шариков, дефицита исходных продуктов.

Техническим результатом является выравнивание пряжи и стабилизация ее геометрических размеров по толщине, снижение трения по технологическим переходам текстильного и швейного оборудования.

Сущность изобретения заключается в том, что в способе обработки пряжи и швейных ниток, заключающемся в их сматывании, нанесении технологического замасливающего препарата в конусообразной емкости путем контактирования пряжи и ниток с шариками и сушку, в качестве замасливающего препарата используют обезжиренный замасливатель растительного происхождения, а шарики выполняют из недеформируемого материала, при этом замасливатель вводят на шарики капельным путем с интервалом от 1 до 20 кап/мин, недеформируемые шарики заполняют от 1/6 до 2/3 объема конусообразной емкости.

Технический результат достигается за счет выравнивания пряжи и нитей по длине продукта, ликвидации резко выраженных узелков с приведением пряжи и ниток в сечении к правильной геометрической форме за счет центростремительных сил воздействия шариков на поверхность продукта, прикрепления слабо закрепленных одиноких волокон за счет использования в качестве технологического препарата, обладающего адгезионной способностью замасливателя растительного происхождения, способствующего одновременно снижению коэффициента тангенциального сопротивления и прикреплению волокон к основе нити и пряжи по сравнению с аморфным препаратом малоподвижной консистенции.

Теоретически было доказано, что заполнение объема конусообразной емкости недеформируемыми шариками должно осуществляться на 1/2 V, что обеспечивает динамику движения геометрических объектов и лучшее воздействие на поверхность продукта. Экспериментально было подтверждено, что ворсистость пряжи и нитей в зависимости от объема заполнения шариками конусообразной емкости подчиняется кривой нормального распределения, где зона с объемом заполнения от 1/6 V до 2/3 V наиболее предпочтительна.

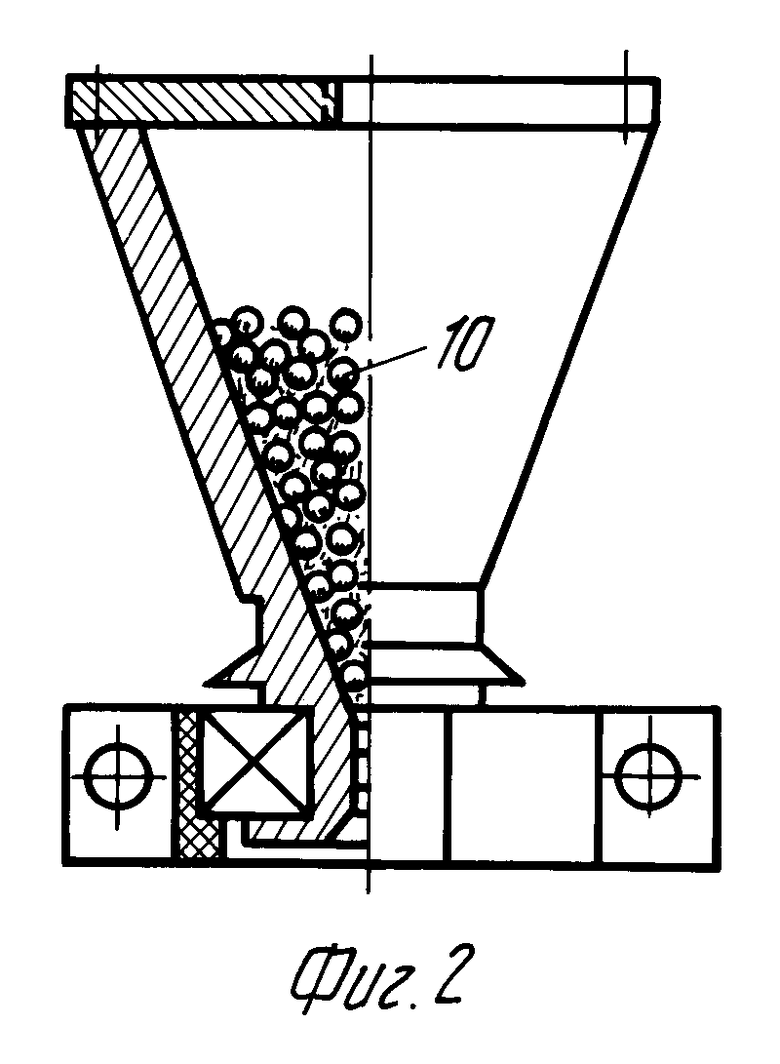

На фиг. 1 представлена принципиальная схема прядильно-крутильной машины, на фиг. 2 устройство для обработки пряжи, текстильных и швейных ниток; на фиг. 3 принципиальная схема установки устройства на головке швейной машины; на фиг. 4-6 показаны площади сечения пряжи, обработанной: по существующей технологии, по способу-прототипу, по разработанной технологии; на фиг. 7, 8 приведены диаграммы прилипаний-скольжений пряжи, обработанной как по существующей технологии, так и по разработанной.

Устройство для осуществления способа на прядильно-крутильной машине работает следующим образом.

После сматывания ровница проходит через вытяжной прибор 1, превращаясь в мычку заданной линейной плотности, далее через нитенаправитель 2 к початку 3. При вращении початка 3 с него сходит нить 4, которая, вращаясь увлекает за собой мычку в центральный канал веретена 5, заставляя ее вращаться вокруг собственной оси и превращая ее тем самым в пряжу 6. Вторая стренга сходит с початка 3. У вершины веретена происходит встреча и соединение, т.е. трощение выпрядаемой и сходящей с початка стренг. На пути от вершины веретена до выпускной пары 7 выпрядаемая и сматываемая стренги, получая вращение от того же веретена, скручиваются и приобретают крутку с обратным направлением витков по сравнению с тем, которое было сообщено стренге. На участке между выпускной парой 7 и мотальным механизмом 8 пряжа обрабатывается в конусообразной емкости 9 размещенными в ней шариками 10 (фиг. 2). Направление вращения емкости совпадает с направлением крутки пряжи, а обработку поверхности пряжи осуществляют геометрическими объемами в виде шариков из стекла, пластмассы, металла и т.д. смазанными обезжиренным замасливателем растительного происхождения. Совместное комплексное механо-физико-химическое воздействие приводит к снижению ворсистости пряжи, выравниванию по толщине, уменьшению толщины.

На фиг. 3 представлено устройство для осуществления способа на швейной машине реализующее схему передачи движения через две шестерни, одна из которых установлена на главном валу машины и представляет собой в статике следующие элементы: нитка 1, сматывающаяся с бобины (на фиг. 3 не показана), нитенаправитель 2, отверстие 3, верхняя крышка 4, конусообразная вращающаяся емкость в виде воронки 5, капельница 6, гнездо для подшипника 7, опорная пластина 8, конические шестерни 9 и 10, главный вал швейной машины 11.

Устройство работает следующим образом.

Нитка 1, сматываясь с бобины (на фиг. 3 не показано) через нитенаправитель 2 направляется в отверстие 3, куда и трубопровод от капельницы верхней крышки 4 конусообразной вращающейся емкости в виде воронки 5, которая получает вращение через коническую зубчатую передачу от конических шестерен 9 и 10 главного вала машины 11. Шестерня 9 жестко связана с конусообразной вращающейся емкостью в виде воронки 5. Емкость 5 и нитенаправитель 2 крепятся на опорной пластине 8.

Скорость конусообразной вращающейся емкости рассчитана таким образом, что находящиеся в емкости шарики при увеличении скорости вращения оказывают существенное воздействие не только в направлении крутки, но и на геометрические показатели пряжи и нитей, а за счет вводимого в емкость замасливателя растительного происхождения и центростремительного воздействия шариков на пряжу обеспечивается приглаживание отстающих от поверхности пряжи и нитей одиночных волокон и их приклеивание. Такое совместное механо-физико-химическое воздействие стабилизирует геометрические параметры пряжи, текстильных и швейных нитей, сглаживает узелки, удаляет слабо закрепленные волокна, а также придает нитке дополнительную крутку, что способствует улучшению состояния ее лицевой поверхности и снижению коэффициента тангенциального сопротивления на технологических переходах текстильного и швейного оборудования.

Примеры осуществления способа.

Способ апробирован в лабораторных условиях на экспериментальной установке, моделирующей технологический процесс прядильно-крутильной машины. Испытания проводились на хлопчатобумажной пряже линейной плотности 16,5 текс, вырабатываемой по отраслевому стандарту ОСТ 17-96-86. Ровницу сматывали с паковки и после осуществления технологических операций по формованию крученой пряжи, последняя поступала в конусообразную емкость с недеформируемыми шариками, на которые подавали обезжиренный замасливатель растительного происхождения. При вращении конусообразной емкости, благодаря центростремительным силам, шарики осуществляли нанесение замасливателя на поверхность пряжи. Наглядное представление о способе механо-физико-химического воздействия геометрических объектов в виде шариков, например, из стекла или металла, с замасливателем растительного происхождения дает показатель ворсистости пряжи, характеризующий состояние лицевой поверхности пряжи. Оценка ворсистости пряжи проводилась в соответствии с рекомендациями, изложенными в методике [4] Результаты исследований представлены в табл. 1.

Как хорошо видно из результатов, представленных в табл. 1, разработанная технология и продукты, используемые при обработке, практически не оказывают влияния на разрывную нагрузку пряжи, т.к. погрешность измерения находится в пределах ошибки опыта. В то же время качественный показатель пряжи, ворсистость, уменьшилась в два раза, пряжа уплотнилась, о чем свидетельствует снижение относительного удлинения при разрыве на 10,7% по сравнению с традиционной технологией.

Параллельно проведенные исследования по бесконтактному определению площади сечения пряжи и нитей [5] сравниваемых способов обработки пряжи, свидетельствуют о том, что геометрия сечения пряжи с достоверностью 0,8-0,9 приближается к сечению окружности (фиг. 6), в то время как у пряжи, обработанной по традиционной технологии и прототипа приближается к овальной, напоминающей эллипс (фиг. 4, 5). Изменяется не только форма поперечного сечения пряжи, обработанной по сравниваемым технологиям, но и количественное значение площади: по традиционной технологии средняя площадь составила S 5,29•10-2 мм2 с размахом от 2,68•10-2 до 8,03•10-2 мм2, в то время как по разработанной технологии S 5,7•10-2 мм2 с размахом от 3,68•10-2 до 7,67•10-2 мм2.

Исследования по определению толщины пряжи показали, что геометрические параметры после обработки изменяются. Пряжа, обработанная по заявляемому способу, уплотняется на 18% по сравнению с обработкой по традиционной технологии и на 10% по сравнению со способом-прототипом, что хорошо согласуется с изменением площади сечения пряжи, относительном удлинении при разрыве (фиг. 4, 5, 6).

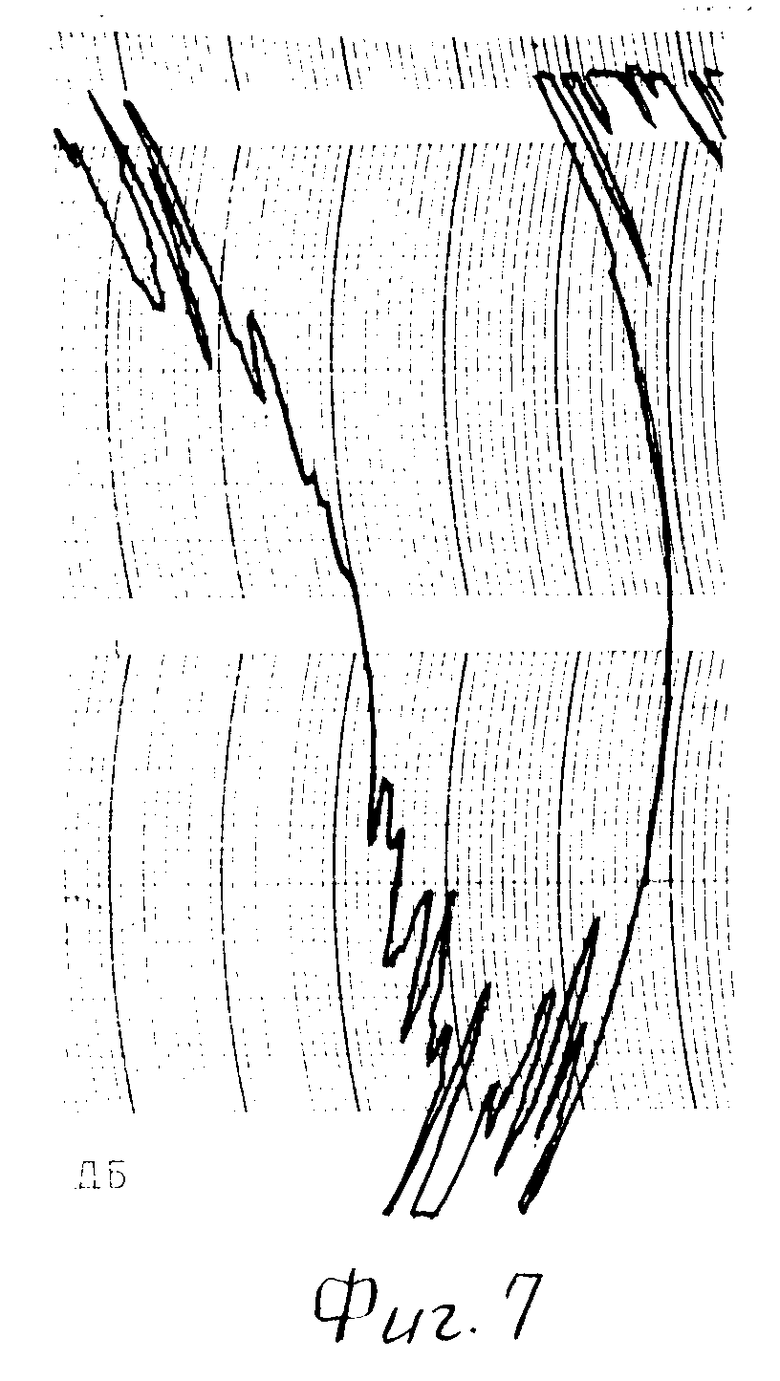

О характере состояния поверхности пряжи можно судить не только по показателю ворсистости, но и по диаграммам прилипаний-скольжений, которые отражают то же состояние поверхности [6]

На диаграмме (фиг. 7) представлена запись прилипаний-скольжений пряжи, обработанной по промышленной технологии. Редкие выступы и впадины свидетельствуют о неравномерности геометрических параметров пряжи по длине и наличие значительной ворсистости на ее образующей. Диаметрально противоположная картина на диаграмме прилипаний-скольжений пряжи (фиг. 8), обработанной по технологии с использованием конусообразной емкости, геометрических объемов в виде шариков и замасливателей растительного происхождения. Сглаженный контур, без редких выступов и впадин свидетельствует о том, что на всех технологических переходах снизился коэффициент тангенциального сопротивления, а, следовательно, снизилась ворсистость пряжи.

Пример осуществления способа на швейных нитках.

Способ апробирован в лабораторных условиях на хлопчатобумажных нитках серии "Экстра", линейной плотности 50 текс (торговый номер 40) правой крутки, белые (ГОСТ 6309-80), на промышленной машине 1022 кл. АО "Росшвейпром".

Результаты испытаний представлены в табл. 2.

Как видно из результатов, представленных в табл. 2, разрывная нагрузка швейных ниток и относительное удлинение при разрыве отличаются в пределах ошибки опыта и не превышают 5% Существенным отличием является длина безобрывного шва, которая больше по разработанной технологии на 46% по сравнению с традиционной. По всем остальным проведенным исследованиям со швейными нитками подтвердилась преимущественно новая технология.

Существенным отличием и преимуществом разработанного способа по сравнению с прототипом является то, что процесс обработки непрерывный, заданные технологические режимы выдерживаются постоянными от начала до конца обработки. На швейных машинах меньше пушится игольная нить, снижается температура нагрева иглы, уменьшаются силы трения как на технологических переходах, так и многократном прохождении нити через ушко иглы, меньше потеря прочности игольной нити, а следовательно, увеличивается прочность шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРЯЖИ И НИТЕЙ | 1998 |

|

RU2128740C1 |

| СПОСОБ ОБРАБОТКИ ШВЕЙНЫХ НИТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010054C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРЯЖИ И НИТЕЙ | 2001 |

|

RU2188883C1 |

| СПОСОБ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2064546C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРУТЯЩЕГО МОМЕНТА КРУЧЕНОЙ ТЕКСТИЛЬНОЙ НИТИ И ПРЯЖИ | 2002 |

|

RU2225466C1 |

| СПОСОБ ОБРАЗОВАНИЯ ВОДОНЕПРОНИЦАЕМЫХ НИТОЧНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2211264C1 |

| ВЕРЕТЕНО ДИНАМОМЕТРИЧЕСКОЕ | 2002 |

|

RU2202662C1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171082C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ | 2000 |

|

RU2178023C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ НИТИ | 1997 |

|

RU2107760C1 |

Использование: в текстильной и швейной отраслях легкой промышленности и может быть использовано для обработки пряжи и ниток, применяемых при изготовлении текстильных, трикотажных и швейных изделий как бытового, так и специального назначения. Сущность изобретения: способ заключается в сматывании пряжи и швейных ниток с паковки, нанесении на них технологического препарата в конусообразной емкости и сушке. Обезжиренный замасливатель растительного происхождения наносят с помощью шариков, выполненных из недеформируемого материала, при этом замасливатель вводят на шарики капельным путем с интервалом от 1 до 20 кап/мин, а шарики заполняют от 1/6 до 2/3 объема конусообразной емкости. 1 з. п. ф-лы, 2 табл., 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1320297, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1602904, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2010054, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Рындич В.Г., Гейбах Г.С., Липийчук А.П., Кородко Н.А | |||

| Ворсистость пряжи и методы ее оценки | |||

| Текстильная промышленность | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Шелепугин Ю.К | |||

| Полуавтоматический метод бессрезного измерения поперечных диаметров пряжи и нитей и его применение | |||

| Автореферат диссертации на соис | |||

| учен | |||

| степени к.т.н | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Успенская М.В | |||

| Разработка метода и прибора по определению фрикционных характеристик одиночных волокон, используемых в процессах прядения | |||

| Автореферат дисс | |||

| на соиск | |||

| учен | |||

| степени к.т.н | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1997-09-20—Публикация

1994-08-05—Подача