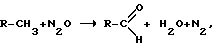

Изобретение относится к способу получения альдегидов путем одностадийного окисления закисью азота соответствующих парафинов

и спиртов

R-CH2-OH + N2O --> R-CHO + H2O + N2,

где R = H; СnН2n+1; С6Н5.

Альдегиды широко используются как промежуточные продукты органического синтеза. Например, ацетальдегид применяют в производстве уксусной и пероксиуксусной кислот, бутанола и др. (Kirk-Othmer encyclopedia, 3rd ed., v.1, N. Y. , 1997, р.97-112; Химическая энциклопедия. - М.: Из-во БРЭ, 1998, т.1, 224). Из пропионового альдегида получают пропионовую кислоту и ее эфиры, а также пропионовый спирт и др. (Kirk-Othmer encyclopedia, 2 ed., v.16, N.Y., 1968, р.548-553; Химическая энциклопедия. - М.: Из-во БРЭ, 1995, т.4, 108). Бензальдегид - душистое вещество в парфюмерии, компонент пищевых эссенций, сырье для синтеза других душистых веществ (Химическая энциклопедия. - М.: Из-во БРЭ, 1998, т.1, 256).

Для получения альдегидов используют самые разные способы. Технологии получения ацетальдегида основаны на окислении бутана, дегидрировании и окислении этанола, гидратации ацетилена и окислении этилена. При окислении бутана ацетальдегид образуется как побочный продукт. Промышленные процессы, в которых исходным веществом является этанол, требуют высоких температур. Получение альдегида путем гидратации ацетилена (реакция Кучерова) осуществляют в растворе соли Hg и серной кислоты (Kirk-Othmer encyclopedia, 3rd ed., v.1, N. Y. , 1997, р.97-112; Химическая энциклопедия. - М.: Из-во БРЭ, 1998, т.1, 224). Использование этой технологии выдвигает повышенные требования к материалу реактора. Известен также способ (Kirk-Othmer encyclopedia, 3rd ed., v. 1, N.Y., 1997, р.97-112; Химическая энциклопедия. - М.: Из-во БРЭ, 1998, т. 1, 224; Рубайло B.Л., Маслов С.А. Жидкофазное окисление непредельных соединений. - М.: Химия, 1989) получения ацетальдегида путем жидкофазного окисления этилена молекулярным кислородом с использованием в качестве катализатора водного раствора PdCl2 и CuCl2. Недостатком этого способа является образование в побочных продуктах хлорсодержащих соединений.

Пропионовый альдегид (пропаналь) получают оксосинтезом из этилена, СО и Н2 в присутствии Со(СО)4. Использование высокого давления (250 атм) требует повышенных капитальных затрат и создает проблему взрывоопасности.

Бензальдегид получают гидролизом C6H5CHCl2, либо из бензола и СО в присутствии НСl и АlСl3. Однако выходы бензальдегида невелики (Химическая энциклопедия. - М.: Из-во БРЭ, 1998, т.1, 256).

В отличие от этих методов существует принципиальная возможность прямого окисления молекулярным кислородом углеводородов в соответствующие альдегиды. Однако в этом случае альдегиды образуются как побочные продукты в незначительном количестве. Основными продуктами окисления этана в зависимости от условий реакции и катализатора являются или оксид этилена (U.S. Pat. 5519152, April 5, 1995, Gorcester Jeffrey P. etc.), или уксусная кислота (U. S. Pat. 6274765, November 10, 1999, Borchert Holger etc.). При окислении пропилена без катализатора образуется оксид пропилена (U.S. Pat. 6303800, July 14, 2000, Dingerdissen Uwe etc.). А при каталитическом окислении пропилена, а также пропана в зависимости от условий реакции и катализатора образуются преимущественно либо оксид пропилена (U.S. Pat. 5763630, June 9, 1998, Kahn Andrew P. etc.; U.S. Pat. 5703254, October 2, 1996, Gaffney Anne M. etc. ), либо акролеин и акриловая кислота (U.S. Pat. 6143928, August 10, 1998, Karim Khalid etc. ; U.S. Pat. 5705684, March 8, 1996, Vogel Herbert etc. ; Yonghong Teng, Tetsuhiko Kobayashi. Catal. Lett., 1998, v.55, p.33-38). При окислении толуола в зависимости от условий и катализатора наряду с бензальдегидом образуются в значительных количествах либо бензойная кислота, либо бензиловый спирт (Kirk-Othmer encyclopedia, 3rd ed., v.3, N.Y., 1997, р.736-743).

Известен способ получения формальдегида путем окисления метанола закисью азота (U. S. Pat. 4233248, February 21, 1979). Окисление осуществляют в присутствии серебросодержащих катализаторов. Однако процесс эффективно протекает при высоких температурах, лучшие результаты получены при температуре выше 600oС.

Изобретение решает задачу разработки эффективного способа получения альдегидов.

Задача решается путем окисления соответствующих спиртов закисью азота при более низкой температуре. Кроме того, для получения альдегидов предлагается использовать более дешевое сырье: соответствующие парафины, а также толуол.

По предлагаемому способу окисление парафинов или спиртов, или толуола закисью азота осуществляют при температуре 350-575oС в присутствии гетерогенного катализатора. Целевой продукт выделяют из реакционной смеси известными способами.

Процесс ведут в присутствии гетерогенного катализатора, выбираемого из кристаллического силиката, общей формулы yMe2OnxEl2OmSiO2, где х = 10-5÷6,5•10-2, у = 10-5÷6,5•10-2, Me - щелочной либо щелочно-земельный металл, либо водород, El - элемент, выбираемый из Аl и Fe, n и m - валентность металла Me и элемента Еl соответственно; кристаллического силиката со связующим, в качестве которого применяют Al2O3, SiO2 или их смесь; оксидов переходных металлов в комбинации с оксидами непереходных металлов или комбинации благородного металла с SiO2, или Al2O3, или TiO2, или С.

Окисление закисью азота ведут в газовой фазе, как в избытке окислителя, так и в избытке окисляемого вещества. Во избежание образования взрывоопасных смесей процесс желательно вести либо выше верхнего, либо ниже нижнего концентрационных пределов взрываемости. Для уменьшения адиабатического разогрева реакционную смесь можно разбавлять инертным газом, в качестве которого используют азот, аргон, гелий, двуокись углерода или их любую смесь.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Окисление пропана C3H8 + N2O С3Н6О + N2 проводят в проточном стеклянном реакторе с внутренним диаметром 7 мм. Загрузка катализатора составляет 1 см3. В качестве катализатора используют 3 мас.% Fе2O3/SiO2. Через реактор, нагретый до 350oС, пропускают реакционную смесь состава: 4,6 мол.% C3H8, 10 мол.% N2O, остальное Не. Состав реакционной смеси до и после реактора определяют с помощью хроматографического анализа. Исходя из данных анализа рассчитывают производительность и селективность образования целевого продукта.

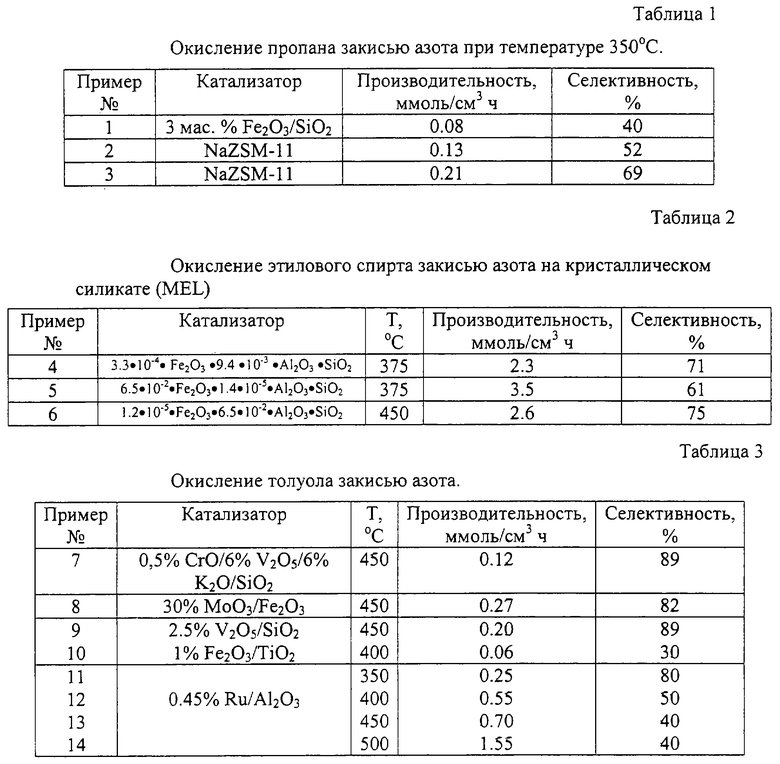

Результаты представлены в таблице 1.

Пример 2.

Окисление пропана ведут аналогично примеру 1, за исключением того, что в качестве катализатора используют цеолит (NaZSM-11) со структурой MEL состава

2,3•10-з•Na2O•8,2•10-4•Fe2O3•9,5•10-з•Al2O3•SiO2. Результаты представлены в таблице 1.

Пример 3.

Окисление пропана ведут аналогично примеру 2, за исключением того, что над катализатором пропускают реакционную смесь состава: 90 мол.% C3H8, 10 мол.% N2O.

Результаты представлены в таблице 1.

Пример 4.

В этом примере в качестве субстрата для окисления закисью азота используют этиловый спирт: С2Н5OН + N2O-->С2Н4O + N2 + Н2O. Процесс осуществляют в проточном стеклянном реакторе. В качестве катализатора используют цеолит со структурой MFI состава

3,3•10-4•Fe2O3•9,4•10-з•Al2O3•SiO2.

Загрузка катализатора составляет 1 см3. Через реактор, нагретый до 375oС, со скоростью 1 см3/с подают реакционную смесь состава: 7 мол.% С2Н5OН и 10 мол.% N2O, остальное Не.

Результаты представлены в таблице 2.

Процесс окисления этилового спирта закисью азота сопровождается образованием ацетальдегида с селективностью выше 70%.

Пример 5.

Окисление этилового спирта закисью азота осуществляют аналогично примеру 4 за исключением того, что в качестве катализатора используют цеолит состава

6,5•10-2•Fe2O3•1,4•10-5•Al2O3•SiO2

Результаты представлены в таблице 2.

Пример 6.

Окисление этилового спирта закисью азота осуществляют аналогично примеру 4 за исключением того, что в качестве катализатора используют цеолит состава

1,2•10-5•Fe2O3•6,5•10-2•Al2O3•SiO2

и процесс ведут при температуре 450oС.

Результаты представлены в таблице 2.

Пример 7.

В этом примере в качестве субстрата для окисления закисью азота используют толуол: C6Н5СН3+N2O--> С6Н5СНО+N2. Процесс осуществляют в проточном стеклянном реакторе. В качестве катализатора используют катализатор состава, мас.%:

0,5% Сr2O3+ 6% V2O5+ 6% К2O на SiO2.

В реактор загружают 1 см3 этого катализатора. Через реактор, нагретый до 450oС, со скоростью 2 см3/с подают реакционную смесь состава: 2 мол.% N2O, 10 мол.% С6Н5СН3, остальное гелий.

Результаты представлены в таблице 3.

При окислении толуола закисью азота идет образование бензальдегида с селективностью 89%. Остальное - продукты глубокого окисления.

Пример 8.

Окисление толуола ведут аналогично примеру 7, за исключением того, что в качестве катализатора используют 30 мас.% МоО3/Fе2О3.

Результаты представлены в таблице 3.

Пример 9.

Реакцию ведут аналогично примеру 7, за исключением того, что процесс осуществляют в присутствии катализатора 2,5 мас.% V2O5/SiO2.

Результаты представлены в таблице 3.

Пример 10.

Окисление толуола ведут аналогично примеру 7, за исключением того, что процесс ведут при температуре 400oС и в качестве катализатора используют 1 мас.% Fе2O3/ТiO2.

Результаты представлены в таблице 3.

Пример 11.

Реакцию ведут аналогично примеру 7, за исключением того, что процесс проводят при температуре 350oС и в качестве катализатора используют 0,45 мас.% Ru/Аl2О3.

Результаты показаны в таблице 3.

На этом катализаторе окисление толуола сопровождается образованием бензальдегида с селективностью 80%. Остальные основные побочные продукты - СО и СO2.

Примеры 12-14.

Окисление толуола ведут аналогично примеру 11, за исключением того, что температуру варьируют от 400oС до 500oС.

Результаты представлены в таблице 3.

С ростом температуры от 350 до 500oС производительность увеличивается от 0,25 до 1,55 ммоль/(см3•ч), при этом селективность падает от 80% до 40%.

Таким образом, как видно из примеров и таблиц, использование гетерогенного катализатора, выбираемого из кристаллического силиката, общей формулы yMe2OnxEl2OmSiO2, где х = 10-5÷6,5•10-2, у = 10-5÷6,5•10-2, Me - щелочной либо щелочно-земельный металл, Еl - элемент, выбираемый из Аl и Fe, n и m - валентность металла Me и элемента Еl соответственно; кристаллического силиката со связующим, в качестве которого применяют Al2O3, SiO2 или их смесь; оксидов переходных металлов в комбинации с оксидами непереходных металлов или комбинации благородного металла, кроме серебра, с SiO2; или А12O3, или TiO2, или С при окислении спиртов закисью азота позволяет в одну стадию получать из спиртов соответствующие альдегиды при более низких температурах. Кроме того, для получения альдегидов можно использовать более дешевое сырье - соответствующие парафины или толуол.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ МОНОАЛЬДЕГИДОВ | 2002 |

|

RU2205174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2002 |

|

RU2205175C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2212934C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214865C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212933C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2214862C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212932C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2216403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2227133C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2213615C1 |

Изобретение относится к способу получения альдегидов - промежуточных продуктов органического синтеза. Способ заключается в окислении парафинов, толуола или спиртов закисью азота при температуре от 350 до 575oС в присутствии гетерогенного катализатора, выбираемого из кристаллического силиката общей формулы yMe2OnxEl2OmSiO2, где х = 10-5÷6,5•10-2, у = 10-5÷6,5•10-2, Me - щелочной или щелочно-земельный металл, El - элемент, выбираемый из Al и Fe, n и m - валентность металла Me и элемента El, соответственно, оксидов переходных металлов в комбинации с оксидами непереходных металлов или комбинации благородного металла, кроме серебра, с SiO2, или Al2O3, или TiO2, или С. Как правило, гетерогенный катализатор выбирают из кристаллического силиката со связующим, в качестве которого применяют Al2О3, SiO2 или их смесь. Обычно процесс осуществляют в избытке закиси азота либо в избытке окисляемого вещества в присутствии газа разбавителя, в качестве которого используют азот, аргон, гелий, двуокись углерода или их любая смесь. Способ позволяет получать альдегиды в одну стадию и при более низких температурах в случае использования спиртов. 4 з.п.ф-лы, 3 табл.

yMe2OnxEl2OmSiO2,

где x= 10-5÷6,5•10-2;

y= 10-5÷6,5•10-2;

Me - щелочной или щелочноземельный металл;

El - элемент, выбираемый из Al и Fe;

n и m - валентность металла Me и элемента El соответственно,

оксидов переходных металлов в комбинации с оксидами непереходных металлов или комбинации благородного металла, кроме серебра, с SiO2, или Al2O3, или TiO2, или С.

| US 4233248 A, 11.11.1980 | |||

| US 5401884 A, 28.03.1995 | |||

| GB 2001621 A, 07.02.1979 | |||

| БЕСПРОВОДНАЯ СВЯЗЬ С ОБРАТНОЙ СВЯЗЬЮ ПО НЕЛИЦЕНЗИРУЕМОМУ СПЕКТРУ | 2014 |

|

RU2667513C2 |

| Способ получения цитраля из миналоола | 1958 |

|

SU122252A1 |

| SU 1385532 A1, 27.09.1999. | |||

Авторы

Даты

2003-09-20—Публикация

2002-03-18—Подача