Изобретение относится к одновременному получению из тяжелых нефтяных фракций средних дистиллатов и базовых масел с высокой вязкостью, т.е. масел, имеющих индексы вязкости (И.В.) в интервале 95 - 150, а более конкретно, в интервале 120- 140, в качестве загрузки используя фракции с точкой кипения выше 380oC, например вакуумные дистиллаты, деасфальтированные масла или их смеси.

Известны способы получения базовых масел из указанных выше загрузок либо путем экстракции (например, фурфуролом), либо гидроочисткой.

В этом последнем случае используют аморфные катализаторы, содержащие никель и молибден, нанесенные на оксид алюминия или алюмосиликат (французский патент FR-A-I 465372).

Также известен двустадийный метод его реализации на двух различных катализаторах. Так, в патенте США 3642612 загрузку обрабатывают в присутствии водорода на первом катализаторе, содержащем металлы VI и VIII групп, нанесенные на слабокислый носитель /оксид алюминия/, потом на втором катализаторе, содержащем также металлы VI и VIII групп, но нанесенные на более кислый носитель (алюмосиликат).

Предлагалось получать базовые масла с VI, по крайней мере аналогичных получаемым в способе на аморфных катализаторах, но обладающих более высокими вязкостями /по сравнению со способом на аморфных катализаторах/, путем изоконверсии дистиллатов.

Другими словами, этот способ позволяет получать больше средних дистиллатов, сохранив полностью характеристики масел.

Заявитель разработал новый способ получения масел, применимый к различным фракциям и позволяющий регулировать конверсию и вязкость.

Более конкретно, изобретение относится к способу получения средних дистиллатов и базовых масел, имеющих коэффициент вязкости 95 - 150 путем обработки тяжелых углеводородных нефтяных фракций с температурой кипения выше 380oC, заключающемуся в том, что на первой стадии фракцию контактируют в присутствии водорода по крайней мере с одним катализатором, содержащим на аморфном носителе по крайней мере один элемент группы VI и по крайней мере один элемент группы VIII, при температуре от 350 до 430oC, при давлении 5 - 20 МПа, с пространственной скоростью между 0,1 и 5 час-1 и таком количестве введенного водорода, что и объемное отношение водород/углеводород составляет 150 и 2000, полученный продукт контактируют на второй стадии с катализатором, содержащим носитель, по крайней мере один элемент группы VI, по крайней мере один элемент группы VIII и один цеолит V при температуре между 350 - 430oC, давлении между 5 и 20 МПа, пространственной скорости между 0,1 и 5 час-1, и продукт, выходящий с указанной второй стадии, фракционируют, с одной стороны, на средние дистиллаты, а с другой стороны, на остаток, содержащий базовые масла.

На первой стадии способа загрузку и введенный водород контактируют с первым катализатором. Количество вводимого водорода является таким, что объемное отношение H2/углеводороды находится между 150 и 2000, предпочтительно 500 - 1500.

Катализатор первой стадии в основном состоит из носителя нецеолитного типа и по крайней мере одного металла или соединения металла, обладающего гидро-дегидрирующим действием.

Носитель предпочтительно состоит из оксида алюминия или аморфного алюмосиликата; он также может содержать оксид бария, оксид магния, оксид циркония, оксид титана, глину или сочетание этих оксидов. Гидро-дегидрирующая функция осуществляется предпочтительно по крайней мере одним металлом или соединением металла из группы молибдена, вольфрама, никеля или кобальта.

Обычно можно использовать сочетание металлов группы V (например, молибдена и/или вольфрама) Периодической системы элементов.

Этот катализатор может содержать фосфор: действительно известно, что соединение дает два преимущества катализаторам гидрообработки: легкость получения, например, при пропитке растворами никеля и молибдена, и лучшую активность гидрирования.

Предпочтительными являются катализаторы NiMo на оксиде алюминия, NiMo на оксиде алюминия, содержащем дополнительно бор и/или фосфор, и NiMo на алюмосиликате.

Целесообразно выбирать η или γ- оксид алюминия.

Суммарная концентрация оксидов металлов VI и VIII групп лежит между 5 и 40 мас.%, предпочтительно между 7 и 30%, а массовое отношение, выраженное в оксидах металлов, между металлом/ами/ VI группы и металлом/ами/ VIII группы находится между 20 и 1,25, предпочтительно между 10 и 2. Концентрация оксида фосфора P2O5 будет ниже 15 мас.%, предпочтительно 10 мас.%.

Во время первой стадии использование катализатора гидрирования в соответствующих термодинамических и кинетических условиях позволяет значительно снизить содержание ароматических полициклических конденсированных углеводородов.

В этих условиях значительная часть азотсодержащих продуктов загрузки также претерпевает превращения. Эта операция, следовательно, позволяет удалить два типа соединений, про которые известно, что они являются ингибиторами цеолитных катализаторов.

На этой первой стадии работают при температурах, лежащих между 350 и 430oC, предпочтительно между 370 и 410oC, при давлениях между 5 и 20 МПа, предпочтительно между 7 и 15 МПа, с пространственными скоростями, лежащими между 0,1 и 5 час-1, предпочтительно между 0,3 и 1,5 час-1.

Преимущество способа на этом этапе заключается в том, что можно выбирать температуру в зависимости от желаемого коэффициента вязкости базового масла, выходящего из этой стадии, который предпочтительно составляет 90-130, лучше 90-120, даже 90-110.

Продукт, полученный на выходе первой стадии, подают на второй катализатор второй стадии. Предпочитают подавать поток на вторую стадию без промежуточного отделения аммиака и сероводорода. Такое разделение может быть предусмотрено в другом варианте осуществления способа.

Катализатор второй стадии в основном состоит из цеолита, носителя и должен выполнять гидро-дегидрирующую функцию. Гидро-дегидрирующая функция обеспечивается сочетанием металлов VI группы /молибдена и/или вольфрама, например/ и металлов VIII группы /кобальт и/или никель, например/ Периодической системы элементов. Этот катализатор также может содержать фосфор.

Суммарная концентрация металлов VII и VI групп составляет 1 - 40 мас.%, предпочтительно 3 - 30 мас.%, и выгодно, чтобы она составляла 8 - 40%, даже 10-40% и лучше 10-30%. Массовое отношение, выраженное в оксидах металлов, между металлом /или металлами/ VI группы и металлом /или металлами/ VIII группы находится между 20 и 1,25, предпочтительно между 10 и 2. Концентрация оксида фосфора /P2O5/ ниже 15%, предпочтительно 10 мас.%.

Носитель выбирают в группе, состоящей из оксида алюминия, оксида кремния, алюмосиликата, оксида алюминия - оксида бора, оксида магния, оксида кремния - оксида магния, оксида циркония, оксида титана, глины, одних или в смеси.

Массовое содержание цеолита составляет 2 - 80%, предпочтительно 3-50% по отношению к готовому катализатору, преимущественно 3-25%.

Цеолит необязательно может быть дополнен элементами металлов, например, металлами из семейства редкоземельных, например, лантаном и церием, или благородными металлами, или неблагородными металлами группы VIII, например, платиной, палладием, рутением, родием, иридием, железом и другими металлами, например, марганцем, цинком, магнием.

Кислый целит HY является особенно предпочтительным и характеризуется различными параметрами: молярное отношение SiO2/Al2O3 находится между 8 и 70, предпочтительно между 12 и 40; содержание натрия ниже 0,15 мас.%, определяемое для цеолита, прокаленного при 1100oC; параметр элементарной кристаллической решетки находится между 24,55 • 10-10 м и 24,24 • 10-10 м, предпочтительно между 24,38 • 10-10 и 24,26 • 10-10 м; емкость CNa захвата ионов натрия, выраженная в граммах натрия на 100 г цеолита, модифицированного, нейтрализованного, потом прокаленного, выше 0,85; удельная поверхность, определенная методом BET, выше 400 м2/г, предпочтительно выше 550 м2/г, способность поглощать пары воды при 25oC при парциальном давлении 2,6 торр /или 34,6 МПа/ более 6%, распределение пор составляет 1 - 20%, предпочтительно 3 - 15% от объема пор, содержащихся в порах диаметром между 20•10-10 и 80•10-10 м, остальной объем пор содержится в порах с диаметром менее 20 • 10-10.

Предпочтительный катализатор содержит никель, молибден, цеолит Y, такой, как определен ранее, и оксид алюминия.

Условия работы, при которых осуществляют эту вторую стадию, являются важными.

Давление следует поддерживать между 5 и 20 МПа, предпочтительно 7-15 МПа, пространственную скорость следует установить между 0,1 час-1 и 5 час-1, предпочтительно между 0,3 час-1 и 1,5 час-1.

Температуру на второй стадии устанавливают таким образом, чтобы получить желаемую вязкостью и индекс вязкости. Она находится между 350 и 430oC, но она находится между 370 и 410oC, например 390oC.

Заявитель неожиданно установил, что вязкость остатка является менее низкой, чем на аморфных катализаторах при том же уровне конверсии.

Таким образом, сочетая регулирование условий первой стадии, которые позволяют получить промежуточные вязкость и индекс вязкости, с регулированием условий второй стадии, которые позволяют установить вязкость и индекс вязкости на желаемом уровне, заявителю удалось получить новым и неожиданным образом гибкий способ получения высоковязких масел, обладающих высокими И.В. , и средних дистиллатов.

Продукт, полученный на второй стадии, затем фракционируют, чтобы получить, с одной стороны, средние дистиллаты, а с другой стороны, остаток, составляющий базовые масла.

Предпочтительно способ осуществляют без рециркуляции остатка, чтобы избежать накапливания полиароматических соединений.

Тем не менее можно осуществлять способ с рециклизацией части остатка на уровне второй стадии. Рециклизуемую фракцию тогда смешивают с продуктом, полученным на первой стадии.

Способ и его преимущества будут лучше понятны из следующих примеров.

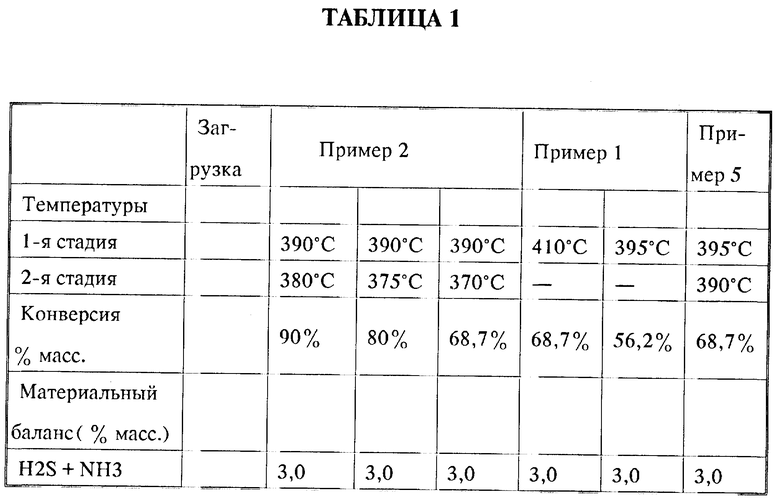

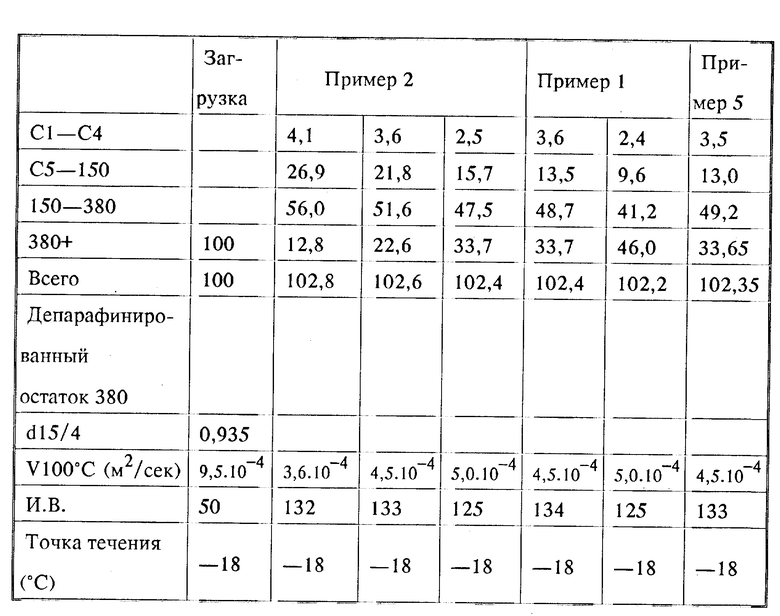

Пример 1. В реактор, содержащий аморфный катализатор /15% Mo, 5% Ni, 80% оксида алюминия/, вводят загрузку, состоящую из вакуумного дистиллата, состав которого приведен в табл. 1 (см. табл. 1 и 2 в конце описания). Вводят водород под давлением 14 МПа и при объемном отношении H2/HC = 1300. Пространственная скорость составляет тогда 0,5 час-1. Характеристики полученных масел приведены в табл. 1 в зависимости от температуры.

Пример 2. Загружают во второй реактор, расположенный после этого первого реактора, катализатор, содержащий 12% Mo, 4% Ni, 10% цеолита Y на оксиде алюминия.

Продукт, выводимый из первого реактора, вводят во второй реактор. Давление составляет 14 МПа, продукт циркулирует с пространственной скоростью 1 час-1. Остаток 380oC + рекуперируют и потом разгоняют в вакууме.

Табл. 2 позволяет сравнить способ согласно изобретению со способом в одну стадию на аморфном катализаторе получения высоковязких масел с высоким индексом вязкости /И. В./ /И.В. > 125/ и средних дистиллатов из вакуумного дистиллата.

Установлено, что при идентичной конверсии /68,75/ масло, полученное по способу согласно изобретению, имеет более высокую вязкость /5•10-4 м2/сек вместо 4,5 • 10-4 м2/сек/ и, кроме того, получено при заметно более низких температурах; такое же базовое масло /вязкость 5,0 •10-4 м2/сек и И.В. = 125 /получают вместе со средними дистиллатами в заметно большем количестве по способу согласно изобретению/ 47,5% против 41,2%, или прирост более 15%/; повышение выхода конверсии в способе согласно изобретению проходит без ущерба для вязкости депарафинированного базового масла; выход средних дистиллатов может повыситься на 10% без изменения вязкости.

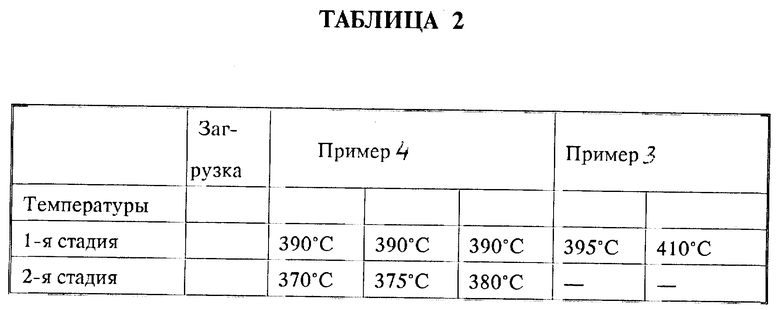

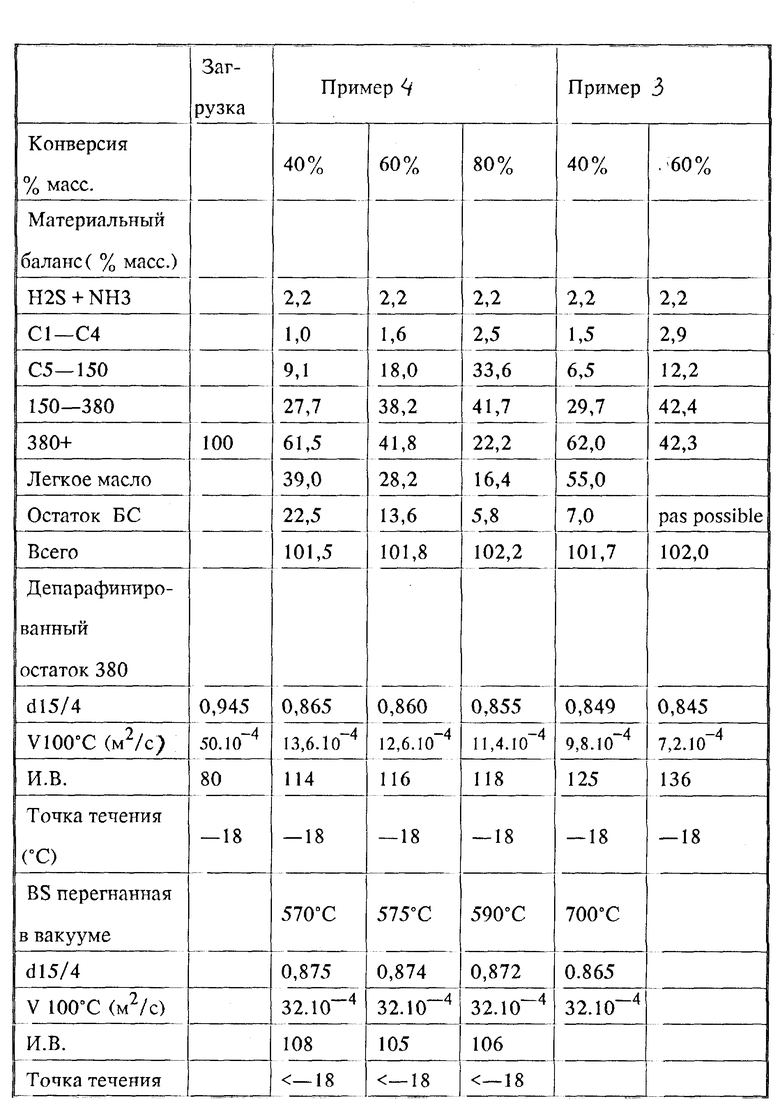

Пример 3. В реактор, содержащий тот же катализатор, что и в примере 1, и в тех же условиях давления, H2/CH и пространственной скорости вводят деасфальтизованный вакуумный остаток /вязкость которого при 100oC обычно лежит между 25•10-4 и 90 • 10-4 м2/сек/.

Характеристики базовых масел, полученных из остатка с вязкостью 50 • 10-4 м2/сек/, приведены в табл. 2 в зависимости от температуры. Остаток 380oC + разгоняют таким образом, чтобы получить масло "брайтсток", очень вязкое /вязкость при 100oC выше или равна 32•10-4 м2/сек/.

Пример 4. Обрабатывают продукт, полученный в примере 3, по методике примера 2. Результаты представлены в табл. 2.

Табл. 2 позволят сравнить способ согласно изобретению с одностадийным способом на аморфном катализаторе получения очень вязких масел "брайтсток" / вязкость ≥32 • 10-4 м2/сек/ и средних дистиллатов из вакуумного деасфальтизованного остатка.

Видно, что такие масла могли быть получены по способам на аморфном катализаторе только с низкими конверсиями /< 40%/, потому что промышленная разгонка при 700oC является практически невозможной.

Напротив, в способе согласно изобретению подходящие температуры /порядка 570-590oC/ позволяют получить эти очень вязкие масла. Вместе с тем количество средних дистиллатов устанавливаются в широкой гамме.

Приведенные выше примеры показывают большую гибкость способа согласно изобретению, что позволяет при эксплуатации, в зависимости от выбранных загрузки и условий работы, получать большую гамму базовых масел наряду с лучшим качеством средних дистиллатов.

Так, точка копоти керосинов, полученных в примерах 2 и 4, больше 25 мм, тогда как она имеет значение порядка 20 в примерах 1 и 3.

Содержание ароматики в газойлях ниже 10% в примерах 2 и 4, тогда как оно равно 20% в примерах 1 и 3.

Пример 5 (сравнительный пример). Подают продукт, полученный в примере 1, во второй реактор, содержащий катализатор из 15% Mo, 5% Ni и алюмосиликата /48% оксида алюминия и 32% оксида кремния/.

Давление составляет 14 МПа, пространственная скорость 1 час-1.

Характеристики полученного продукта даны в табл. 1.

Этот опыт, проведенный в условиях патента США 3642612 из уровня техники, показывает, что изобретение, описанное в настоящей заявке, приводит к новым и неожиданным результатам по сравнению с известной технологией.

Сущность: тяжелые углеводородные нефтяные фракции контактируют на первой стадии с катализатором, содержащим на аморфном носителе по крайней мере один элемент группы IV и по крайней мере один элемент группы VIII при 350-430oC, давлении 5-20 МПа, часовой пространственной скорости 0,1-5,0 ч-1 и объемном отношении водород/углеводороды 150-2000. Продукт первой стадии контактируют на второй стадии с катализатором, содержащим на носителе по крайней мере один элемент VI группы, по крайней мере один элемент VIII группы, цеолит V при температуре 350-430oС, давлении 5-20 МПа, часовой пространственной скорости 0,1-5,0 ч-1. Полученный продукт фракционируют на средние дистиллаты и остаток, содержащий базовые масла. Технический результат - получение большой гаммы базовых масел и повышение качества средних дистиллатов. 16 з.п.ф-лы, 2 табл.

| US 3642612 A, 15.02.72 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2044031C1 |

| Способ получения эмульсий инсектисида | 1950 |

|

SU96289A1 |

| 0 |

|

SU280476A1 | |

Авторы

Даты

1999-08-27—Публикация

1994-10-24—Подача