Изобретение касается способа обработки газа, содержащего метан, по меньшей мере один высший углеводород и воду для удаления воды и экстрагирования высшего углеводорода (высших углеводородов).

Способ согласно изобретению позволяет оптимально выполнять операции по обработке природного газа: обезвоживание и отделение по меньшей мере части конденсируемых углеводородов, содержащихся в природном газе, посредством оптимизированного и интегрированного способа.

Нефтепродукты и, в частности, природный газ, а также другие содержащие углеводороды виды газа, такие, как газы нефтеперерабатывающих заводов, содержат в себе продукты, нежелательные для их транспортировки и/или манипуляции.

Из таких продуктов одним из главных удаляемых компонентов является вода, выступающая промотором гидратов и содействующая коррозии, особенно в том случае, когда в нефтепродукте содержатся кислотные компоненты, такие, как H2S и/или CO2. Гидраты способны вызывать забивку транспортирующих трубопроводов, а корродирующее воздействие кислотных газов, содержащихся в природном газе, приводит к негодности трубопроводов, обрабатывающего оборудования и к нарушению подачи природного газа потребителям.

Эти оба явления сопровождаются чрезвычайно неблагоприятными последствиями, способными прервать процесс производства углеводородов.

Обработка газа может, кроме того, включать в себя стадию экстрагирования высших углеводородов, например, жидкой фракции природного газа (LGN), содержащей фракцию GPL и газолиновую фракцию (C5+). Данная стадия имеет своей целью либо установление такой точки росы углеводородов, при которой исключается конденсация углеводородной фракции во время транспортировки газа, либо улавливание жидкой углеводородной фракции LGN, легче утилизируемой, чем обработанный газ.

Известны различные способы обработки природного газа.

В патенте Франции FR-B-2605241 описан способ обработки с использованием физического охлажденного растворителя, позволяющий осуществить комплекс операций по обработке природного газа: обезвоживание, отдельное или в сочетании с извлечением высших углеводородов и/или раскисление указанного газа в случае содержания в нем кислотных компонентов.

В патенте Франции FR-B-2636857 показано, что при наличии в процессе стадии отделения высших углеводородов (LGN) рекуперация растворителя может быть более эффективной за счет применения стадии промывки жидких углеводородов водой, образующейся в процессе обезвоживания газа.

Случаи применения такого способа описаны, например, в публикации "IFPEXOL for Environmentally Sound Gas Processing" (ИФПЕКСОЛЬ для экологически безвредной газовой технологии), Ж. Ляру, А.Минккинен и С.Патель, представленной на 71-й Конференции "GPA" в марте 1992 года в Анейгейме, Калифорния, США.

В публикации "Integrated Natural Gas Treatment: Gained Industrial Experience with IFPEXOL Process" (Полная обработка природного газа: возросший опыт по промышленному применению процесса Ифпексоль), С.Патель, А.Миннкинен, Ж. Ляру и Ж.Ф. Левье, представленной на IGCR 95 в Каннах (Франция) в ноябре 1995 года, описывается, в частности, способ водной промывки жидкой углеводородной фазы с целью извлечения по меньшей мере части содержащегося в ней растворителя.

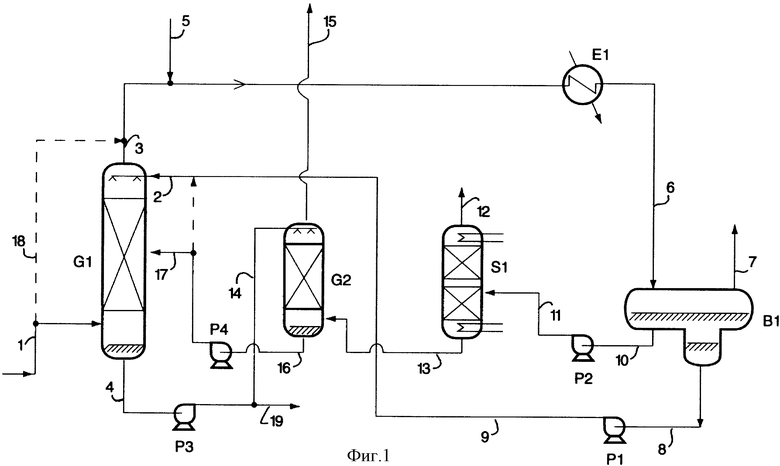

На фиг. 1 дана иллюстрация способа, описанного в указанных выше источниках по уровню техники и касающегося обработки газа, содержащего метан, воду, по меньшей мере один конденсируемый углеводород и возможно кислотные компоненты. Способ осуществляется следующим образом.

Обрабатываемый природный газ поступает по трубопроводу 1. Часть этого газа или все его количество приводится в контакт в зоне контактирования G1, образованной, например, насадкой, со смесью из растворителя и воды, подаваемой по трубопроводу 2.

Используемый растворитель может быть выбран из ряда, состоящего из метанола, этанола, пропанола, метилпропилового эфира, этилпропилового эфира, дипропилэфира, эфира метилтретичного бутила, диметоксиметана, диметоксиэтана и метоксиэтанола. Предпочтительно применяемым растворителем является метанол.

Содержащая растворитель газовая фаза удаляется в головной части через трубопровод 3. В нижней части по трубопроводу 4 отводят существенно очищенную от растворителя водную фазу.

Необходимо заметить, что способ обработки может быть оптимизирован за счет адаптации части газа, подаваемой в контактную зону G1, и части газа, выходящей из этой контактной зоны, с учетом состава обрабатываемого газа и требуемых рабочих характеристик. Такая оптимизация, показанная на фиг. 1 пунктирной линией, позволяет непосредственно смешивать часть обрабатываемого поступающего по трубопроводу 18 газа с газом, выходящим по трубопроводу 3 из контактной зоны. Часть газа, не поступающая в контактную зону, может составлять, например, от 0 до 50% от количества обрабатываемого газа.

Газовая фаза головной части, содержащая воду и растворитель, чаще всего находится в состоянии насыщения. Она охлаждается в теплообменнике E1 хладагентом с таким расчетом, чтобы происходила конденсация водной фазы растворителя и жидкой углеводородной фазы. Указано, что количество растворителя, вовлеченного в водную фазу на выходе из контактной зоны GI, может быть достаточным для предупреждения трудностей, связанных с образованием гидратов на стадии охлаждения E1. По трубопроводу 5 в процесс может быть введена добавка для восполнения потерь растворителя в обрабатываемом газе, жидкой углеводородной фракции (LGN) и, возможно, в воде, отводимой по трубопроводу 19. По этому же трубопроводу 19 может быть произведен спуск потока с тем, чтобы сохранить постоянным количество растворителя и воды в контуре.

Полученная таким образом смесь из газовой и жидких фаз выводится из теплообменника E1 по трубопроводу 6. Обе жидкие фазы и газообразная фаза разделяются в емкости B1.

Обезвоженный обработанный газ выводится из указанной емкости по трубопроводу 7. Обе жидкие фазы, образовавшиеся в результате конденсации, разделяются между собой отстаиванием в емкости B1.

Водная фаза, образованная преимущественно водой и растворителем, выводится из емкости B1 по трубопроводу 8. Насос P1 позволяет производить повторное нагнетание указанной водной фазы по трубопроводу 9 в трубопровод 2, затем в контактную зону G1.

Углеводородная фаза, образованная главным образом конденсируемыми углеводородами природного газа (C3+) (содержащего, возможно, растворенные этан и метан) и растворителем, может отводиться по трубопроводу 10 в контур стабилизации и промывки. На этом переделе может проводиться теплообмен между газом, поступившим из контактной зоны G1, и углеводородной фазой, отводимой по трубопроводу 10. На фиг. 1 он не показан. Насос P2 обеспечивает подачу жидкой углеводородной фазы по трубопроводу 11 в колонну S1 стабилизации. Назначение этой операции состоит в отделении от названной жидкой углеводородной фазы наиболее летучих компонентов (C1 и C2), выводимых из процесса по трубопроводу 12. Углеводородная фаза с компонентами, имеющими молярную массу более C2, направляется по трубопроводу 13 в зону водной промывки G2 с целью удаления содержащегося в ней растворителя.

Водная фаза, выведенная из контактной зоны G1 по трубопроводу 4 и очищенная по меньшей мере частично от растворителя, поступает в насос P3. Часть этой водной фазы с контролируемым расходом направляется в контактную зону G2 по трубопроводу 14. Другая часть отводится по трубопроводу 19.

В указанной контактной зоне G2 часть водной фазы, поступившей по трубопроводу 14, обеспечивает возможность промывки углеводородной фазы. Растворитель, характеризующийся большим сродством с водой, чем с углеводородной фазой, улавливается по меньшей мере частично в водной фазе в конце данной стадии.

Жидкая углеводородная фаза, очищенная от большей части растворителя, содержащегося в ней на входе в контактную зону G2, отводится по трубопроводу 15.

Содержащая растворитель жидкая фаза отводится из контактной зоны G2 по трубопроводу 16. Эта фаза поступает в насос P4 и подается в контактную зону G1. В зависимости от концентрации в ней растворителя указанная фаза подается либо в контактную зону G1 по трубопроводу 17, либо в трубопровод 2 для смешивания с водной фазой, поступающей из емкостей B1 по трубопроводу 9.

По сравнению с применявшимися ранее приемами данный способ характеризуется существенными преимуществами. Он обеспечивает значительный выигрыш по капиталовложениям, по габаритам и весу оборудования, что особенно оптимально в контексте производства углеводородов на море. Наряду с этим разделение воды и растворителя в результате контакта с обрабатываемым газом позволяет отказаться от разделения перегонкой.

Задачей изобретения является разработка способа, позволяющего существенно снизить капиталовложения, габариты и вес, а также производственные затраты на обработку газа.

Задача решается способом и установкой согласно изобретению, которые предназначены преимущественно для обезвоживания газа, например, природного газа, содержащего в себе воду и по меньшей мере один высший углеводород, а также для обеспечения по меньшей мере частичного разделения конденсируемых углеводородов.

Принцип способа согласно изобретению состоит в том, что обрабатываемый газ разделяется по меньшей мере на два объема (1) и (2):

- объем (1) охлаждается в отсутствии растворителя до температуры, близкой к температуре образования гидратов, но превышающей ее, за счет чего обеспечивается удаление значительной части конденсируемых фракций и

- объем (2) приводится в контакт с водной фазой, содержащей в себе растворитель и образовавшейся на второй стадии охлаждения в присутствии растворителя.

Данная стадия контактирования позволяет получить, с одной стороны, водную фазу, очищенную по меньшей мере частично от растворителя, и, с другой стороны, газовую фазу с содержанием растворителя, что позволяет охладить газ до температуры ниже температуры охлаждения газового объема (1) на первой стадии охлаждения и выполнить соответствующие предъявляемые к газу требования.

Способ согласно изобретению отличается тем, что им предусматриваются следующие стадии:

а) обрабатываемый газ разделяют на два объема (1) и (2);

б) объем газа (1) охлаждают, в результате чего происходит конденсация водной жидкой фазы и жидкой фазы высших углеводородов;

в) разделяют фазы, образовавшиеся на стадии охлаждения (б);

г) указанный объем (2) обрабатываемого газа, образованный на стадии разделения (а), приводят в контакт с водной, содержащей растворитель фазой внутри контактной зоны, при этом содержащийся в водной фазе растворитель экстрагируется газом, который в конце указанной стадии (г) загрязняется растворителем, причем водная, очищенная по меньшей мере частично от растворителя водная фаза отводится в основание контактной зоны;

д) в систему вводят добавку растворителя;

у) охлаждают объемы газа, образовавшиеся на стадиях (в) и (г), и в присутствии растворителя, отдельно или по меньшей мере в частичной смеси, с обеспечением возможности частичной конденсации содержащей растворитель водной фазы и жидкой углеводородной фазы;

ж) разделяют обработанный газ, из которого по меньшей мере частично удалены вода и высшие углеводороды, водные фазы и жидкую углеводородную фазу, образовавшиеся на стадии охлаждения (е);

з) по меньшей мере частично подают водную фазу с содержанием растворителя после стадии (ж) на стадию (г).

Способ согласно изобретению более подробно поясняется на фиг. 1-4, которые показывают:

фиг. 1 - способ по уровню техники;

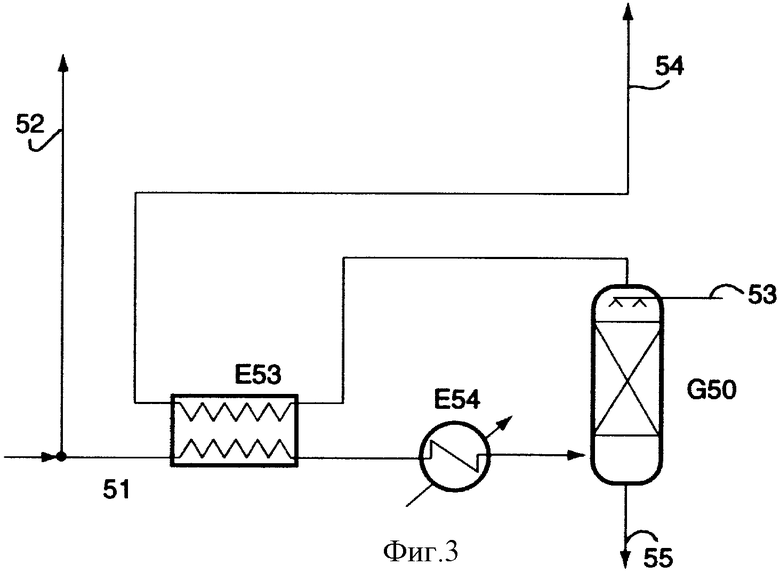

фиг. 2-4 - примеры осуществления способа согласно изобретению.

Пример осуществления, представленный на фиг. 2

Обрабатываемый газ разделяется на два объема, подаваемые по трубопроводам 51 и 52.

Первый объем газа, пропускаемый по трубопроводу 52, охлаждается теплообменником E51. На выходе из этого теплообменника температура газа приближается к температуре образования гидратов в обрабатываемом газе, но превышает ее. Использованная в данном теплообменнике охлаждающая среда может быть охлаждающей средой установки, например воздух или вода, или все количество, или только часть обработанного газа, поступающего из емкости B1 по трубопроводу 7 и через теплообменник E52. Полученная таким образом частично сконденсированная среда подается в емкость трехфазного разделения 51. Вода и жидкая углеводородная фаза, сконденсированные на стадии охлаждения E51, разделяются между собой отстаиванием в емкости B51. Необходимо отметить, что эти обе среды не содержат в себе растворителя. Жидкая углеводородная фракция удаляется из процесса по трубопроводу 57 либо для утилизации, либо для повторной подачи в головную часть теплообменника E52, как показано пунктирной линией. Полученная водная фаза, не содержащая в себе растворителя, отводится из процесса по трубопроводу 58. Предпочтительно, чтобы она использовалась затем в качестве фазы для промывки жидкой углеводородной фазы, загрязненной растворителем, как это описано в примере на осуществление, представленном на фиг. 4.

Второй объем газа, подаваемый по трубопроводу 51, поступает в основание контактной зоны G50, в которой обеспечивается экстрагирование по меньшей мере части растворителя, содержащегося в водной фазе, подаваемой по трубопроводу 53 в головную часть контактной зоны G50. По меньшей мере частично очищенная от растворителя водная фаза отводится в основание контактной зоны G50 по трубопроводу 55, а газ с содержанием растворителя отводится в головную часть контактной зоны G50 по трубопроводу 54.

Поступающий по трубопроводу 59 из трехфазной емкости B51 газ смешивается с содержащим растворитель газом, поступающим из контактной зоны по трубопроводу 54. По трубопроводу 61 в процесс вводится дополнительное количество растворителя. Количество такой добавки контролируется с тем, чтобы получить концентрацию газа такой, цри которой исключается любой риск образования гидратов на последующих стадиях охлаждения, при этом компенсируются потери растворителя в обработанном газе и в жидких фракциях.

Полученная таким образом газовая смесь с содержанием растворителя подается по трубопроводу 60 в теплообменник E52, в котором она охлаждается в результате теплообмена с обработанным газом. Охлаждение продолжается затем в теплообменнике E1 посредством хладагента, с обеспечением конденсации водной и углеводородных фракций, соответствующих требованиям, предъявляемым к процессу.

Газовая и жидкие фазы, выходящие из теплообменника E1 по трубопроводу 63, разделяются между собой отстаиванием в емкости B1.

Обезвоженный обработанный газ отводится по трубопроводу 7. Жидкая углеводородная фаза отводится из процесса по трубопроводу 64. Она может быть использована на стадиях стабилизации и/или промывки, как это раскрыто в примере осуществления, представленном на фиг. 4. Водная жидкая фаза с содержанием растворителя отводится из емкости B1 по трубопроводу 8 и подается насосом P1 по трубопроводу 53 в головную часть контактной зоны G50.

Способ согласно изобретению имеет, в частности, то преимущество, что может использовать на участке между водной фазой с содержанием растворителя и объемом газа для экстрагирования растворителя в контактную колонну резко уменьшенных размеров, при этом используется только уменьшенная часть обрабатываемого газа, составляющая, как правило, менее 50%, но способная составлять и, например, менее 30%.

Применяемый в способе согласно изобретению растворитель должен по меньшей мере частично смешиваться с водой с тем, чтобы оказывать ингибирующее влияние на образование льда и/или гидратов. Для обеспечения возможности его беспрепятственного экстрагирования из водного раствора в результате контакта с обрабатываемым газом его температура кипения должна быть не высокой, предпочтительно ниже температуры кипения воды, или он должен образовывать с водой азеотропную смесь с низкой точкой кипения.

Указанным раствором может служить, например, спирт, а именно - метанол, этанол или пропанол, эфир, в частности метилпропиловый эфир, дипропиловый эфир, эфир метил-тройного бутила, кетон или, например, диметоксиметан, диметоксиэтан или метоксиэтанол, при этом данный перечень приведен в качестве неограниченного примера.

Температура в конце стадии (е) в способе согласно изобретению составляет, как правило, от -5 до -100oC. Чем ниже указанная температура, тем больше должна быть концентрация растворителя в водной фазе, образовавшейся на стадии (ж) и поступившей на стадию (г). Такая концентрация при использовании способа согласно изобретению составляет, как правило, от 40 до 90 вес.%.

Объем (2) газа, пропускаемый через контактную зону на стадии (г), составляет предпочтительно от 10 до 50% от общего количества обрабатываемого газа.

На стадии (ж) может проводиться охлаждение газа либо за счет внешнего охлаждающего контура, либо в результате расширения при проходе через клапан или турбину.

Температура в конце стадии (б) охлаждения составляет предпочтительно от +5 до +30oC. Данная стадия охлаждения может быть обеспечена, например, либо теплообменом с обработанным газом, либо в результате теплообмена с внешним хладагентом, например водой или воздухом или, при необходимости, в результате теплообмена с хладагентом, циркулирующим по внешнему контуру.

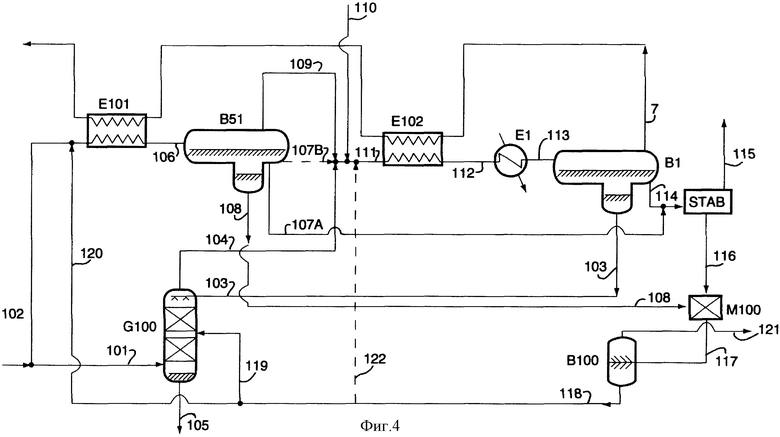

Объем (2) газа, поступивший в контактную зону на стадии (г), может предварительно подогреваться с тем, чтобы упростить экстрагирование растворителя из водной фазы, поступившей в головную часть контактной зоны на стадии (г). Можно также действовать по схеме на фиг. 3.

Часть дозы, поступившей в контактную зону G50 по трубопроводу 51, предварительно подогревается в теплообменнике E53 посредством выходящего из контактной зоны G50 газа, затем в теплообменнике E54 наружной средой, которой может служить, например, горячий газ или водяной пар.

Температура в конце данной стадии нагрева может составлять, например, от 80 до 150oC. Такой прием особенно предпочтителен в том случае, когда применяемый растворитель тяжелее метанола, например, при использовании этанола.

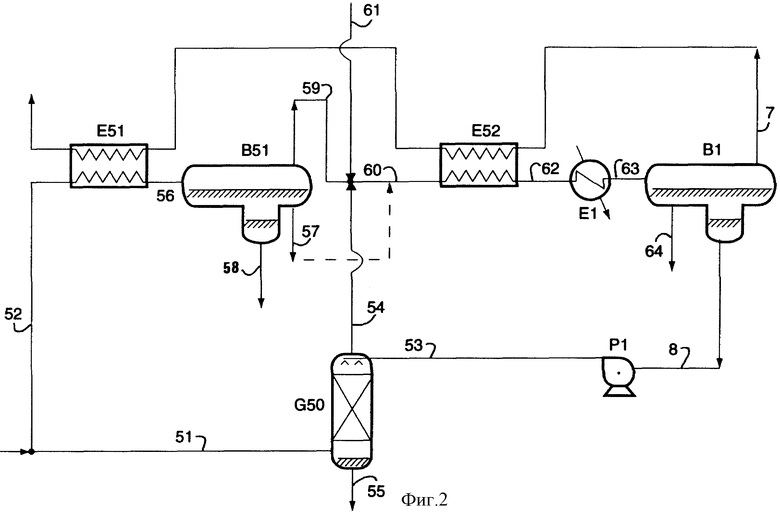

Водная фаза, полученная в конце стадии (в) процесса, может быть оптимально использована для промывки жидкой, уловленной в конце стадии (ж) процесса углеводородной фазы с содержанием метанола. Применяемый в таком случае вариант осуществления представлен на фиг. 4.

Обрабатываемый газ распределяется на два объема (1) и (2). Объем (2), пропускаемый по трубопроводу 101, подается в основание контактной зоны G100. Водный раствор с содержанием растворителя поступает по трубопроводу 103 в головную часть указанной контактной зоны, а часть водного раствора с содержанием растворителя, образовавшаяся при промывке конденсатов, поступает по трубопроводу 119 с боковой стороны в колонну. Указанная часть водного раствора применяется в количестве, при котором расход водного раствора с очень низким содержанием растворителя, выведенного из нижней части контактной зоны по трубопроводу 105, приблизительно соответствует количеству воды, подлежащей удалению из обрабатываемого газа.

Циркулирующий по трубопроводу 102 объем (1) газа смешивается с дополнительным количеством водного раствора, содержащего растворитель, образовавшегося при промывке конденсатов и подводимого по трубопроводам 118 и 120. Смесь поступает в теплообменник E101, в котором она доводится до температуры, близкой к температуре образования гидратов, но превышающей ее.

Смесь, частично сконденсированная и выходящая из теплообменника по трубопроводу 106, направляется в емкость B51 трехфазного разделения. Водная фаза и жидкая углеводородная фаза, сконденсированные на стадии охлаждения E101, разделяются между собой отстаиванием в емкости B51. Водная фаза с небольшим содержанием растворителя, поступившая из емкости B51 по трубопроводу 108, направляется в статический смеситель M100, обеспечивающий промывку жидкой углеводородной фазы с содержанием растворителя. Газ, отведенный из трехфазной емкости B51 по трубопроводу 109, смешивается с содержащим растворитель газом, поступившим по трубопроводу 104 из контактной зоны.

Поступившая из трехфазной емкости B51 жидкая углеводородная фаза выводится из процесса по трубопроводу 107A и направляется на стадию стабилизации. Она может быть также использована в процессе и подана по трубопроводу 107B в верхнюю часть теплообменника E102.

Полученная таким образом в трубопроводе 111 смесь направляется в теплообменник E102, в котором она охлаждается в результате теплообмена с обработанным газом. После этого смесь охлаждается посредством хладагента в теплообменнике E1 с таким расчетом, чтобы вызвать конденсацию водной фракции и жидкой углеводородной фракции.

Жидкие и газовая фазы, выводимые из теплообменника E1 по трубопроводу 113, разделяются между собой в емкости B1.

Обработанный газ отводится из указанной емкости по трубопроводу 7. Как показано на фиг. 4, упомянутый газ может быть использован в качестве хладагента в теплообменниках E102 и E101 до того, как будет выведен из процесса. Обе жидкие фазы, образовавшиеся в результате конденсации в теплообменнике E1, разделяются отстаиванием в емкости B1. Сконденсированная жидкая углеводородная фаза, выведенная из емкости B1 по трубопроводу 114, оказывается стабилизированной. Цель данной операции состоит в отделении от углеводородной фазы наиболее летучих компонентов (C1 и C2), выводимых из процесса по трубопроводу 115. Жидкая углеводородная фаза, содержащая превышающие C2 компоненты, подается по трубопроводу 116 в смеситель M100, в котором она приводится в контакт с водной фазой с небольшим содержанием растворителя, поступившей из разделительной емкости B51 по трубопроводу 108. Большая часть растворителя, предпочтительно растворимого в воде, на данной стадии переходит из углеводородной фазы в водную фазу. Смесь обоих фаз направляется по трубопроводу 117 в емкость B100 двухфазного разделения, из которого после отстаивания отводятся по трубопроводу 121 промытая и стабилизированная жидкая углеводородная фаза, пригодная для повторного использования, а по трубопроводу 118 - содержащая растворитель водная фаза. Эта водная фаза частично направляется в головную часть теплообменника E101 по трубопроводу 120 и частично подается по трубопроводу 119 на промежуточный участок контактной зоны G1OO. Относительный расход при прохождении через трубопроводы 119 и 120 установлен таким, чтобы поддерживалось постоянным количество воды и растворителя, циркулирующих в процессе.

Могут применяться и другие компоновки, не выходящие за пределы настоящего изобретения.

В частности, можно направлять водную фазу, образовавшуюся на стадии промывки жидкой углеводородной фазы, полностью или частично на вторую стадию охлаждения в верхней части, как это показано на фиг. 4, на которой отмеченный пунктирными линиями трубопровод 122 позволяет направлять водную фазу из емкости B100 на участок, расположенный выше теплообменника E102.

Промывка жидкой углеводородной фазы посредством водной фазы может производиться в единственном смесителе с расположенным за ним отстойником. Она может также проводиться и в противоточной колонне, в качестве которой может служить, например, насадочная колонна. Могут применяться разнообразные типы насадки, например структурированная насадка.

Контактирование на стадии (г) между объемом (2) обрабатываемого газа и водной фазой может проводиться также в разных колоннах, например в тарельчатой или насадочной колонне. В случае применения насадочной колонны может использоваться структурированная насадка.

Используемые при этом способе теплообменники могут быть разных типов, например, либо трубы или каландр, либо пластинчатый теплообменник, наприме, сварной алюминиевый пластинчатый теплообменник.

Преимущества способа согласно изобретению, описанные со ссылкой на фиг. 2, иллюстрируются примером 1. Пример 2 позволяет уточнить условия применения способа в случае промывки жидкой углеводородной фазы. Описание этого примера приводится со ссылкой на фиг. 4.

Пример 1

Природный газ по месту его получения, давление - 5 МПа, температура - 67oC, (состав см. далее), газ водонасыщен (содержание воды на входе процесса около 6000 ppm/моль). Его расход составляет 380 т/ч, что соответствует приблизительно 10 Мм3 в сутки.

Состав - Вес.%

N2 - 0,8

CO2 - 7,6

Метан - 62,7

Этан - 10,5

Пропан - 5,6

Бутан - 3,3

Пентан - 6,8

C6+ - 2,7

В данном примере в качестве растворителя использован метанол.

90% произведенного газа направляется по трубопроводу 52 в теплообменник E51. На выходе из теплообменника в трубопроводе 56 температура частично сконденсированного газа составляет 20oC.

Из разделительной емкости B51 выходят три следующие фазы:

- 335,60 т/ч газа с остаточным содержанием влаги 560 ppm/моль,

- 1,68 т/ч воды, которую можно либо вывести из процесса, либо использовать на повторной промывке сконденсированной углеводородной фазы, поступившей из емкости B1. Это количество составляет приблизительно 80% от воды, содержащейся в обрабатываемом газе,

-6,60 т/ч сконденсированной углеводородной фазы (LGN) без содержания метанола, которая может быть при необходимости стабилизирована до своего отвода из процесса для утилизации или которая может быть снова подана в процесс на участке выше теплообменника E52.

Оставшийся объем произведенного газа (10%) подается в контактную зону G50 по трубопроводу 51. Контактор G50 содержит структурированную насадку. Рециклированный водный раствор метанола подается в головную часть контактора по трубопроводу 53 при температуре -35oC. По окончании стадии контактирования обедненный содержанием растворителя водный раствор отводится из контактора по трубопроводу 55. Данный раствор содержит 136 ppm. вес. растворителя. Общее количество водной фазы, отводимой по трубопроводам 58 и 55 (около 2 т/ч), приблизительно соответствует количеству воды, первоначально содержавшейся в 380 т/ч подлежащего обработке газа.

Газ, отводимый из головной части насадки по трубопроводу 54, в результате контакта с водным раствором загрязняется растворителем. Его содержание в газе составляет 1,20 вес.%. Данный газ смешивается с газом, поступающим из емкости B51, и получает добавку метанола в количестве 175 кг/ч до того, как поступит в теплообменники E52 и E1. Указанная добавка подбирается таким образом, чтобы исключался любой риск образования гидрата.

На выходе из теплообменника E1 температура составляет 350oC. Емкость B1 позволяет произвести разделение на следующие три фазы:

- 315 т/ч обработанного газа с остаточным содержанием влаги 5,13 ppm/моль. Данный газ при необходимости может быть использован в качестве хладагента в теплообменниках E22 и E21 перед тем, как поступить в распределительную сеть;

- 1 т/ч водной фазы с растворителем, подаваемой в контактную зону G50;

- 52,6 т/ч сконденсированной углеводородной фазы, которая при необходимости может быть стабилизирована, а затем перед утилизацией промыта для удаления из нее растворителя (2,5 вес.%).

Данный пример показывает, что применение способа согласно изобретению позволяет получить рабочие характеристики, равнозначные характеристикам способа-аналога, при котором объем обрабатываемого газа разделяется более чем на 5 частей перед тем, как он начнет контактировать с раствором, содержащим растворитель. Вследствие этого размер, вес и стоимость контактора, являющиеся решающими факторами способа такого типа, соответственно снижаются.

Пример 2

Природный газ по месту его получения, его давление, температура, дебит и состав соответствуют примеру 1. В данном примере в качестве растворителя использован метанол.

65% произведенного газа смешивают в трубопроводе 102 с частью водной фазы, содержащей растворитель в результате промывки конденсатов, и отводят по трубопроводу 118. Смесь подается в теплообменник E101. На выходе из этого теплообменника в трубопроводе 106 температура частично сконденсированного газа составляет 20oC. Из емкости B51 разделения выходят следующие три фазы:

- 242,40 т/ч газа с остаточным содержанием влаги 600 ppm/моль, который отводится по трубопроводу 109;

- 1,75 т/ч воды с небольшим содержанием растворителя (7 вес.%), используемой для промывки сконденсированной углеводородной фазы, поступающей из емкости B1;

- 4,70 т/ч сконденсированной углеводородной фазы, которая при необходимости может быть рециклирована (с подачей по трубопроводу 107B) или отведена в колонну стабилизации (по трубопроводу 107A).

Оставшаяся часть произведенного газа (45%) подается в контактную зону G100 по трубопроводу 101. Контактор G100 содержит структурированную насадку. Охлажденный водный раствор растворителя, поступивший из емкости B1, направляется в головную часть контактора по трубопроводу 103, а фракция водного раствора, образовавшаяся при промывке конденсатов в трубопроводе 119, подается сбоку. По окончании стадии контактирования водный раствор, обедненный по содержанию растворителя, выводится из контактора по трубопроводу 105. В этом растворе содержание растворителя составляет 140 ppm вес. Расход водной фазы, выводимой из контактной зоны и составляющий около 2 т/ч, приблизительно соответствует количеству воды, содержащейся первоначально в 380 т/ч обрабатываемого газа.

Газ, отводимый по трубопроводу 104 из головной части насадки, при контакте с водными растворами загрязняется растворителем. Он смешивается с газом из емкости B51 и получает добавку растворителя в количестве 50 кг/ч до того, как поступит в теплообменники E22 и E1. Указанная добавка подбирается таким образом, чтобы можно было исключить любой риск образования гидратов.

На выходе из теплообменника E1 температура составляет -35oC. Емкость B1 позволяет произвести разделение на следующие три фазы:

- 320 т/ч обработанного газа с остаточным содержанием влаги 5,13 ppm/моль. Данный газ при необходимости может быть использован в качестве хладагента в теплообменниках E22 и E21 перед тем, как поступить в распределительную сеть;

- 1 т/ч водной фазы с растворителем, подаваемой частично в контактную зону G100 и частично в верхнюю часть теплообменника E101;

- 55,4 т/ч сконденсированной углеводородной фазы, которая смешивается с конденсатом, образовавшимся в емкости B51, перед своей стабилизацией. На стадии стабилизации большая часть метана и этана, содержащихся в конденсатах, удаляется. 50,60 т/ч стабилизированных конденсатов смешиваются в смесителе M100 с водой, содержащей небольшое количество растворителя и поступившей из емкости B51.

После отстаивания в емкости B100 образуются две фазы:

- промытые конденсаты с остаточным содержанием растворителя 700 ppm вес. и

- водная фаза с содержанием рециклированного растворителя, как описано выше.

Данный пример показывает, что операции по обезвоживанию, извлечению газолина посредством охлажденного растворителя и промывке конденсатов могут осуществляться с помощью способа согласно изобретению при контактировании всего лишь 45% производимого газа.

Подобно примеру 1 размер, вес и стоимость контактора, являющиеся решающими факторами для способа такого типа, существенно уменьшены. Кроме того, значительно снижен расход растворителя.

Изобретение относится к способу обработки природного газа для удаления из него воды и/или извлечения примесей высших углеводородов. Предварительно обрабатываемый газ разделяют на два объема, каждый из которых проходит по меньшей мере одну стадию охлаждения. Одна из фракций водной фазы, полученной после охлаждения, конденсации и разделения, приводится в контакт с обрабатываемым газом внутри контактной зоны. Водная фаза включает растворитель, частично смешивающийся с водой. В результате часть обрабатываемого газа насыщается растворителем. Отстаиванием отделяют очищенный газ от водной фазы и фазы жидких углеводородов. Жидкие фазы и растворитель повторно используют в процессе очистки газа. Технический результат - снижение капиталовложений и энергетических затрат при обезвоживании природного газа с одновременным выделением примесей высших углеводородов. 12 з.п. ф-лы, 4 ил.

| ПАТЕЛЬ С | |||

| и др | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| - Франция, ноябрь 1995 | |||

| СПОСОБ ОГНЕВОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2605241C2 |

| СПОСОБ ОСУШКИ ГАЗОВ | 1992 |

|

RU2050952C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 5127231 А, 07.07.1992. | |||

Авторы

Даты

2002-02-10—Публикация

1997-09-23—Подача