Изобретение относится к трубке теплообменника согласно признакам ограничительной части пункта 1 формулы изобретения.

Такого рода трубка теплообменника известна из уровня техники EP 0692694 A2. При этом как ребра, так и каналы, ограниченные сбоку ребрами, имеют соответствующее трапециевидное поперечное сечение. Боковые стороны ребер выполнены плоскими. Переходы от боковых сторон ко дну каналов выполнены с острыми кромками. Переходы с острыми кромками имеются, кроме того, между боковыми сторонами и плоскими сторонами головной части ребер. Объем по поперечному сечению ребер имеет приблизительно половину от величины объема по поперечному сечению каналов. Ребра, проходящие параллельно друг другу, направлены под углом, отличающимся от 90o, к продольной оси трубы. Все ребра имеют одинаковую радиальную протяженность (высоту).

Желобки, направленные поперечно к ребрам, также проходят под углом, отличающимся от 90o, к продольной оси трубы. Боковые стороны желобков выполнены выпуклыми. Переходы от боковых сторон желобков к плоскому дну желобков, а также к плоским сторонам головных зон ребер между двумя соседними желобками ребра выполнены с острой кромкой. Глубина желобков меньше, чем радиальная протяженность ребер. Все желобки имеют одинаковую глубину. При изготовлении желобков материал от деформируемых ребер поступает с торцевой стороны желобков внутрь каналов.

Изготовление известной трубки теплообменника осуществляется предпочтительно таким образом, что сначала в процессе прокатки на металлической полосе с одной стороны создается структура, представляющая собой позже внутреннюю поверхность, после чего полоса деформируется в трубку с прорезью с расположенной внутри структурированной поверхностью, после чего кромки прорези свариваются.

Вследствие плоских головных сторон и плоских боковых сторон ребер при практическом использовании трубки теплообменника может произойти образование трудно разрываемой, замедляющей конденсацию пленки конденсата. Вследствие этого могут получаться изоляционные слои с теплоизолирующими свойствами. Тогда в распоряжении имеется лишь несколько кромок, на которых происходит образование пузырьков пара.

Исходя из уровня техники в основу изобретения положена задача создания теплообменной трубки с внутренней структурированной поверхностью, у которой может обеспечиваться интенсивное обтекание каналов и объединяются преимущества равномерной высокой производительности испарения или конденсации при уменьшенном весе ребер.

Решение этой задачи осуществляется тем, что в трубке теплообменника, имеющей структурированную внутреннюю поверхность, полученную из ребер с наклонными боковыми сторонами, проходящих под углом (α) к продольной оси трубки, отличающимся от 90o, каналов, ограниченных сбоку ребрами, и желобков, поперечно пересекающих ребра, стоковыми сторонами (19), также имеющими наклон, которые проходят под углом (γ) к продольной оси трубки, отличающимся от 90o, из двух ребер, проходящих в окружном направлении рядом друг с другом, одно из ребер - первичное ребро имеет радиальную протяженность (H), большую по сравнению с соседним ребром - вторичным ребром, причем предусмотрены чередующиеся высокие первичные ребра и низкие вторичные ребра и радиальная протяженность (H) первичных ребер (7) составляет от 0,15 мм до 0,40 мм.

Благодаря тому, что теперь каждое второе из первичных и вторичных ребер, следующих друг за другом в окружном направлении, имеет радиальную протяженность (высоту), отличающуюся от соответствующих соседних первичных или вторичных ребер, образуются чередующиеся высокие первичные ребра и низкие вторичные ребра. Это выполнение лишь незначительно тормозит скорость протекания, создаваемую в каналах. Поэтому в соответствующих местах каналов создается более сильная турбуленция, которая, в конечном счете, повышает интенсивность теплопередачи от протекающей текучей среды к стенке трубки. Исследования заявителя показали, что благодаря чередующейся высоте первичных и вторичных ребер значительно повышается мощность теплообмена.

Согласно предпочтительной форме выполнения все первичные ребра, с одной стороны, и все вторичные ребра, с другой стороны, имеют одинаковую радиальную протяженность. Это означает, что все первичные ребра имеют одну и ту же высоту и все вторичные ребра также имеют одну и ту же высоту.

Целесообразным является то, что как первичные, так и вторичные ребра проходят под одним и тем же углом к продольной оси трубки.

Предпочтительным является также то, что вторичные ребра проходят под другим углом к продольной оси трубки, нежели первичные ребра.

Эксперименты показали, что первичные ребра должны проходить под углом (α) ≥ 20o, но ≤90o к продольной оси трубки. Предпочтительно, чтобы первичные ребра проходили под углом от 20o до 40o к продольной оси трубки.

Эксперименты относительно прохождения вторичных ребер показали также, что вторичные ребра должны проходить под углом ≥20o, но ≤90o к продольной оси трубки. В этом случае вторичные ребра проходят под углом от приблизительно 20o до 40o к продольной оси трубки.

Целесообразным является также то, как первичные ребра, так и вторичные ребра имеют закругленные вершины и плоские боковые стороны. Этим достигается то, что при продевании теплообменной трубки, например в пластины теплообменника, в особенности за счет раздачи с помощью инструмента, перемещающегося через теплообменную трубку, закругленные вершины первичных ребер и вторичных ребер лишь незначительно уплощаются. Таким образом, удается эффективно противодействовать образованию трудно разрываемой пленки конденсата.

Предпочтительным является также то, что боковые стороны первичных ребер переходят через закругленные галтели, а боковые стороны вторичных ребер - через закругленные галтели в дно каналов, что эффективно способствует оптимизации теплообмена между текучей средой, протекающей в теплообменной трубке, и стенкой теплообменной трубки.

При этом угол (β) между боковыми сторонами первичных ребер и вторичных ребер составляет от 20o до 40o, предпочтительно 25o, что обеспечивает узкий контур ребер.

Предпочтительное дальнейшее усовершенствование идеи, положенной в основу изобретения, относится к дополнительному улучшению теплопередачи, обеспечиваемому признаками пункта 10 формулы изобретения. При этом согласно изобретению, в случае первичных ребер, лежащих под определенным углом к продольной оси трубки и чередующихся в окружном направлении с более низкими вторичными ребрами, особое значение имеет отношение расстояния между средними продольными плоскостями двух соседних первичных ребер к радиальной протяженности вторичных ребер. Это отношение составляет от 15:1 до 8:1, предпочтительно 10:1.

В этой связи является особенно целесообразно, чтобы расстояние между средними продольными плоскостями двух соседних первичных ребер составляло приблизительно от 0,8 мм до 2,0 мм.

Величина радиальной протяженности первичных ребер составляет приблизительно от 0,15 мм до 0,40 мм.

Дополнительное улучшение соотношений протекания в каналах между первичными ребрами и вторичными ребрами достигается за счет того, что радиальная протяженность первичных ребер относится к радиальной протяженности вторичных ребер как 3:1.

Для особенно хорошей телепередачи важную роль также играет отношение площади поперечного сечения первичных ребер, если смотреть в поперечном сечении, к площади поперечного сечения вторичных ребер. Указанное отношение составляет приблизительно от 15:1 до 5:1, предпочтительно от 8:1 до 6:1.

Как уже упоминалось выше, вторичные ребра проходят под таким же углом к продольной оси трубки, как и первичные ребра. Если же вторичные ребра проходят под другим углом к продольной оси трубки по сравнению с первичными ребрами, то предпочтительно, чтобы расстояние (A) между двумя соседними вторичными ребрами составляло максимально 10 мм.

Согласно другой форме выполнения изобретения, по меньшей мере, дно каналов имеет шероховатую поверхность. Но возможно также придание шероховатости всем поверхностям первичных и вторичных ребер. Речь при этом может идти о микрошероховатости. Шероховатость такого типа особенно чувствуется при конденсации и испарении хладоагентов, если теплообменная трубка является звеном соответствующего теплообменника. Увеличение поверхности ребер за счет придания им шероховатости позволяет создать предпочтительное для эффективного испарения большое количество выступов, кромок, заострений и углублений, служащих источниками образований пузырьков пара, не требуя для этого на другой стороне большого количества материала.

Кроме того, создается преимущество за счет того, что глубина желобков соответствует радиальной протяженности первичных ребер или вторичных ребер. Является предпочтительным, если желобки, отформованные на соседних первичных ребрах, расположены соосно.

Изготовление теплообменной трубки согласно изобретению облегчается благодаря тому, что поперечное сечение желобков соответствует приблизительно поперечному сечению двух зон ребер, разделяющих два соседних желобка.

В этой связи, желобки и зоны ребер имеют треугольное поперечное сечение.

При этом дно желобков выполнено более изогнутым, чем вершины зон ребер.

Теплообменную трубку согласно изобретению предпочтительно применять в том случае, когда она выполнена из меди или сплава меди. Теплообменная трубка может иметь круглое или овальное поперечное сечение. Круглые теплообменные трубки имеют предпочтительно наружный диаметр приблизительно от 6 мм до 20 мм.

В других случаях применения изобретения целесообразным является выполнение теплообменной трубки из алюминия, или сплава алюминия, или из железа, или сплава железа.

Ниже изобретение поясняется более подробно с помощью примера выполнения, показанного на чертежах.

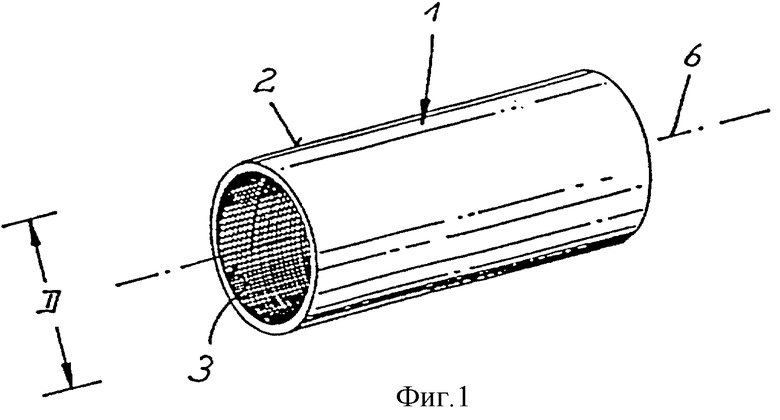

На фиг. 1 в перспективном изображении показан отрезок теплообменной трубки;

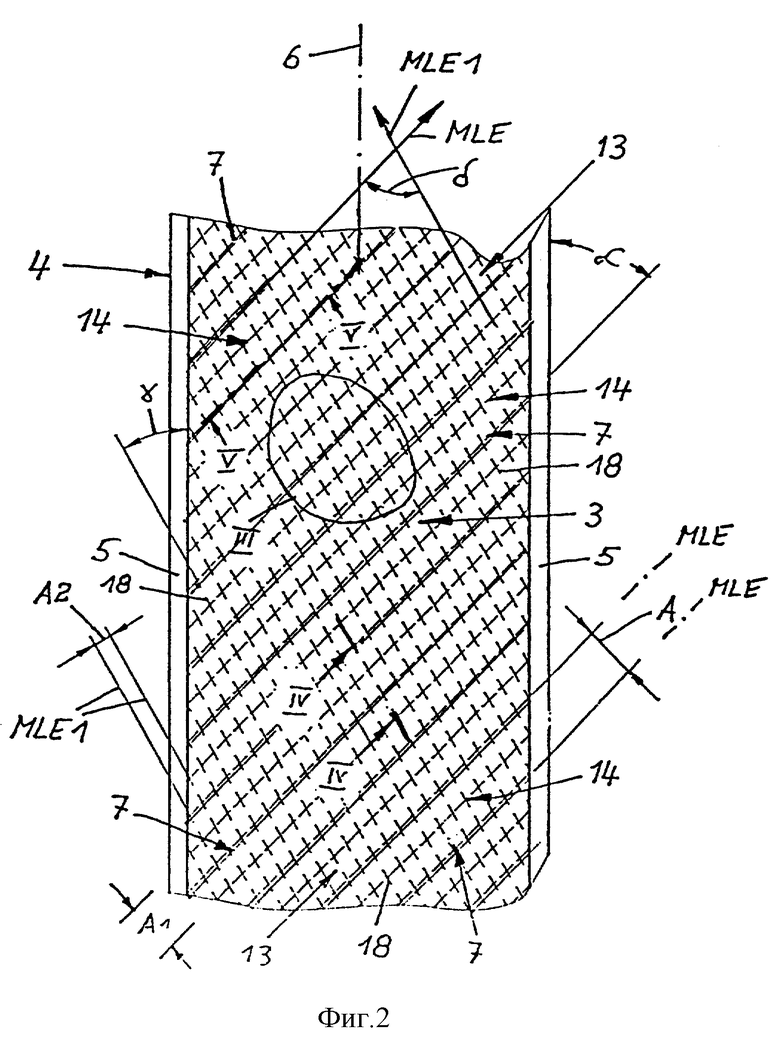

на фиг. 2 - в виде сверху отрезок структурированной полосы для образования теплообменной трубки согласно фиг. 1;

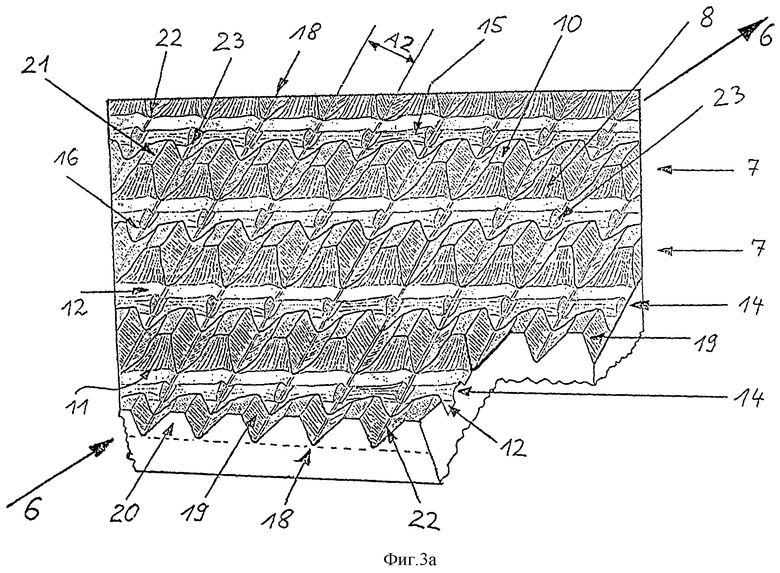

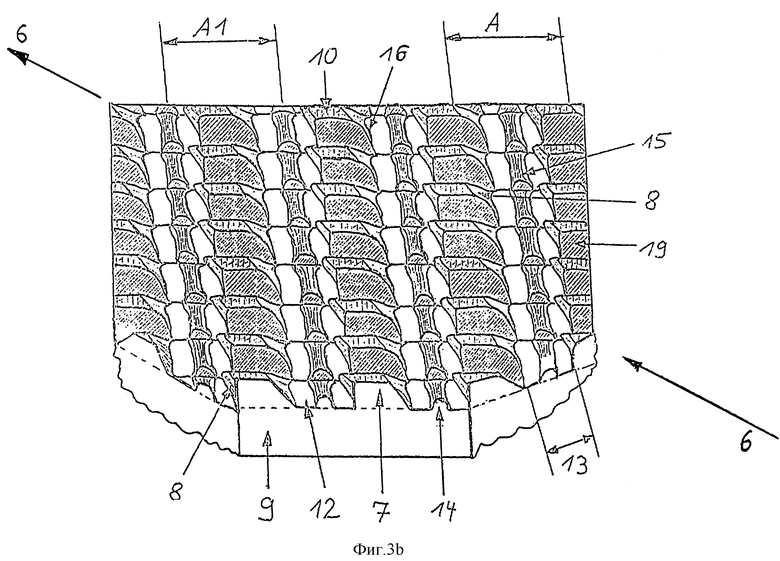

на фиг. 3a и 3b - в перспективном изображении участок III на фиг. 2, вид в двух различных направлениях;

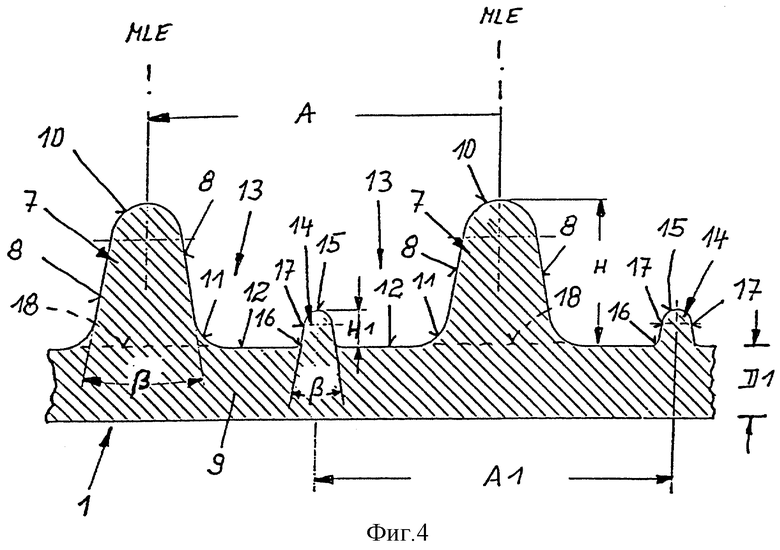

на фиг. 4 - в увеличенном масштабе вертикальное поперечное сечение по линии IV-IV фиг. 2;

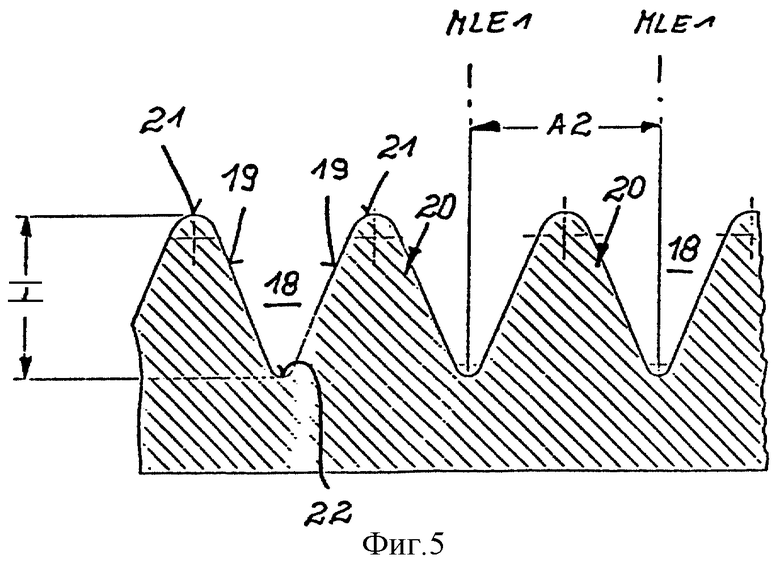

на фиг. 5 - в увеличенном масштабе вертикальное поперечное сечение по линии V-V фиг. 2 и

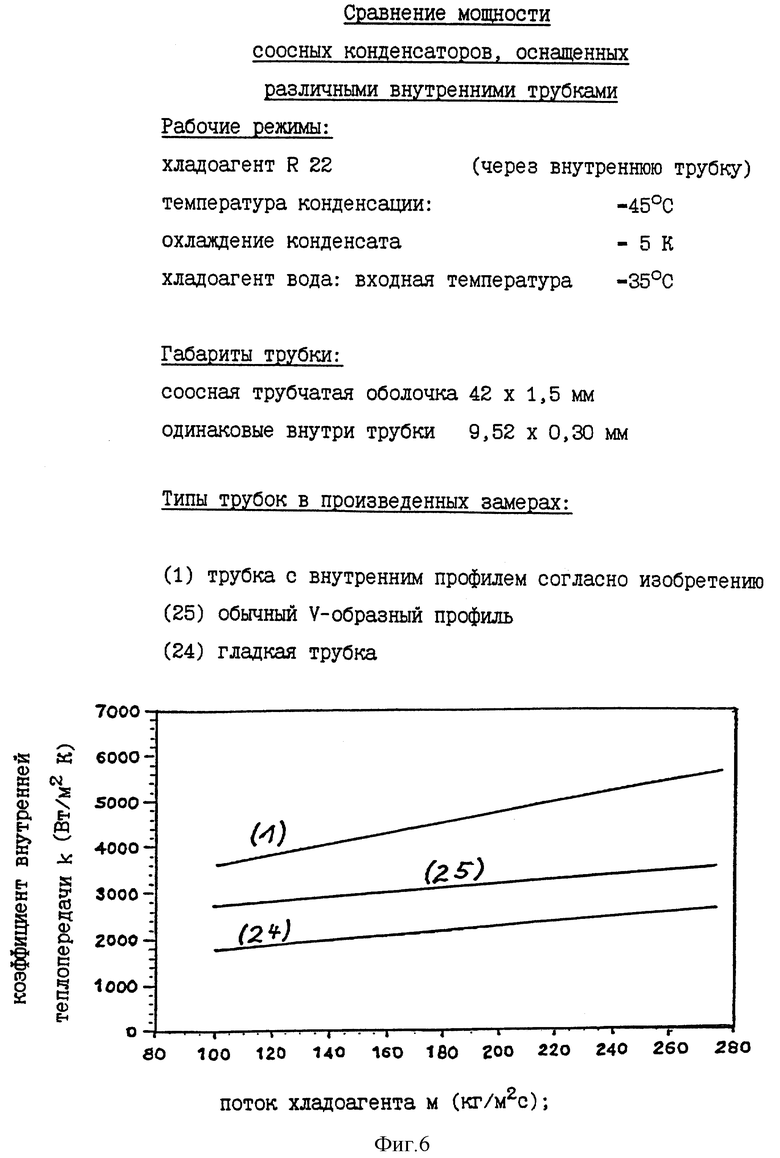

на фиг. 6 - диаграмма сравнительной характеристики мощности соосных конденсаторов, снабженных различными внутренними трубками.

На фиг. 1 позицией 1 обозначен отрезок теплообменной трубки с продольным сварным швом для не показанного на чертеже теплообменника для конденсации и испарения хладоагентов.

Теплообменная трубка 1 выполнена из восстановленной, не содержащей кислорода и фосфора меди (SF-Cu мягкая). Она имеет наружный диаметр D, равный 9,52 мм.

Теплообменная трубка 1, имеющая в поперечном сечении круглую форму по наружному и внутреннему контуру, имеет гладкую наружную поверхность 2 и структурированную внутреннюю поверхность 3.

Изготовление теплообменной трубки 1 осуществляется из не показанной более подробно на чертеже, плоской с обеих сторон полосы из SF-Cu. Полосу подвергают процессу одноступенчатой накатки, причем в соответствии с фиг. 2 и 3 одна сторона деформированной полосы 4 остается гладкой (позже является внешней поверхностью 2 теплообменной трубки 1), а другая сторона получает структурированную поверхность (которая позже становится внутренней поверхностью 3 теплообменной трубки 1). И только зоны 5 по краям полосы 4 (фиг. 2), служащие для сварки, остаются неструктурированными. После накатки из полосы 4 формуют трубку с прорезью, которую затем сваривают продольным сварным швом и разрезают на мерные отрезки.

Структура внутренней поверхности 3 теплообменной трубки 1 (см. фиг. 2 - 5) включает в себя параллельные первичные ребра (фиг. 2 - 4), проходящие под углом α, равным 25o, к продольной оси 6 теплообменной трубки 1 с наклонными боковыми сторонами 8 (фиг. 3a, 3b и 4). Угол β между боковыми сторонами первичных ребер 7 в примере выполнения составляет 25o, а расстояние A между средними продольными плоскостями MLE двух соседних первичных ребер 7 - 1,0 мм (фиг. 4). Их высота H (радиальная протяженность) составляет до 0,30 мм (фиг. 4). Стенка 9 теплообменной трубки 1, соединяющая первичные ребра 7, имеет толщину 0,30 мм (фиг. 4).

Для пояснения соответствующего направления обзора на фиг. 3a и 3b стрелкой обозначена продольная ось 6 теплообменной трубки. Кроме того, из фиг. 3a и 3b можно видеть, что вершины 10 первичных ребер 7 выполнены плоскими. Галтели 11 между боковыми сторонами 8 и плоским дном 12 каналов 13 закруглены (фиг. 4). Объем первичных ребер 7 по поперечному сечению значительно меньше, чем объем каналов 13 по поперечному сечению между первичными ребрами 7.

Кроме того, из фиг. 2 - 4 следует, что между двумя соседними первичными ребрами 7 с высотой H (радиальная протяженность) проходят вторичные ребра 14, меньшие по размеру. Высота H1 вторичных ребер 14 составляет 0,10 мм. Вершины 15 вторичных ребер закруглены. Галтели 16 между боковыми сторонами 17 вторичных ребер 14 и дно 12 каналов 13 также закруглены. Угол β между боковыми сторонами составляет 25o, как и угол β между боковыми сторонами первичных ребер 7.

Вторичные ребра 14 проходят под тем же углом α к продольной оси 6 трубки, что и первичные ребра 7. Расстояние A1 параллельных вторичных ребер 14 соответствует расстоянию A параллельных первичных ребер 7 (фиг. 2).

Как показано на фиг. 3a и 5, каждое первичное ребро 7 снабжено, если смотреть в продольном направлении, проходящими параллельно друг другу желобками 18, имеющими в поперечном сечении треугольную форму. Как показано в этой связи на фиг. 2, желобки 18 соседних первичных ребер 7 расположены под углом γ, равным 35o, к продольной оси 6 трубки. Угол δ , заключенный между средней продольной плоскостью MLE первичных ребер 7 и средними продольными плоскостями MLE1 желобков 18, составляет 60o. Расстояние A2 двух желобков 18, соседних в продольном направлении с первичным ребром 7, составляет 0,4 мм (фиг. 2 и 5).

Желобки 18 имеют глубину T, соответствующую высоте H первичных ребер 7. Боковые стороны 19 желобков 18 выполнены плоскими. Между желобками 18 образуются трапециевидные зоны 20 ребер, вершины 21 которых являются плоскими. Дно 22 желобков 18 закруглено (фиг. 5).

Вторичные ребра 14, как показано на фиг. 3a, также имеют желобки 23, соответствующие расположению и конфигурации желобков 18 в первичных ребрах 7. Поэтому желобки 23 в дальнейшем больше не поясняются.

По меньшей мере, дно 12 каналов 13 снабжено не показанной более подробно на чертеже шероховатостью, получаемой непосредственно при накатке.

Благодаря структурированной внутренней поверхности 3 теплообменная трубка 1, показанная на фиг. 1, имеет значительно более высокий коэффициент теплопроводности k (Вт/м2К), по сравнению не только с теплообменной трубкой 24 с гладкой внутренней поверхностью, но и с просто рифленой внутри теплообменной трубкой 25 (обычный V-образный профиль) (фиг. 6).

Это положение вещей без дополнительных пояснений следует из диаграммы согласно фиг. 6, полученной на основе сравнительных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР, ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ | 1997 |

|

RU2182058C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2171730C2 |

| КРИСТАЛЛИЗАТОР С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2006 |

|

RU2393049C2 |

| СПОСОБ ВЗРЫВНОЙ КАЛИБРОВКИ КРИСТАЛЛИЗАТОРА | 2002 |

|

RU2301128C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ И ИЗДЕЛИЕ, ИМЕЮЩЕЕ ФОРМУ ПЛАСТИНЫ ИЛИ ЛЕНТЫ | 2005 |

|

RU2389825C2 |

| КРИСТАЛЛИЗАТОР ЖИДКОСТНОГО ОХЛАЖДЕНИЯ | 2004 |

|

RU2359779C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩЕГО КОРПУСА КРИСТАЛЛИЗАТОРА И КОРПУС КРИСТАЛЛИЗАТОРА | 1998 |

|

RU2211111C2 |

| ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ КРИСТАЛЛИЗАТОР | 1999 |

|

RU2240892C2 |

| ГИЛЬЗА КРИСТАЛЛИЗАТОРА | 2003 |

|

RU2319575C2 |

| ОХЛАЖДАЮЩАЯ ПЛИТА И СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕЙ ПЛИТЫ | 2001 |

|

RU2244889C2 |

Изобретение предназначено для применения в теплообменниках. Трубка теплообменника содержит гладкую наружную поверхность и структурированную внутреннюю поверхность. Внутренняя поверхность состоит из параллельных первичных ребер, проходящих под углом, отличающимся от 90o, к продольной оси трубки, и вторичных ребер с соответствующими наклонными плоскими боковыми сторонами, каналами, ограниченными сбоку первичными и вторичными ребрами и желобками, отформованными на первичных и вторичных ребрах, причем радиальная протяженность вторичных ребер меньше, чем у первичных ребер, а желобки выполнены с треугольной формой. Средние продольные плоскости желобков расположены под углом к продольной оси трубки, отличающимся от 90o. Вершины первичных и вторичных ребер закруглены. Между боковыми сторонами первичных и вторичных ребер и дном каналов имеются галтели. Изобретение позволяет интенсифицировать обтекание каналов при равномерно высокой производительности испарения или конденсации, а также снизить вес ребер. 21 з.п. ф-лы, 6 ил.

| JP 62237295 A, 17.10.1987 | |||

| ПАРОГЕНЕРИРУЮЩИЙ ТРУБЧАТЫЙ ЭЛЕМЕНТ | 0 |

|

SU340209A1 |

| ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2044986C1 |

| МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С ОБРАТНОЙ АКУСТИЧЕСКОЙ СВЯЗЬЮ | 0 |

|

SU148609A1 |

| Эмиттерный повторитель | 1976 |

|

SU603108A2 |

| US 5332034 A, 26.07.1994 | |||

| УСТРОЙСТВО ДЛЯ ЗАРЯДА АККУМУЛЯТОРОВ | 1993 |

|

RU2097898C1 |

| JP 57150799 A, 17.09.1982. | |||

Авторы

Даты

2002-02-10—Публикация

1997-03-27—Подача