Изобретение касается кристаллизатора жидкостного охлаждения для установки непрерывной разливки с признаками п. 1 формулы изобретения.

Кристаллизаторы используются для литья полных профилей в процессе непрерывной разливки. Кристаллизаторы являются важнейшими конструктивными элементами установки непрерывной разливки. В них начинается кристаллизация расплава. Обычная конструкция кристаллизатора включает внешний стальной каркас и собственно формообразующую часть кристаллизатора - корпус кристаллизатора. Корпус кристаллизатора сегодня выполняют чаще всего из меди или медного сплава. Для условий эксплуатации с высокими тепловыми напряжениями используются материалы на базе CuAg или CuCrZr.

Кристаллизатор выполняет функцию отвода тепла от жидкого расплава металла, за счет чего формируется корочка заготовки, обеспечивающая далее полную кристаллизацию заготовки. В процессе литья от жидкого металла должны отводиться значительные количества тепла, причем наибольшие количества отводятся в зоне зеркала металла. При высокой скорости разливки возникает опасность превышения максимально допустимой тепловой нагрузки для материала кристаллизатора. Поэтому корпус кристаллизатора охлаждают. При этом стараются добиться максимально равномерного и хорошего охлаждения сторон корпуса кристаллизатора, контактирующих с металлом.

Из уровня техники DE 4127333 C2 известен кристаллизатор для установки непрерывной разливки, формообразующие стороны которого снабжены проходящими сверху вниз сквозными цилиндрическими охлаждающими отверстиями, присоединенными к контуру охлаждающей воды. Площадь сечения охлаждающих отверстий в зоне наибольшей тепловой нагрузки частично уменьшают за счет вытесняющих вставок, что ведет к повышению скорости течения жидкости. За счет этого должен увеличиваться теплоотвод в зоне наибольшей тепловой нагрузки и понизиться температура стенок кристаллизатора.

Для увеличения интенсивности охлаждения широких сторон кристаллизатора при возникновении локального перегрева в документе EP 0931609 A1 предложено охлаждающие отверстия в зависимости от зоны кристаллизатора делать сужающимися. Это ведет к повышению интенсивности охлаждения всего кристаллизатора в целом.

Возможность в зависимости от конкретных зон кристаллизатора устанавливать необходимую интенсивность охлаждения, например для зоны зеркала расплава металла, является ограниченной.

Поэтому, исходя из уровня техники, задачей изобретения является создание кристаллизатора жидкостного охлаждения, в котором возможен подбор необходимой интенсивности охлаждения по вертикали и по горизонтали.

Первый вариант решения данной задачи осуществляется согласно изобретению при использовании кристаллизатора с признаками п.1 формулы изобретения.

В основе изобретения лежит идея расположения охлаждающих каналов в зоне высокой тепловой нагрузки ближе к поверхности кристаллизатора, которая контактирует с расплавом металла. Вследствие этого, по меньшей мере, один канал имеет два продольных участка, причем эти продольные участки имеют по отношению друг к другу различную ориентацию их продольных осей.

Таким образом, горизонтальное расстояние между охлаждающим каналом и поверхностью кристаллизатора, контактирующей с жидким металлом, то есть с внутренней стороной корпуса кристаллизатора варьируется, чем достигается необходимая интенсивность охлаждения кристаллизатора в зависимости от профиля тепловой нагрузки. За счет соответствующей установки угла между продольными осями продольных участков, то есть угла наклона продольных участков, может устанавливаться в зависимости от тепловой нагрузки необходимая интенсивность охлаждения в конкретных зонах кристаллизатора.

Охлаждающая среда подается по охлаждающим каналам и проходит в горячих зонах ближе к поверхности кристаллизатора, контактирующей с жидким металлом. Выше и ниже горячей зоны расстояние между каналом и внутренней поверхностью кристаллизатора постоянно возрастает. За счет этого не только значительно снижается тепловая нагрузка в горячей зоне зеркала металла, но и выравнивается тепловая нагрузка по всей высоте кристаллизатора.

При использовании предложенного в изобретении принципа выбора интенсивности охлаждения в зависимости от зоны кристаллизатора повышается вероятность того, что в зонах с наибольшей тепловой нагрузкой не достигается температура рекристаллизации меди на горячей стороне. На холодной стороне одновременно уменьшается вероятность испарения охлаждающей среды.

В принципе, все каналы могут быть выполнены с изогнутыми продольными осями. Понятно, что возможен вариант комбинации отдельных или групп каналов с изогнутыми осями и прямыми осями.

В зависимости от варианта осуществления и условий применения кристаллизатора продольные участки одного охлаждающего канала могут быть выполнены одной длины (п. 2 формулы изобретения) или разной длины (п.3 формулы изобретения).

П. 4 формулы изобретения показывает следующее самостоятельное решение задачи изобретения.

При этом, по меньшей мере, один охлаждающий канал, преимущественно все охлаждающие каналы, в одной стенке кристаллизатора проходят наклонно относительно соседней внутренней поверхности стенки корпуса кристаллизатора. Охлаждающий канал или каналы включают в себя один продольный участок, проходящий по прямой, но наклонно к направлению разливки (оси кристаллизатора).

Таким образом, достигается необходимая интенсивность охлаждения по горизонтали и по вертикали корпуса кристаллизатора.

Технологические преимущества изобретения в обоих вариантах, соответствующих п. 1 и п. 4, заключаются в возможности установки необходимой интенсивности охлаждения по вертикали и горизонтали корпуса кристаллизатора.

В принципе, в качестве охлаждающих каналов могут использоваться шлицы, но преимущественно охлаждающие каналы выполнены в виде отверстий, как предусмотрено в п. 5 формулы изобретения.

В случае пластинчатого кристаллизатора в особенности широкие стенки подвергаются наибольшей тепловой нагрузке, поэтому согласно п. 6 формулы изобретения подобные охлаждающие каналы предусмотрены в широких стенках кристаллизатора.

Особенно предпочтительный вариант изобретения осуществляется согласно п. 7 формулы изобретения. В этом варианте варьируется не только продольный профиль охлаждающего канала, но и расстояние между каналами. За счет этого осуществляется трехмерное варьирование интенсивности охлаждения.

Вследствие этого повышается интенсивность охлаждения и выравнивается тепловая нагрузка по зонам кристаллизатора.

Изобретение не ограничивается приведенными примерами и пластинчатым кристаллизатором, а может применяться для различных типов кристаллизаторов: пластинчатых кристаллизаторов, гильзовых кристаллизаторов или кристаллизаторов для отливки двутавровых профилей.

Далее изобретение поясняется при помощи графических изображений и описания к ним, на которых показано:

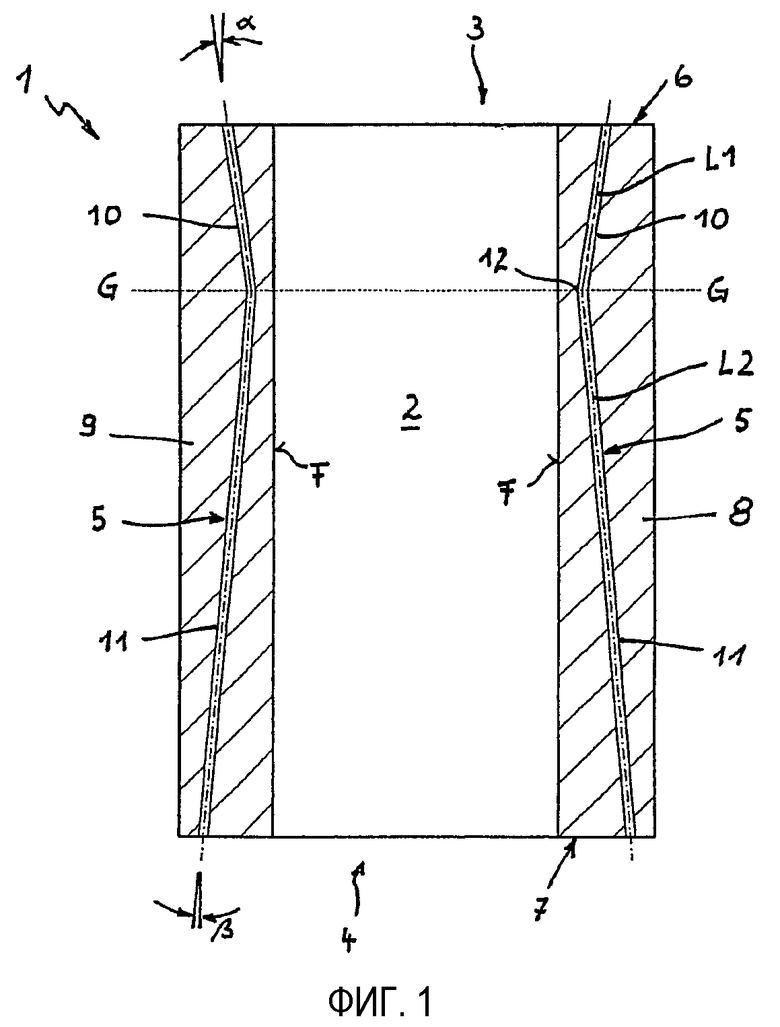

На фиг. 1 - упрощенное изображение корпуса кристаллизатора в вертикальном разрезе.

На фиг. 2 - вид сверху корпуса кристаллизатора.

На фиг. 3 - вид сбоку стенки кристаллизатора с изображением двух различных каналов.

Корпус 1 кристаллизатора выполнен из медного сплава и включает внутреннюю формообразующую часть 2, сечение которой на входном торце 3, куда подается жидкий металл, обычно больше, чем на выходном торце 4, откуда вытягивается заготовка.

Для охлаждения корпуса 1 кристаллизатора предусмотрены охлаждающие каналы 5, которые проходят от верхней стороны 6 к нижней стороне 7 в боковых стенках 8, 9.

Охлаждающие каналы 5 выполнены в виде отверстий и имеют два продольных участка 10, 11, продольные оси L1, L2 которых различно ориентированы друг по отношению к другу. Продольный участок 10 начинается от верхней стороны 6 и проходит под углом α по отношению к вертикали, приближаясь к формообразующей части 2, и в зоне G зеркала металла имеет наименьшее расстояние от формообразующей части 2. Продольный участок 11 является отверстием, проходящим от нижней стороны 7 под углом β к вертикали по направлению к формообразующей части 2 и встречается с продольный участок 10 в зоне G зеркала металла. Охлаждающий канал 5 имеет, таким образом, в зоне G зеркала металла точку перегиба со сгибом 12.

За счет изогнутого профиля канала 5, обусловленного направлением продольных участков 10, 11 по высоте корпуса 1 кристаллизатора, меняется горизонтальное расстояние между охлаждающим каналом 5 и поверхностью F формообразующей части 2.

За счет этого интенсивность охлаждения в корпусе кристаллизатора 1 устанавливается в соответствии с тепловым напряжением.

Корпус 1 кристаллизатора может быть корпусом пластинчатого или гильзового кристаллизатора. На фиг. 2 это показано посредством штриховки разной толщины. Пластинчатый кристаллизатор состоит из двух расположенных напротив друг друга широких стенок 13, 14 и двух ограничивающих ширину заготовки узких стенок 15, 16. Гильзовый кристаллизатор изготавливается из единого блока. Показанное на фиг. 2 штриховой линией соединение широких стенок 13, 14 и узких стенок 15, 16 отсутствует в случае гильзового кристаллизатора.

Как показано на фиг. 2, в широких стенках 13, 14 расположены охлаждающие каналы 5. Каналы 5, как описано выше, выполнены изогнутыми. Кроме того, в узких стенках 15, 16 также выполнены охлаждающие каналы 5. В принципе, кроме изогнутых каналов 5 могут одновременно использоваться и прямые охлаждающие каналы. Далее из фиг.2 следует, что расстояние между соседними охлаждающими каналами 5 в широких стенках 13, 14 варьируется. В зоне В с высоким тепловым и механическим напряжением охлаждающие каналы 5 расположены близко друг к другу.

На фиг. 3 показан вид стенки 17 кристаллизатора, имеющего корпус 18. На фиг. 3 показаны два разных профиля охлаждающих каналов 19, 20. Охлаждающий канал 19 показан штриховой линией, а охлаждающий канал 20 - штрих-пунктирной. Каждый канал 19 или 20 имеет два продольных участка 21, 22 или 23, 24, продольные оси L1, L2 которых различно ориентированы друг по отношению к другу. За счет этого по высоте кристаллизатора варьируется расстояние х охлаждающих каналов 19, 20 от поверхности F, контактирующей с расплавленным металлом. Продольный участок 21 охлаждающего канала 19 проходит от верхней стороны 25 стенки 17 кристаллизатора к поверхности F, контактирующей с расплавленным металлом. Продольный участок 22 проходит от нижней стороны 26 стенки кристаллизатора 17 в направлении к поверхности F, контактирующей с расплавленным металлом. Продольные участки 21 и 22 встречаются в изгибе 27.

В случае канала 20 продольный участок 23 проходит от верхней стороны 25 ориентировано противоположно, то есть удаляясь от поверхности F, контактирующей с расплавленным металлом, до тех пор, пока примерно на середине высоты стороны 17 кристаллизатора не встретится с продольным участком 24 в изгибе 28. Продольный участок 24 со своей стороны проходит вертикально вниз, параллельно поверхности F, контактирующей с расплавленным металлом.

За счет варьирования продольного профиля охлаждающих каналов 5 или 19, 20, как описано выше, достигается необходимая, зависящая от тепловой нагрузки интенсивность охлаждения в зонах с высокой тепловой и механической нагрузкой. Интенсивность охлаждения в зонах с высокой тепловой нагрузкой можно увеличить, уменьшая расстояние между каналами 5, 18, 19.

Таким образом, согласно изобретению создается кристаллизатор с возможностью трехмерного варьирования интенсивностью охлаждения. Альтернативный вариант выполнения корпуса 29 кристаллизатора показан на фиг.4. Это может быть пластинчатый, или гильзовый кристаллизатор, или кристаллизатор для отливки двутавровых балок. Охлаждающие каналы 30 в корпусе 29 кристаллизатора проходят от верхней стороны 31 до нижней стороны 32. При этом охлаждающие каналы 30 проходят наклонно по отношению к внутренней поверхности 33 и, таким образом, к поверхности F, контактирующей с расплавленным металлом.

Угол наклона продольной оси L3 охлаждающего канала 30 по отношению к внутренней поверхности 34, которая в показанном примере соответствует продольной оси корпуса 29 кристаллизатора и направлению разливки, показан как γ.

Таким образом, на практике за счет подходящего расположения охлаждающих каналов 30 может осуществляться установка необходимой интенсивности охлаждения корпуса 29 кристаллизатора по вертикали и горизонтали.

Перечень ссылок

| название | год | авторы | номер документа |

|---|---|---|---|

| СОГЛАСОВАНИЕ ТЕПЛОПЕРЕДАЧИ У КРИСТАЛЛИЗАТОРОВ, В ЧАСТНОСТИ, В ЗОНЕ ЗЕРКАЛА РАСПЛАВА | 2003 |

|

RU2310543C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2006 |

|

RU2415731C2 |

| ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ КРИСТАЛЛИЗАТОР | 1999 |

|

RU2240892C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2006 |

|

RU2308348C1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2084311C1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2113314C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2007 |

|

RU2351427C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2322325C1 |

Изобретение касается кристаллизатора жидкостного охлаждения для установки непрерывной разливки с формообразующим корпусом из материала с высокой теплопроводностью сплава. Корпус кристаллизатора выполнен с охлаждающими каналами, проходящими от его верхней стороны к нижней стороне. Охлаждающий канал состоит из двух продольных участков, продольные оси которых различно ориентированы относительно друг друга, а расстояние между охлаждающим каналом и поверхностью корпуса, предназначенной для контакта с расплавом металла, варьируется. Продольные участки расположены под разными углами к вертикали по направлению к формообразующей части и они соединяются в зоне зеркала металла, и в этой зоне охлаждающий канал имеет точку перегиба со сгибом. Использование изобретения позволяет устанавливать необходимую интенсивность охлаждения в зависимости от тепловой нагрузки. 4 з.п. ф-лы, 4 ил.

1. Кристаллизатор жидкостного охлаждения для установки непрерывной разливки с формообразующим корпусом (1, 18) из материала с высокой теплопроводностью, который выполнен с охлаждающими каналами (5, 19, 20), проходящими от его верхней стороны (6, 25) к нижней стороне (7, 26), причем, по меньшей мере, один охлаждающий канал (5, 19, 20) состоит из двух продольных участков (10, 11, 21, 22, 23, 24,), продольные оси (LI, L2) которых различно ориентированы относительно друг друга, а расстояние между охлаждающими каналами (5, 19, 20) и поверхностью (F) корпуса (1, 18) кристаллизатора, предназначенной для контакта с расплавом металла, варьируется, при этом охлаждающие каналы (5, 19, 20) выполнены в виде отверстий, продольный участок (10) которых с верхней стороны расположен под углом (α) к вертикали по направлению к формообразующей части (2), причем в зоне (G) зеркала металла продольный участок (10) имеет наименьшее расстояние от формообразующей части (2), а продольный участок (11) расположен под углом (β) к вертикали по направлению к формообразующей части и соединяется с продольным участком (10) в зоне (G) зеркала металла, причем охлаждающий канал (5) в зоне (G) имеет точку перегиба со сгибом (12).

2. Кристаллизатор по п.1, отличающийся тем, что упомянутые продольные участки имеют одинаковую или разную длину.

3. Кристаллизатор по п.1, отличающийся тем, что формообразующий корпус выполнен из меди или медного сплава.

4. Кристаллизатор по одному из пп.1-3, отличающийся тем, что формообразующий корпус состоит из двух широких стенок (13, 14) и двух узких стенок (15, 16), причем охлаждающие каналы (5) с различно ориентированными продольными осями расположены в широких стенках (13, 14).

5. Кристаллизатор по одному из пп.1-4, отличающийся тем, что расстояние между охлаждающими каналами (5) варьируется.

| JP 11207442 А, 03.08.1999 | |||

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2113314C1 |

| Кристаллизатор для непрерывной разливки металлов и сплавов | 1968 |

|

SU273044A1 |

| DE 4127333 A1, 25.02.1993 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2009-06-27—Публикация

2004-04-22—Подача