Изобретение относится к охлаждаемому жидкостью кристаллизатору для установки непрерывной разливки, содержащему формообразующее тело из материала с высокой теплопроводностью, такого как медь или медный сплав.

Кристаллизаторы должны отбирать у расплавленного металла тепло и посредством происходящего сначала образования оболочки слитка обеспечивать затвердевание слитка.

В зависимости от назначения используются различные геометрические формы кристаллизаторов, такие как трубы круглой, прямоугольной или комплексной формы. Плиты используются для получения квадратных или прямоугольных блюмов или слябов с большим соотношением сторон. Помимо этого существуют специальные геометрические формы, такие как формпрофили для двутавров и тонкослябовые кристаллизаторы с воронкообразным расширением в верхней части плиты для размещения литейного сопла. Всем этим кристаллизаторам присуще то, что требуется равномерное охлаждение поверхностей. Угловые зоны представляют собой частные случаи, поскольку, например, у кристаллизаторов в виде плит имеются обусловленные конструкцией стыковые кромки с нарушенным охлаждением. Кроме того, имеются отчасти зоны с большими объемами материала для крепежных элементов на задней стороне, которые с помощью особым образом выполненных канавкообразных охлаждающих каналов охлаждаются в той же мере.

Далее известно, что подвергаемые особенно высокой тепловой нагрузке кристаллизаторы необходимо охлаждать лучше во избежание преждевременного повреждения кристаллизатора. Для тонкослябовых кристаллизаторов это означает, во-первых, что тепловое сопротивление стенки кристаллизатора не должно быть слишком высоким, поэтому выбирают небольшие толщины стенок. Во-вторых, при желательных повышенных скоростях разливки к качеству и скорости охлаждающей воды предъявляются особые требования.

Все названные меры преследуют одну и ту же цель, а именно по возможности хорошее равномерное охлаждение литьевой стороны тела кристаллизатора. Возможные обусловленные конструкцией мешающие зоны, такие как охлаждаемые поверхности на задней стороне, при необходимости устраняют, с тем чтобы достичь равномерного охлаждения.

Локальные условия нагрузки при использовании воронкообразных плит кристаллизаторов обусловлены, во-первых, режимом работы. С литьевой стороны они в значительной степени определяются маркой стали и температурой металла при разливке, скоростью, условиями смазки и охлаждения литьевого порошка, геометрией литьевого сопла и соответствующим течением расплава. Во-вторых, со стороны охлаждающей воды ее качество, количество и скорость определяют температуры кристаллизатора. Эти величины уже отчасти определены конструкцией кристаллизатора, например геометрией охлаждающих каналов.

Путем испытания на разрушение многочисленных плит кристаллизаторов при использовании на различных сталелитейных заводах следует, однако, однозначно установить фактическую нагрузку и вытекающее из этого повреждение материала кристаллизаторов. На основе этих исследований следует установить различное в зависимости от ширины мениска размягчение поверхности или близкой к ней зоны.

Так, твердость уменьшается со 100% исходного значения в критической зоне примерно до 60%, тогда как на той же высоте рядом с критической зоной измерено уменьшение лишь примерно до 70% исходной твердости; краевая зона плиты кристаллизатора при этом не рассматривается. Аналогичные данные регистрируются при измерениях толщины стенки после использования плиты кристаллизатора; одинаковые отклонения материала простираются в критической зоне зеркала ванны на глубину примерно на треть больше по сравнению с некритическими зонами.

Из уровня техники известен охлаждаемый жидкостью кристаллизатор согласно патенту Германии DT-PS 3907351.

Известный кристаллизатор с литьевой воронкой предназначен для непрерывной разливки тонких слябов. Обе широкие боковые стенки кристаллизатора с заливочной стороны снабжены утолщениями, которые на части высоты кристаллизатора деформируются в обратную сторону. Со стороны выхода слитка поперечное сечение формообразующей полости кристаллизатора имеет прямоугольную форму и направлено на получение желаемого сечения тонких слябов. Единственное назначение обоих противолежащих утолщений состоит в том, чтобы создать необходимое место для погружной трубы для подвода расплава металла. Узкие стороны не имеют утолщений.

Тонкослябовые кристаллизаторы нагружаются по-разному вследствие различных влияний на широкие боковые стенки. К этим влияниям, в основном, относятся:

1. Высокая скорость течения стального расплава. Завихрения расплава нагружают, в частности, зоны перехода воронки в плоскопараллельные стороны литьевого сечения.

2. Повышенная механическая нагрузка на изогнутую на выходе воронки стенку медной плиты вследствие теплового расширения. Результирующие напряжения здесь, на литьевой стороне, особенно высоки.

Это приводит к ярко выраженному размягчению материала кристаллизатора в этой переходной зоне воронки. Из-за локально относительно более высоких температур и более высокой нагрузки на материал, отнесенный к соответствующей жаропрочности объемного элемента материала, в этой поверхностной зоне происходит преждевременное трешинообразование. Это трещинообразование из-за обусловленного температурой, более явновыраженного здесь протекающего процесса диффузии атомов цинка из стали в медную матрицу может тогда происходить скорее, поскольку образующиеся медно-цинковые фазы образуют хрупкий поверхностный слой, вызывающий повышение скорости распространения трещин.

Кроме того, известен кристаллизатор из патента США 5247988, имеющий широкие боковые стенки и узкие боковые стенки. В известном кристаллизаторе предусмотрено специальное охлаждение указанных широких и узких его стенок. Однако это охлаждение проводится таким образом, что кристаллизатор извне обрызгивается охлаждающей средой. В известном решении предлагается путем обрызгивания наружных стенок кристаллизатора охлаждать слиток. Следует заметить, что в вышеописанном кристаллизаторе не решена проблема создания тела кристаллизатора с повышенным тепловым потоком в зоне зеркала ванны расплава, исключающего опасность трещинообразования в зонах с повышенными тепловыми и механическими нагрузками.

Однако в известном кристаллизаторе обрызгивание наружных стенок связано с большими материальными издержками. Кроме того, степень эффективности охлаждения посредством обрызгивания является очень низкой.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является охлаждаемый жидкостью кристаллизатор, известный из патента RU 2006338 C1, опубликованного 30.01.94 в бюл.№2.

Известный кристаллизатор для установки непрерывной разливки, охлаждаемый жидкостью, содержит формообразующее тело из материала с высокой теплопроводностью, такого как медь или медный сплав, а также формующую полость. Последняя образована двумя противоположными друг другу широкими боковыми стенками и ограничивающими ширину слитка узкими боковыми стенками. Широкие боковые стенки известного кристаллизатора охлаждаются с помощью охладителя, например воды, подаваемой в каналы, которые выполнены в широких боковых стенках в продольном направлении.

Для интенсификации охлаждения на внутренней стороне каналов, обращенной к охладителю, в верхней их части выполнены продольные ребра для интенсификации охлаждения слитка. Однако вышеописанная конструкция кристаллизатора не обеспечивает интенсивного охлаждения тела кристаллизатора в зоне заливки, являющейся самой нагруженной зоной кристаллизатора и в тепловом и в механическом отношении, чтобы исключить трещинообразование в зонах с повышенными тепловыми и механическими нагрузками.

Исходя из уровня техники в основу изобретения положена задача создания тела кристаллизатора с повышенным тепловым потоком в зоне зеркала ванны расплава, исключающего опасность трещинообразования в зонах с повышенными тепловыми и механическими нагрузками.

Поставленная задача решается тем, что в охлаждаемом жидкостью кристаллизаторе для установки непрерывной разливки, содержащем формообразующее тело из материала с высокой теплопроводностью, такого как медь или медный сплав, а также формующую полость, состоящую из двух противоположных друг другу широких боковых стенок и ограничивающих ширину слитка узких боковых стенок, согласно изобретению тело кристаллизатора со стороны поверхности охлаждения в зонах с повышенными тепловыми и механическими нагрузками имеет зону охлаждения с повышенным удельным тепловым потоком, расположенную в зоне зеркала ванны, причем она простирается, по меньшей мере, на 20%, преимущественно 30-60% длины мениска широкой боковой стенки, а формующая полость имеет на конце со стороны заливки, по меньшей мере, одну выпуклость, которая может уменьшаться в направлении (GR) заливки.

Рекомендуется, чтобы сечение формующей полости на конце со стороны заливки было больше, чем на конце со стороны выхода слитка.

Предпочтительно, когда удельный тепловой поток в более нагруженной зоне зеркала ванны на 5-40%, преимущественно 10-20%, больше, чем в остальных зонах зеркала ванны.

Не менее предпочтителен тот факт, что толщина стенки между литьевой и охлаждающей поверхностями уменьшена в зонах широких боковых стенок с повышенными тепловыми и механическими нагрузками.

При этом толщина стенки между литьевой и охлаждающей поверхностями в зоне зеркала ванны расплава меньше на 1-6 мм.

Тело кристаллизатора имеет проходящие параллельно направлению разливки канавкообразные охлаждающие каналы и/или охлаждающие отверстия, расположенные теснее в зонах с повышенными тепловыми и механическими нагрузками, при этом расстояние между охлаждающими каналами и/или охлаждающими отверстиями в зонах с повышенными тепловыми и механическими нагрузками, по меньшей мере, на 20% меньше, чем в горизонтальных соседних зонах зеркала ванны. Охлаждающие каналы и/или отверстия расположены в переходной зоне постепенно теснее. Кроме того, между охлаждающими каналами выполнены дополнительные охлаждающие отверстия.

Сущность изобретения состоит, таким образом, в том, чтобы в сверхкритически нагруженных зонах с обеих сторон от воронки осуществлять заметно более сильное охлаждение тела кристаллизатора. Согласно изобретению предложено повысить эффективность охлаждения в этих критических зонах преимущественно на 10-20% по сравнению с горизонтальными соседними зонами. Охлаждающие каналы могут быть здесь расположены преимущественно теснее, в результате чего площадь охлаждения увеличивается. В качестве альтернативы можно также переместить охлаждающие каналы локально ближе к поверхности; в этом случае можно непривычным образом работать с различными, эффективно действующими толщинами охлаждающих стенок над охлаждающей водой. Аналогичным образом это относится к охлаждающим отверстиям. Кроме того, плиты широких сторон кристаллизатора, выполненные с канавкообразными охлаждающими каналами, можно снабдить в критических переходных зонах воронки дополнительно охлаждающими отверстиями; также здесь, несмотря на небольшую толщину стенки, неожиданным образом повышаются сопротивление материала кристаллизатора к трещинообразованию и, тем самым, общий срок службы плиты кристаллизатора.

Кроме того, за счет различной интенсивности охлаждения на задней стороне достигается заметно более выровненная температурная характеристика на литьевой стороне поверхности плиты. Этот эффект обеспечивает меньший температурный интервал для целесообразного, более узкого диапазона рабочих температур литьевого порошка. Таким образом, можно избежать согласования литьевого порошка с диапазоном более низких или более высоких температур.

Изобретение более подробно поясняется ниже с помощью изображенных на чертежах примеров его выполнения, на которых:

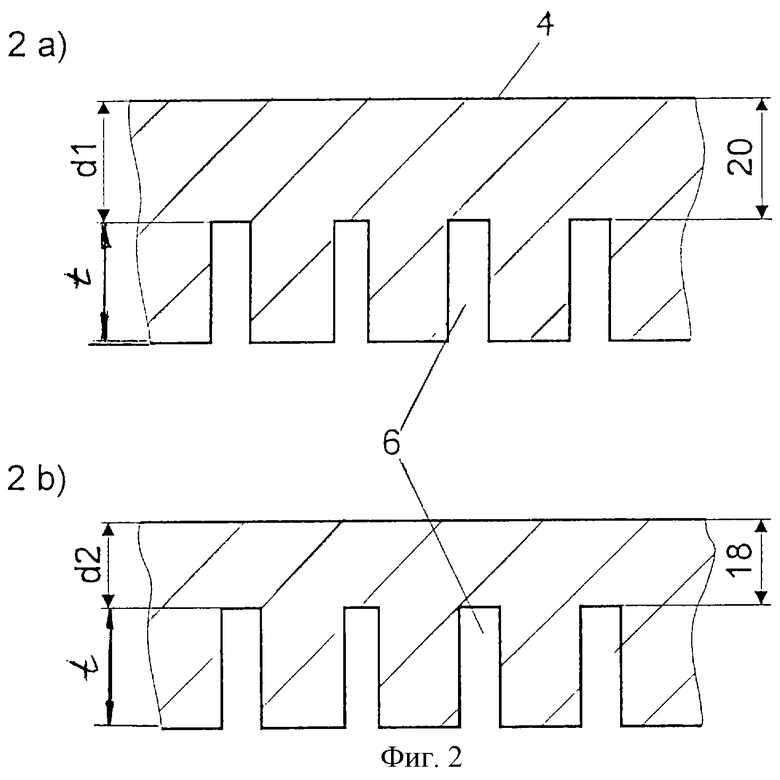

фиг.1a - схематически изображает воронкообразную плиту кристаллизатора согласно изобретению;

фиг.1а, в - половину вида сверху на кристаллизатор согласно фиг.1;

фиг.1с - полный вид сверху на кристаллизатор согласно фиг.1;

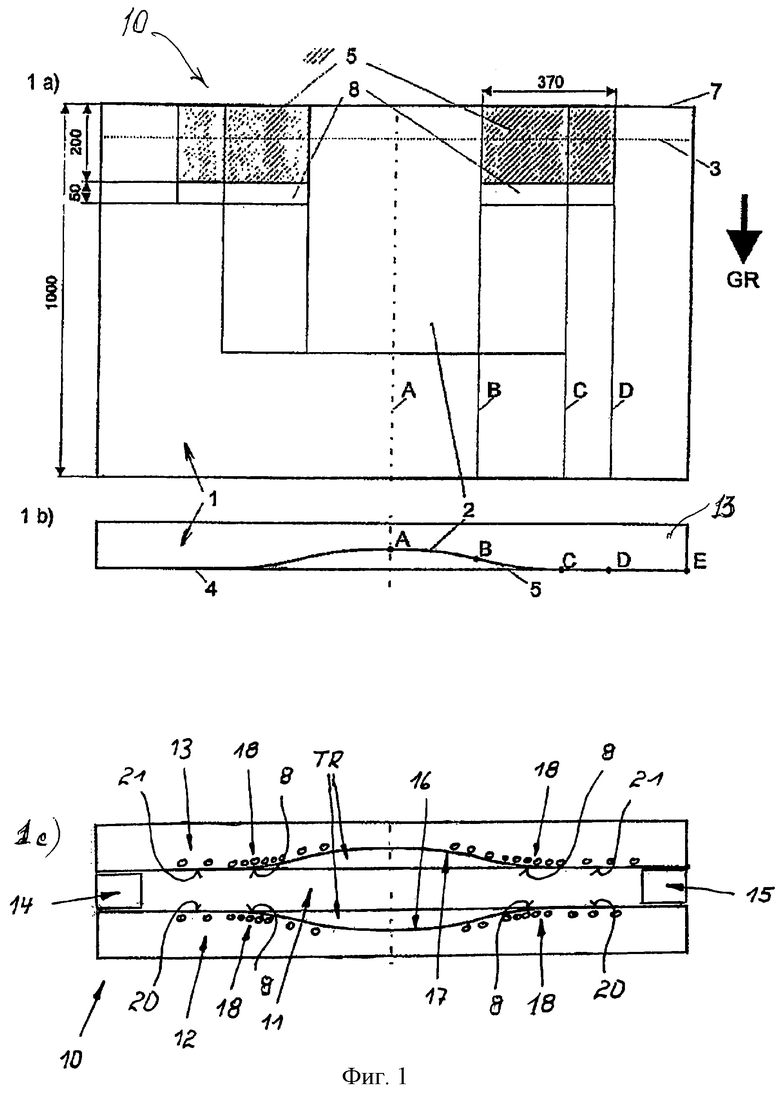

фиг.2а - стенка плиты кристаллизатора, согласно изобретению, с толщиной d1;

фиг.2в - стенка плиты кристаллизатора, согласно изобретению, с толщиной d2. Охлаждаемый жидкостью кристаллизатор 10, согласно изобретению, для установки непрерывной разливки содержит формообразующее тело из материала с высокой теплопроводностью, такого как медь или медный сплав, а также формующую полость 11, состоящую из двух противоположных друг другу широких боковых стенок 12, 13 и ограничивающих ширину слитка узких боковых стенок 14, 15. Тело кристаллизатора со стороны 4 поверхности охлаждения в зонах 16, 17 с повышенными тепловыми и механическими нагрузками имеет зону 5 охлаждения с повышенным удельным тепловым потоком, расположенную в зоне зеркала 3 ванны, причем она простирается, по меньшей мере, на 20%, преимущественно 30-60%% длины мениска широкой боковой стенки 1, формующая полость 11 имеет на конце со стороны 4 заливки, по меньшей мере, одну выпуклость, которая может уменьшаться в направлении (GR) заливки.

Сечение формующей полости 11 на конце со стороны 4 заливки больше, чем на конце со стороны выхода слитка. Удельный тепловой поток в более нагружной зоне 5 зеркала 3 ванны на 5-40%, преимущественно 10-20% больше, чем в остальных зонах 20, 21 зеркала ванны.

Толщина d стенки 1 между литьевой и охлаждающей поверхностями уменьшена в зонах широких боковых стенок с повышенными тепловыми и механическими нагрузками. Толщина d стенки между литьевой и охлаждающей поверхностями в зоне зеркала ванны меньше на 1-6 мм.

Зоны 16, 17 заливки соединены через переходные зоны 8 с плоско-параллельными зонами 20, 21 широких боковых стенок 12, 13.

Тело кристаллизатора имеет проходящие параллельно направлено GR разливки охлаждающие каналы в виде канавок 6 и/или охлаждающие отверстия 18, расположенные теснее в зонах 5 с повышенными тепловыми и механическими нагрузками. Расстояние между охлаждающими канавками и/или охлаждающими отверстиями 18 в зонах 5 с повышенными тепловыми и механическими нагрузками, по меньшей мере, на 20% меньше, чем в горизонтальных соседних зонах 20, 21 зеркала 3 ванны или в зонах 16, 17 заливки. Охлаждающие каналы и/или охлаждающие отверстия 18 расположены в переходной зоне 8 постепенно теснее. Между охлаждающими каналами выполнены дополнительные охлаждающие отверстия.

Воронкообразная плита 1 кристаллизатора имеет на горизонтальном выходе (вертикальная линия С) воронки 2 с литьевой стороны 1 наибольшую тепловую нагрузку. Прямым следствием этого является возникновение максимального удельного теплового потока 4,7-5,2 МВт/м2, лежащего в точке С в направлении GR разливки непосредственно ниже зеркала 3 ванны. С литьевой стороны 4 плиты 1 кристаллизатора вычисленные расчетным путем максимальные температуры составляют около 400°С. Эффективно действующая толщина d стенки 12, 13 плиты 1 из меди уменьшается в критической зоне 5 между линиями В, С, D на верхних 200 мм плиты с d1=20 мм до d2=18 мм (фиг.2).

Таким образом, устанавливается меньшая на 28°С максимальная температура поверхности; это предпочтительное охлаждение сохраняется при соответствующей доводке плиты 1. Хотя толщина d2 стенки в критически нагруженной зоне 5 меньше на 2 мм, тем не менее, неожиданным образом, включая доводку, в целом происходит повышение срока службы плиты 1 кристаллизатора. Зона 5, охлаждаемая более интенсивно за счет выполненных более глубокими охлаждающих канавок 6 (толщина стенки между литьевой и охлаждающей поверхностями 18 мм вместо 20 мм), простирается в данном случае по следующим поверхностям (фиг.1): длина по горизонтали от точки В поворота воронки 2 до конечной точки D составляет 370 мм. Площадь более интенсивного охлаждения простирается от верхней кромки плиты в направлении GR разливки на 200 мм; к ней примыкает переходная зона 8 длиной 50 мм, в которой глубина t охлаждающих канавок 6 уравнивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР, ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ | 1997 |

|

RU2182058C2 |

| СОГЛАСОВАНИЕ ТЕПЛОПЕРЕДАЧИ У КРИСТАЛЛИЗАТОРОВ, В ЧАСТНОСТИ, В ЗОНЕ ЗЕРКАЛА РАСПЛАВА | 2003 |

|

RU2310543C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ БОЛВАНОК И СЛИТКОВ | 2000 |

|

RU2243849C2 |

| КРИСТАЛЛИЗАТОР ЖИДКОСТНОГО ОХЛАЖДЕНИЯ | 2004 |

|

RU2359779C2 |

| ЛИТЕЙНАЯ ФОРМА | 2010 |

|

RU2544978C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ | 1994 |

|

RU2082544C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015827C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| ТРУБА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЕЙ, В ЧАСТНОСТИ ПЕРИТЕКТИЧЕСКИХ СТАЛЕЙ, И КРИСТАЛЛИЗАТОР, ОСНАЩЕННЫЙ ТАКОЙ ТРУБОЙ | 1998 |

|

RU2203158C2 |

Изобретение относится к области металлургии, в частности к непрерывной разливке стали. Охлаждаемый жидкостью кристаллизатор для непрерывной разливки стальных слитков содержит формообразующее тело из материала с высокой теплопроводностью, такого как медь или медный сплав. Преимущественно тело кристаллизатора состоит из двух противоположных друг другу широких боковых стенок и ограничивающих ширину слитка узких боковых стенок, причем широкие боковые стенки образуют воронкообразную заливочную зону. Во избежание трещинообразования в зонах с повышенными тепловыми и механическими нагрузками, в частности в зоне зеркала ванны, расположена зона охлаждения с повышенным удельным тепловым потоком, которая простирается, по меньшей мере, на 20% длины мениска широкой боковой стенки, а формообразующая полость имеет на конце со стороны заливки, по меньшей мере, одну выпуклость, которая уменьшается в направлении разливки. При использовании изобретения обеспечивается исключение опасности трещинообразования в зонах с повышенными тепловыми и механическими нагрузками. 8 з.п. ф-лы, 2 ил.

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2006338C1 |

| US 5247988 А, 18.09.1993 | |||

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2100134C1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| US 3981351 A, 21.09.1976 | |||

| US 4640337 А, 03.02.1987. | |||

Авторы

Даты

2004-11-27—Публикация

1999-01-26—Подача