Изобретение относится к способам обработки натурального янтаря и может быть использовано для получения изделий из композиционных материалов, основу которых составляет натуральный янтарь.

Известен способ обработки натурального янтаря (А.с. 1283106, МКИ В 22 D 5/00, опубл. 15.01.87 г., БИ 2), включающий термообработку янтаря в инертной среде азота при 150-170oС при одновременном продольном прессовании с усилием от 7 до 15 кг в течение 10-20 мин с последующим охлаждением с сохранением усилия продольного прессования.

Способ обеспечивает сохранение декоративных свойств исходного натурального янтаря и повышение коэффициента его использования.

Существенными недостатками способа, ограничивающими область его использования, являются следующие:

- возможности способа ограничены получением янтарных изделий со сравнительно небольшой площадью прессования, т.к. для получения, например, изделий протяженных, тонкостенных, с развитой поверхностью (декоративные панели, панно; витражи и т.п.) потребовались бы прессы большой мощности, что резко усложняет и удорожает производство;

- качество янтаря по сравнению с исходным сырьем существенно снижается, т.к. значительная часть продуктов термической деструкции янтаря, выделяющихся в процессе его нагрева, остается растворенной в объеме изделия и ухудшает его исходные декоративные качества и светопрозрачность.

Задачей, на решение которой направлено предлагаемое изобретение, является получение изделий из натурального янтаря, в частности тонкостенных, протяженных, с развитой поверхностью и с минимальным содержанием в готовом изделии продуктов термической деструкции янтаря.

Решение поставленной задачи достигается тем, что продольное прессование янтаря осуществляют путем обкатки его в форме вращающимся роликом; при этом в процессе нагрева, прессования и последующего охлаждения янтаря из него удаляют выделяющиеся при нагреве продукты термической деструкции путем вакуумирования рабочей полости формы.

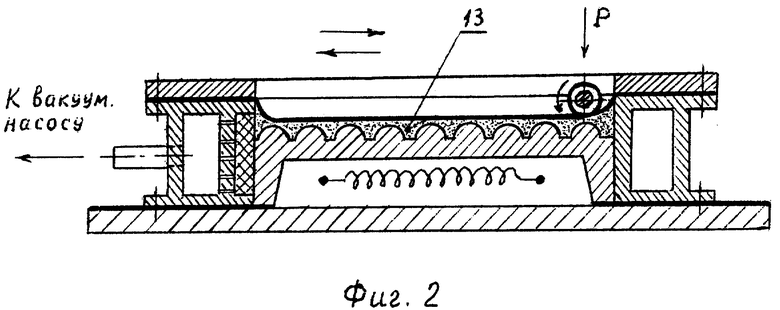

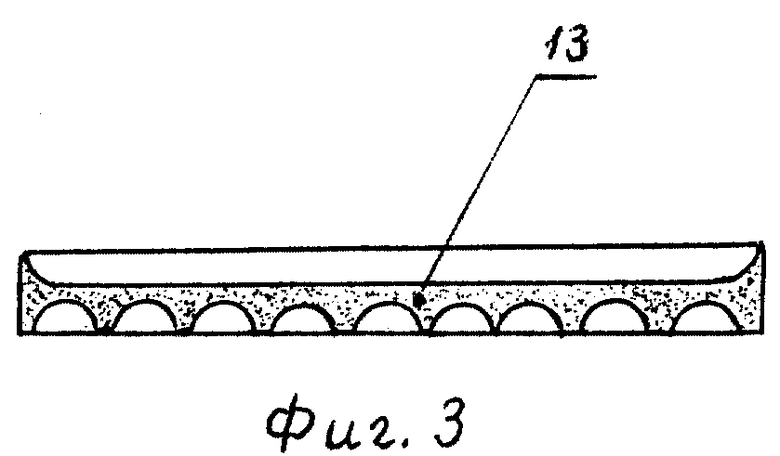

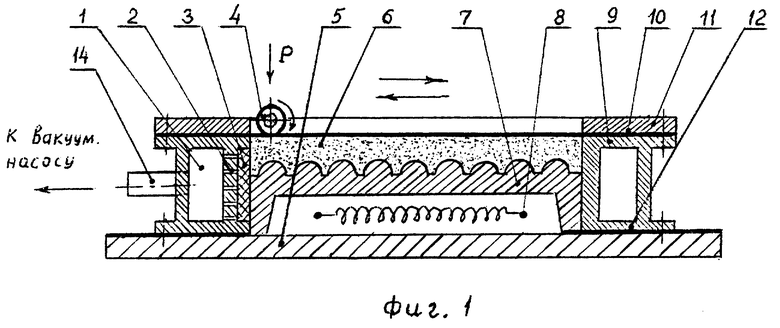

На прилагаемых графических материалах представлен один из возможных конструктивных вариантов устройства для осуществления предлагаемого способа, на котором производились экспериментальные работы: общий вид устройства - фиг.1, устройство в рабочем положении - фиг.2, готовое изделие - фиг.3.

На представленных графических материалах приняты следующие обозначения:

1 - коллектор; 2 - каналы для удаления газообразных продуктов из камеры прессования; 3 - фильтр; 4 - прессующий ролик; 5 - подмодельная плита - основание; 6 - янтарное сырье; 7 - модель; 8 - электронагревательные элементы; 9 - пустотелая матрица; 10 - эластичная оболочка; 11 - крышка; 12 - уплотнительная прокладка; 13 - готовое изделие; 14 - штуцер.

Конкретный пример осуществления способа.

При открытой крышке 11 (см. фиг.1) в рабочую полость матрицы, образованную пустотелыми стенками 9 и профилированной моделью 7, установленной на подмодельной плите-основании 5, в полости которой смонтированы электронагревательные элементы 8, загружали янтарное сырье 6. После чего на верхнюю торцевую поверхность матрицы укладывали эластичную оболочку 10, выполненную из термостойкой резины. Затем устанавливали крышку 11 и рабочее пространство камеры прессования, образованное крышкой 11 и матрицей 9, герметизировали.

С помощью электронагревательных элементов 8 рабочее пространство камеры прессования с загруженным в него янтарным сырьем нагревали до температуры 150±5oС, при которой янтарь становился пластичным и пригодным для прессования.

С помощью штуцера 14 рабочую полость камеры прессования через коллектор 1, каналы 2 и фильтры 3 вакуумировали путем подключения к вакуумному насосу ДВН 16Д (на фиг. не показан) и начинали производить откачку воздуха, находящегося в полости рабочего пространства камеры прессования, при загруженном сырье.

При этом разрежение в рабочем пространстве камеры прессования составляло 10-2 Па.

В процессе вакуумирования эластичная резиновая оболочка 10 втягивалась внутрь рабочей полости камеры прессования, прижимаясь к поверхности загруженного янтарного сырья 6. Сверху на оболочку 10 опускали прессующий ролик 4, закрепленный на траверсе пресса (на фиг. не показан), а все устройство приводили в возвратно-поступательное движение. При этом ролик 4 прижимался к оболочке 10 и, вращаясь, производил продольное прессование янтарного сырья 6 (по принципу действия асфальтового катка).

После необходимого уплотнения и достижения заданной толщины изделия электронагревательные элементы 8 отключали, а охлаждение пресс-формы с изделием до температуры помещения производили с сохранением продольного прессования вращающимся роликом. После окончательного охлаждения изделия рабочую полость камеры прессования соединяли с атмосферой, крышку 11 снимали и выгружали отформованное изделие 13, имеющее следующие размеры: длина - 1200 мм; ширина - 700 мм; толщина - 10 мм.

Для улавливания откачиваемых жидких и твердых продуктов термической деструкции янтаря на стенках матрицы установлены фильтры 3, выполненные из стеклоткани.

Как показали результаты проведенных авторами опытных работ, заявляемый способ по сравнению со способом, взятым за прототип, имеет следующие преимущества:

- появляется реальная возможность на несложном и недорогом оборудовании получать тонкостенные крупногабаритные изделия из натурального янтаря;

- существенно повысить качество изделий с сохранением внутреннего рисунка и светопрозрачности исходного янтаря;

- повышается коэффициент использования янтаря.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЯНТАРЯ | 2000 |

|

RU2200093C2 |

| СПОСОБ ОБРАБОТКИ ЯНТАРЯ | 2000 |

|

RU2173258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ ВЗРЫВОМ | 2001 |

|

RU2200675C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2190537C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО ЯНТАРЯ | 2001 |

|

RU2200674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ТЕХНИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ НАПОЛНИТЕЛЯ-ЯНТАРЯ | 2000 |

|

RU2181670C2 |

| СПОСОБ ОБРАБОТКИ ЯНТАРЯ | 2011 |

|

RU2481960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ТЕХНИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ЯНТАРЯ | 2000 |

|

RU2179932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2203916C1 |

Способ обработки натурального янтаря для расширения ассортимента изготавливаемых изделий заключается в том, что продольное прессование янтаря осуществляют путем обкатки его в форме роликов, а в процессе нагрева, прессования и охлаждения янтаря из него удаляют выделяющиеся при нагреве продукты термической деструкции. 3 ил.

Способ обработки натурального янтаря, включающий загрузку янтарного сырья в пресс-форму, нагрев сырья без доступа воздуха до температуры 150-170oС с одновременным продольным прессованием и последующее охлаждение янтаря с сохранением продольного прессования, отличающийся тем, что продольное прессование янтаря осуществляют путем обкатки его в форме роликом, причем в процессе нагрева, прессования и охлаждения янтаря из него удаляют выделяющиеся при нагреве продукты термической деструкции путем вакуумирования рабочей полости пресс-формы.

| Способ обработки натурального янтаря | 1984 |

|

SU1283106A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 2002 |

|

RU2214857C1 |

| US 4624814 A, 25.11.1986 | |||

| ИОННЫЕ ЖИДКОСТИ С СИЛОКСАНОВЫМ ФРАГМЕНТОМ В СОСТАВЕ КАТИОНА В КАЧЕСТВЕ ТЕПЛОНОСИТЕЛЕЙ | 2015 |

|

RU2600932C1 |

| DE 3637905 A1, 19.05.1988. | |||

Авторы

Даты

2002-02-20—Публикация

2000-08-02—Подача