Предлагаемое изобретение относится к производству художественно-декоративных, а также технических изделий.

Известен способ запрессовки янтаря в рабочую полость матрицы пресс-формы по авт. св. 1479482, C 09 F 1/04, опубл. 15.05.86 г., БИ 18 с помощью закрепленного на траверсе пресса.

Такая технология получения янтарных изделий имеет следующие недостатки:

1. Для осуществления процесса запрессовки янтаря требуется специальное прессовое оборудование и оснастка, содержащая прессующий пуансон.

2. Перед запрессовкой янтарь необходимо нагревать до температуры не ниже 130oС для его размягчения и достижения требуемой пластичности.

3. Время от начала запрессовки янтаря в рабочую полость матрицу и время выдержки под давлением прессования составляет 3-5 минут, что увеличивает контакт янтаря при упомянутой температуре с кислородом воздуха и способствует его интенсивному окислению.

Использование же для предотвращения этого защитных газов (азот, аргон) или вакуума значительно усложняет и удорожает производство.

Задачей, на решение которой направлено предлагаемое техническое решение, является разработка способа получения янтарных изделий, не требующего применения специального прессового оборудования и осуществляемого путем беспуансонной формовки, а так же повышение качества изделия за счет значительного (на несколько порядков) сокращения времени, затрачиваемого на формообразование изделия, что практически исключит окисление янтаря в процессе заполнения им рабочей полости матрицы и формирования изделия.

Для решения поставленной задачи предлагается запрессовку янтаря в матрицу пресс-формы осуществлять в импульсном режиме, например, путем кратковременного воздействием на янтарь взрывной волной, а после формирования изделия подвергать его термической обработке путем нагрева изделия в среде инертного газа, например азота, при температуре 130-170oС, давлении газа 1,5-2,0 МПа в течении 6-12 часов.

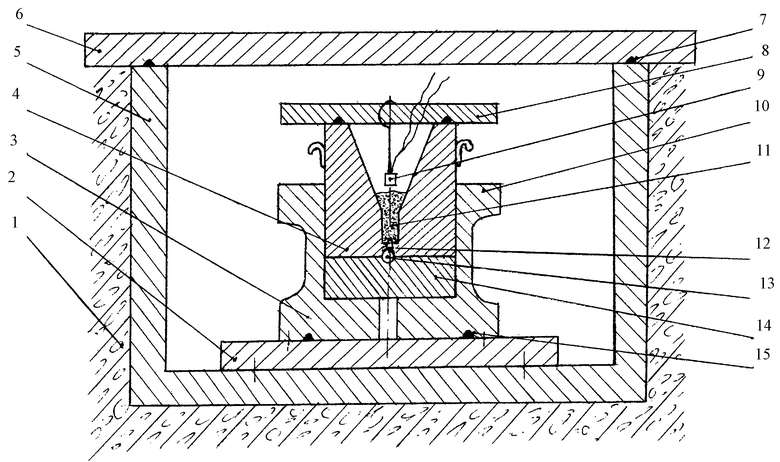

Предлагаемое техническое решение поясняется чертежом, на котором изображен один из возможных вариантов устройства для импульсной формовки янтаря с помощью энергии взрывной волны.

При этом приняты следующие обозначения:

1 - кессон;

2 - плита-основание;

3, 10 - корпус матрицы;

4 - верхняя половина матрицы;

5 - защитная камера;

6 - крышка камеры;

7, 15 - уплотнение;

8 - крышка матрицы;

9 - заряд ВВ (взрывчатого вещества);

11 - порция янтаря;

12 - соединительный канал;

13 - рабочая полость матрицы;

14 - нижняя половина матрицы.

Способ осуществляется следующим образом.

В корпус 3, закрепленный на плите 2, устанавливают элементы матрицы 14 и 4. Затем в полость приемного устройства, расположенного в верхней половине матрицы 4, загружают порцию янтаря 11 (например, янтарной кротки или янтарной муки) с размерами частиц, не позволяющими им самотеком попадать в рабочую полость матрицы 13. Крышку 8 со смонтированными на ней зарядом взрывчатого вещества 9 и запальными проводами герметично закрепляют на верхней половине матрицы 4, после чего устанавливают и герметично закрепляют на стенках камеры 5 крышку 6, имеющую уплотнение 7.

С помощью электрозапала (не показан) осуществляют подрыв заряда взрывчатого вещества 9, размеры и мощность которого устанавливают заранее, исходя из условий расчета количества энергии, необходимой для запрессовки янтаря в рабочую полость матрицы и прочности материала станок пресс-формы.

Под действием взрывной волны янтарь 11 через соединительный канал 12 за доли секунды заполняет рабочую полость 13 матрицы, формируя янтарное изделие, размеры и конфигурация которого точно соответствуют размерам и конфигурации рабочей полости матрицы.

Благодаря малому диаметру соединительного канала 12 и высокой энергии взрывной волны происходит пластическая деформация янтаря и его выдавливание (экструзия) в рабочую полость 13 матрицы.

После этого крышки 6 и 8 снимают, элементы матрицы 4 и 14 извлекают из корпуса 3, пресс-форму разбирают и извлекают отформированное янтарное изделие, которое загружают в автоклав и подвергают термической обработке в среде инертного газа (например, азота или аргона) при температуре 130-170oС при давлении газа 1,5-2,0 МПа в течение 6-12 часов.

Такая термообработка придает янтарю светопрозрачность, плотность, повышенную диэлектрическую проницаемость (см., например, авт. св. 1039726, МПК В 28 D 5/00, опубл. 07.09.83, БИ 33).

Таким образом, осуществление предлагаемого способа позволяет получать янтарные изделия высокого качества без применения прессового оборудования; при этом роль пуансона для запрессовки янтаря играет взрывная волна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179511C1 |

| СПОСОБ ОБРАБОТКИ НАТУРАЛЬНОГО ЯНТАРЯ | 2000 |

|

RU2179510C1 |

| СПОСОБ ОБРАБОТКИ ЯНТАРЯ | 2000 |

|

RU2200093C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО ЯНТАРЯ | 2001 |

|

RU2200674C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2190537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ТЕХНИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ НАПОЛНИТЕЛЯ-ЯНТАРЯ | 2000 |

|

RU2181670C2 |

| СПОСОБ ОБРАБОТКИ ЯНТАРЯ | 2000 |

|

RU2173258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2203916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ТЕХНИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ЯНТАРЯ | 2000 |

|

RU2179932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЯНТАРЯ | 2001 |

|

RU2187519C1 |

Способ изготовления янтарных изделий взрывом для повышения качества заключается в том, что запрессовку янтаря осуществляют в импульсном режиме путем кратковременного воздействия на янтарь ударной взрывной волной. 1 ил.

Способ изготовления изделий из янтаря, включающий запрессовку янтаря в рабочую полость матрицы пресс-формы, формирование в ней изделия, отличающийся тем, что запрессовку янтаря осуществляют в импульсном режиме путем кратковременного воздействия на янтарь ударной взрывной волной.

| Способ модификации янтаря | 1986 |

|

SU1479482A1 |

| Устройство для испытания пленочных материалов на циклический изгиб | 1986 |

|

SU1462158A1 |

| US 3837881 А, 24.09.1974 | |||

| УНИВЕРСАЛЬНАЯ СУШИЛЬНАЯ УСТАНОВКА КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 1993 |

|

RU2078522C1 |

| DE 2914889 A1, 30.10.1980. | |||

Авторы

Даты

2003-03-20—Публикация

2001-04-20—Подача