Изобретение относится к производству художественно-декоративных и технических изделий из натурального янтаря методом прессования янтарного янтаря преимущественно мелких фракций.

Известен способ прессования янтаря, осуществляемый в инертной среде азота при температуре 150 - 170oС с усилием продольного прессования 7-15 кг (А. с. 1283106, МКИ В 28 D 5/00, опубл. 15.01.87 г., БИ 2).

Способ обеспечивает сохранение декоративных свойств исходного янтаря и повышает коэффициент его использования.

Недостатком способа, ограничивающим область его использования, является анизотропия свойств янтарных изделий, обусловленная характером распределения давлений при продольном прессовании загруженного сырья.

Наиболее близким к предлагаемому способу по технической сути и достигаемому результату является способ получения янтарных изделий из янтарной муки, модифицированной фенозаном-28 методом литьевого прессования 60 - 80 кгс/см2 и времени выдержки под давлением 1 - 3 мин. (А.с. 1479482, МКИ С 09 F 1/04, опубл. 15.05.89 г. БИ 18).

Существенным недостатком способа, ограничивающим область его применения получением сравнительно мелких ювелирных изделий, таких как бусины, браслетные пластины, броши, является необходимость применения относительно высоких (60 - 80 кгс/см2) давлений и температуры пресс-формы (180 - 220oС), необходимых для выдавливания (экструзии) янтарного сырья в формообразующие полости матрицы, что усложняет и удорожает производство.

Задачей, на решение которой направлено предлагаемое изобретение, является получение янтарных изделий методом выдавливания янтаря в закрытые формообразующие полости матрицы при удельных давлениях прессования и температуре пресс-формы значительно меньших, чем в способе, взятом за прототип.

Решение поставленной задачи достигается тем, что перед загрузкой в пресс-форму порции янтаря ее облицовывают эластичной, например, полимерной, термостойкой пленкой методом вакуумной упаковки, а выдавливание янтаря в формообразующие полости матрицы осуществляют путем пластической деформации облицованной заготовки.

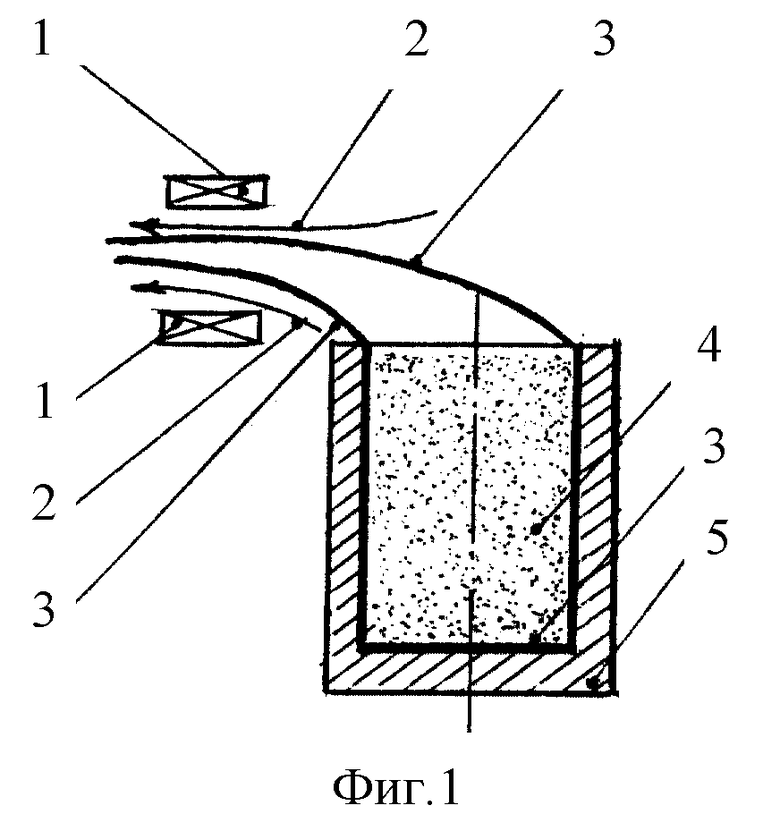

На прилагаемых графических материалах представлен один из возможных конструктивных вариантов устройства для осуществления предлагаемого способа:

- фиг. 1 - схематичное изображение цилиндрической формы со вставленным пакетом из полимерной пленки и засыпанной порцией янтарной смеси;

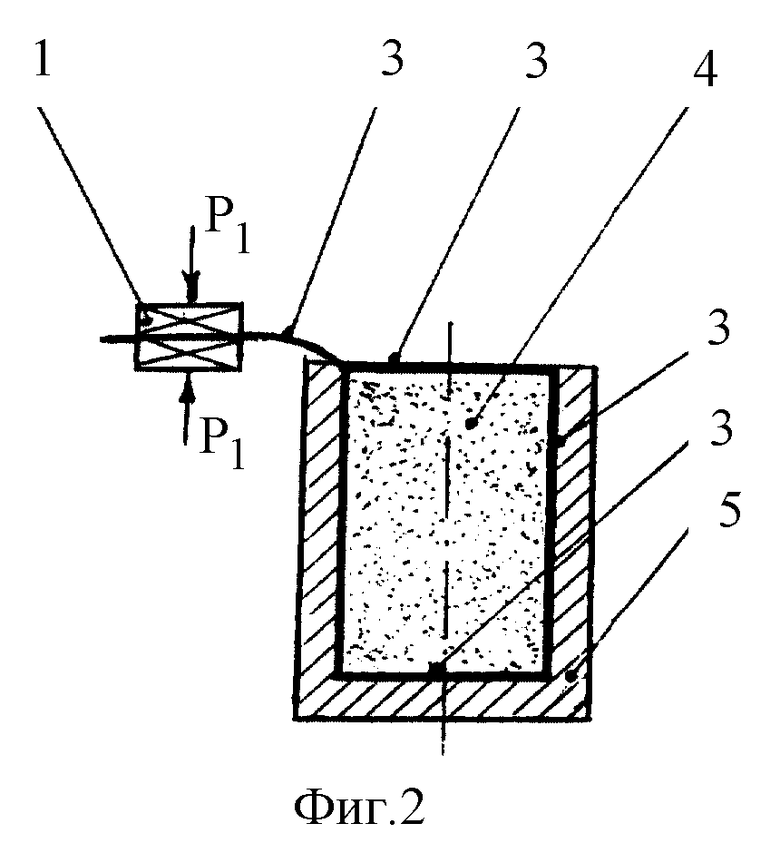

- фиг. 2 - то же, верхняя часть пакета введена в зазор между сварочными электродами;

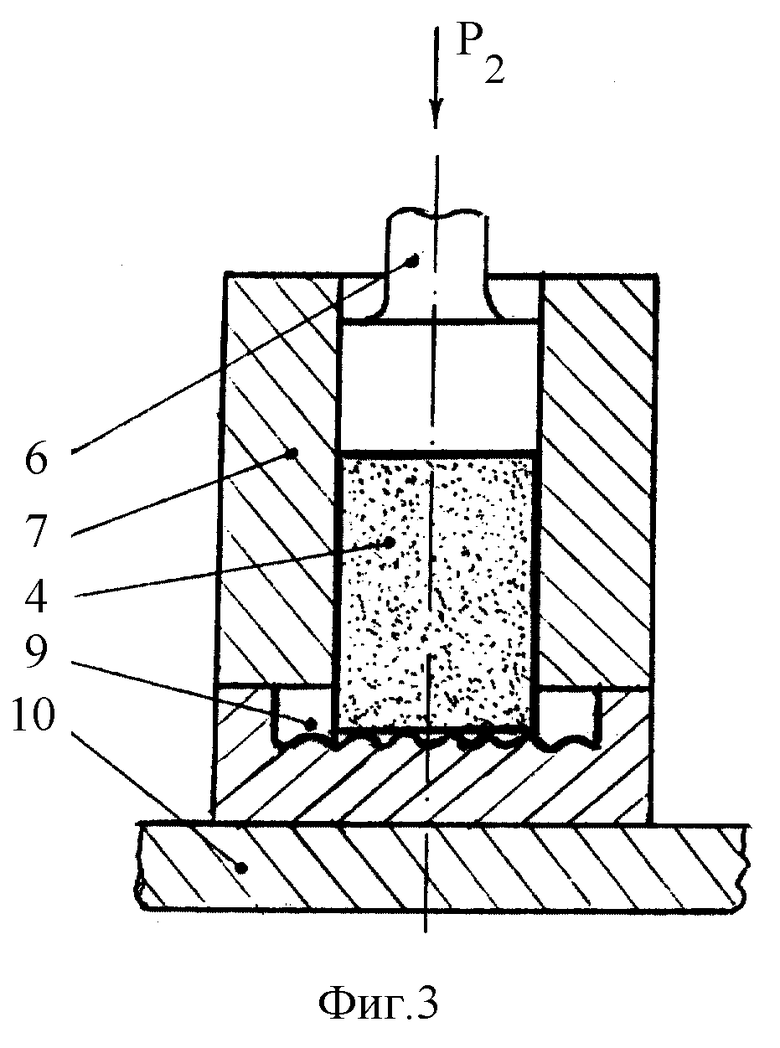

- фиг.3 - устройство для прессования изделия в рабочем положении (пресс находится вверху);

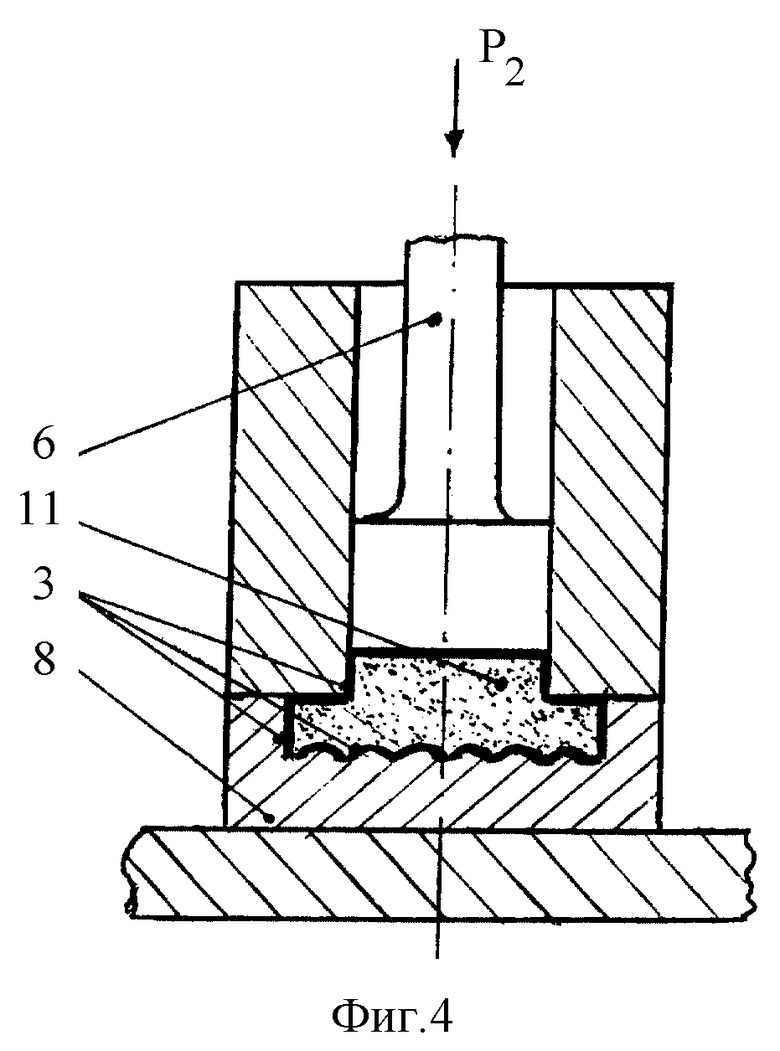

- фиг.4 - то же, пресс находится в своем нижнем положении;

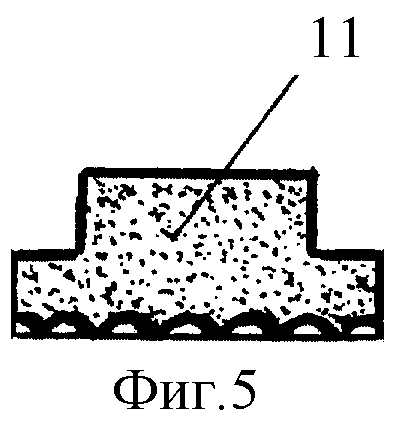

- фиг.5 - готовое изделие.

На представленных графических материалах приняты следующие обозначения:

1 - сварочный инструмент; 2 - воздушный поток; 3 - полимерный пакет; 4 - порция янтарного сырья; 5 - форма для профилирования облицованной заготовки; 6 - прессующий пуансон; 7 - верхняя часть матрицы; 8 - нижняя часть матрицы; 9 - формообразующая полость матрицы; 10 - опорная плита; 11 - готовое изделие.

Способ осуществляли следующим образом. В цилиндрический стакан 5 (фиг.1) вкладывали пакет 3, изготовленный из полимерной пленки ЭВА, в который засыпали порцию смеси порошкообразного фенозана-28 и янтарной муки - 1% фенозана и 99% янтарной муки (мас.%).

Верхнюю часть пакета, выступающую за края стакана, вводили в зазор между сварочными электродами 1, после чего обдували воздухом от вентилятора так, что воздушный поток охватывал с двух сторон внешнюю сторону горловины пакета.

При этом осуществлялся процесс эжекции, в результате которого воздух из пакета удалялся, после чего упаковку герметизировали термосваркой (фиг.2). Полученная таким образом заготовка 4 становится податливой и пригодной к любым видам пластической деформации. После этого заготовку 4 извлекали из стакана 5 и помещали в нагретую до температуры 130oС пресс-форму, образованную верхней 7 и нижней 8 частями матрицы, закрепленной на опорной плите 10, установленной на станине пресса модели ПВ-2000 (на схемах не показан).

Сверху в матрицу 7 вводили пуансон 6, закрепленный на траверсе пресса, с помощью которого осуществляли пластическую деформацию облицованной заготовки, выдавливая ее в закрытую формообразующую полость 9 пресс-формы (фиг. 4). После выдержки под давлением в течение 3-х минут при удельном давлении прессования 20 кгс/см2 пуансон поднимали, разбирали пресс-форму и извлекали готовое изделие 11 (фиг.5). При этом прозрачную эластичную пленку 3 можно оставлять на изделии, т.к. она не отражается на его декоративных качествах, но при необходимости ее можно удалить механическим путем, например при полировке изделия.

По сравнению с известными техническими решениями предлагаемый способ получения янтарных изделий прессованием позволяет получать сравнительно крупные изделия из янтаря при гораздо более низких (20 кгс/см2) удельных давлениях прессования и формообразования, а также при более низких температурах (130oС).

Повышается также коэффициент использования янтаря. Полученные изделия имеют высокую плотность, диэлектрическую проницаемость и светопрозрачность.

Вакуумную упаковку заготовок можно выполнять также на современных вакуумно-упаковочных машинах и аппаратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ ВЗРЫВОМ | 2001 |

|

RU2200675C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2190537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ТЕХНИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ НАПОЛНИТЕЛЯ-ЯНТАРЯ | 2000 |

|

RU2181670C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ТЕХНИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ЯНТАРЯ | 2000 |

|

RU2179932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2203916C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЯНТАРЯ ЭМАЛЬЮ | 2006 |

|

RU2314934C1 |

| СПОСОБ ОБРАБОТКИ ЯНТАРЯ | 2000 |

|

RU2200093C2 |

| СПОСОБ ОБРАБОТКИ ЯНТАРЯ | 2000 |

|

RU2173258C1 |

| СПОСОБ ОБРАБОТКИ НАТУРАЛЬНОГО ЯНТАРЯ | 2000 |

|

RU2179510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЯНТАРЯ | 2001 |

|

RU2187519C1 |

Способ изготовления янтарных изделий для повышения эффективности заключается в том, что перед загрузкой в пресс-форму порции янтаря ее профилируют и облицовывают эластичной, например, полимерной, термостойкой пленкой способом вакуумной упаковки. 5 ил.

Способ изготовления янтарных изделий, включающий загрузку янтарного сырья преимущественно мелких фракций в рабочую полость пресс-формы, нагретую до температуры не ниже 130oС, прессование и пластическую деформацию янтаря с выдавливанием его в формообразующие полости матрицы, изотермическую выдержку янтаря под давлением прессования и удаление из пресс-формы готового изделия, отличающийся тем, что перед загрузкой в пресс-форму порции янтаря ее профилируют и облицовывают эластичной, например, полимерной, термостойкой пленкой способом вакуумной упаковки, а выдавливание янтаря в формообразующие полости матрицы осуществляют путем пластической деформации облицованной заготовки.

| Способ модификации янтаря | 1986 |

|

SU1479482A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 2002 |

|

RU2214857C1 |

| US 4624814 А, 25.11.1986 | |||

| ИОННЫЕ ЖИДКОСТИ С СИЛОКСАНОВЫМ ФРАГМЕНТОМ В СОСТАВЕ КАТИОНА В КАЧЕСТВЕ ТЕПЛОНОСИТЕЛЕЙ | 2015 |

|

RU2600932C1 |

| DE 3637905 A1, 19.05.1988. | |||

Авторы

Даты

2002-02-20—Публикация

2000-08-08—Подача