Изобретение относится к области обработки сталей и сплавов резанием и может быть использовано для определения рабочего параметра твердосплавных режущих инструментов - оптимальной скорости резания при непосредственном их использовании на металлорежущем оборудовании, а также при аттестации и сертификации этой твердосплавной продукции.

Известен способ определения оптимальной скорости резания, основанный на нахождении последней по выбранному исходному параметру, связанному с изменениями характеристик кристаллической решетки. В качестве исходного параметра для определения оптимальной скорости резания выбирают период кристаллической решетки, определяют его при различных скоростях резания (температурах), а оптимальную скорость принимают равной наибольшей скорости, при которой период решетки будет максимальным (SU 1028427, МПКЗ В 23 В 1/00, БИ 26, 1983). Процесс определения параметров кристаллической решетки с помощью дифрактометров является сложным и трудоемким. Исследование изменений в кристаллической решетке производится после прекращения опытов по резанию. Вследствие разной скорости охлаждения различных областей инструментального материала после очередного нагревания в процессе резания, осуществляемого в диапазоне 400-800oС за счет изменения скорости резания, снижается вероятность точного определения происходящих изменений. Неточности возникают и вследствие того, что исследованию подвергается локальная - случайная зона износа твердого сплава, структурные параметры которой значительно отличаются от других смежных областей ввиду неодинакового характера распределения температурного поля при различных скоростях резания. Поэтому получаемые результаты изменений параметров кристаллической решетки являются приближенными и имеют недостаточную степень статистической значимости.

Известен способ определения оптимальной скорости резания, основанный на том, что наибольшей скорости режущего инструмента соответствует минимальная длина участка упрочения. Выбор в качестве исходного параметра длины участка упрочения объясняется тем, что его размеры характеризуют деформационное состояние металла в контактной зоне, характер и градиент действующих температурных полей, условия взаимодействия металла контактной зоны с передней поверхностью инструмента и оказывают большое влияние на интенсивность износа режущей части инструмента (SU 841779, МПК3 В23 В 1/00, БИ 24, 1981). Измерение размеров участка упрочнения осуществляют с помощью микроскопа; строят график зависимости длины участка упрочнения от скорости резания. По минимальной длине участка упрочнения на графике определяют оптимальную скорость резания. Основным недостатком рассмотренного способа является высокая трудоемкость и низкая надежность в точном определении длины участка упрочнения вследствие его небольшой величины, составляющей в среднем 0,1-1,0 мм, и значительной неопределенности положения границ. Кроме того, определение длины участка упрочнения на рабочих поверхностях режущего клина с помощью микроскопа отличается недостатками методического характера, основным из которых является то, что упрочненный слой является весьма неоднородным по длине и глубине залегания вследствие флуктуационного характера действующих на поверхностях контактных напряжений, изменяющихся от максимальных значений, имеющих место у режущей кромки, до нуля в точках выхода трибологической пары из контакта. Вследствие этого длины участков упрочнения на контактных поверхностях режущего инструмента, отражающих количественные и качественные изменения структуры материала, измеренные с помощью микроскопа, а также другими методами, например измерением микротвердости, часто не совпадают и даже имеют различный характер изменения. Ввиду рассмотренных причин возможны большие погрешности и в определении оптимальной скорости резания.

Известен способ определения оптимальной скорости резания для инструментов, взятый в качестве ближайшего аналога и заключающийся в том, что в качестве исходного параметра выбирают уровень вакансионной дефектности в структуре твердого сплава. Сначала последовательно измеряют степень вакансионной дефектности при различных температурах нагревания. Затем оптимальную температуру - скорость резания определяют как наибольшую температуру - скорость, при которой устанавливается в структуре минимальное значение уровня вакансионной дефектности (SU 1227339, В 23 В 1/00, 1986).

Недостатком данного способа является то, что степень минимальной вакансионной дефектности не всегда отвечает равновесному термодинамическому состоянию структуры, при котором устанавливается наименьшее значение уровня свободной энергии твердого тела, как консолидирующей системы, состоящей из отдельных микроэлементов и при которой будет, вероятно, наблюдаться минимальная интенсивность адгезионного износа (см., например Ван Бюрен. Дефекты в кристаллах. М. : И. Л., 1962, 584 с.). Вследствие этого минимальная интенсивность износа режущего инструмента может происходить выше или ниже установленной оптимальной температуры - скорости резания. Отсюда следует, что точность способа по ближайшему аналогу будет недостаточно высокой. Кроме того, для проведения измерений до ближайшему аналогу необходимо иметь специальное помещение, оборудованное зашитой от радиационного излучения, а обслуживающему оператору требуется пройти специальную подготовку для работы с радиоактивными источниками, каковым в данном случае является Na-22. Следствием изложенного может быть низкий уровень экономической целесообразности для использования способа по ближайшему аналогу.

Задачей предлагаемого способа является повышение точности и снижение трудоемкости в определении оптимальной скорости резания.

Поставленная задача решается тем, что в способе определения оптимальной скорости резания твердосплавными инструментами по выбранному исходному параметру, включающем проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости и предварительный нагрев образцов твердосплавных инструментов, согласно изобретению в качестве исходного параметра выбирают температуру предварительного нагрева твердосплавного инструмента, при которой в его формирующейся полиоксидной полупроводниковой поверхностной структуре достигается наименьшее значение ширины запрещенной зоны, соответствующее наибольшему значению концентрации носителей заряда. Достижение минимального значения ширины запрещенной зоны в образующемся при нагревании на поверхности композиционного твердого сплава оксидном слое происходит при конкретной для каждого сплава (типа, промышленной марки) температуре или в узком температурном диапазоне. Ниже этой температуры (диапазона) существует один состав полиоксидной пленки с некоторой энергетической характеристикой - шириной запрещенной зоны. Выше рассматриваемой температуры (диапазона) функционирует другой - преобразованный состав полиоксидной структуры с уже иными параметрами запрещенной зоны. Вследствие непрерывного протекания твердофазных реакций с изменением температуры состав соединений, образующих полиоксидную структуру, также изменяется. В области оптимальной температуры (температурного диапазона) происходит изменение кинетики окисления поверхности твердого сплава и образование вследствие этого принципиально других полиоксидных составов пленок - с измененной структурой и, соответственно, свойствами. Этот этап характеризуется высоким уровнем флуктуационных процессов атомов и существованием в оксидной системе большого количества промежуточных - не сформировавшихся фаз. Концентрация носителей заряда - электронов и дырок в полупроводниковом оксидном образовании достигает наибольшей величины. Активные центры на поверхности источники адгезионного взаимодействия с обрабатываемым материалом практически отсутствуют или их время жизни минимальное. (Активные центры - локальные точки с запасенной упругой - механической энергией или с запасенной электрической энергией, возникающей вследствие поляризации). При взаимодействии трущихся поверхностей происходит в итоге освобождение энергии, сопровождающееся, как правило, химической реакцией - созданием химических соединений с большей или меньшей степенью объединения электронных оболочек - по существу сваркой. Последующее разрушение возникающего сварочного шва приводит к разрушению - износу режущего клина.

Известно, что в процессе резания сталей и сплавов твердосплавные режущие инструменты подвергаются интенсивному окислению и на их контактных поверхностях периодически образуются и разрушаются оксидные пленки. Наиболее низкая интенсивность износа у твердосплавных режущих инструментов была нами установлена тогда, когда они эксплуатировались в диапазоне оптимальных температур, при которых ширина запрещенной зоны поверхностных полупроводниковых оксидных соединений составляла наименьшее значение. Переход полиоксидной системы, сформированной на твердосплавном материале в это качественно иное состояние, осуществляется при температурах от 600 до 1000oC в зависимости от состава твердых сплавов, состояния уровня насыщения карбидных зерен углеродом, прочности связи вольфрама, титана, тантала, ниобия или других карбидообразующих элементов, входящих в твердый сплав с углеродом, а также от количества и состояния связующей прослойки. На величину температуры перехода полиоксидной структуры в состояние, при котором устанавливается наименьшее значение ширины запрещенной зоны, влияет уровень действующих напряжений между компонентами сплава, зависящий в том числе от усилия прессования, температуры и продолжительности спекания порошкового композиционного материала - твердого сплава, присутствия примесей в карбидных и связующих фазах, наличия на поверхности режущих инструментов упрочненных слоев и защитных покрытий. Все перечисленные причины и условия существенным образом влияют на термодинамику и кинетические особенности процесса окисления твердых сплавов. Сначала, на первом этапе исследования твердосплавные пластинки с остаточной шероховатостью полированной поверхности, равной Rz=0,1 мкм, подвергались нагреванию в электрической печи с открытым доступом атмосферного воздуха при различных температурах с целью получения полиоксидных полупроводниковых пленок. Время выдержки в печи составляло 10 минут. Температура получения полиоксидной пленки изменялась в пределах от 600 до 1000oC. Затем с помощью спектрометра Specord M-40 в диапазоне ультрафиолетового и видимого спектра определялась степень поглощения поверхностной полупроводниковой структурой электромагнитного излучения, генерируемого дейтериевой и кварцевой галогеновой лампами прибора.

Ширина запрещенной зоны определялась из полученной спектрограммы по краю так называемого собственного поглощения, определяемого энергией - длиной волны, при которой наблюдается переброс электронов из валентной зоны в зону проводимости. Таким образом, из спектрограммы находят длину волны (или некоторый диапазон длин волн) h, при которой наблюдается край собственного поглощения (при дальнейшем увеличении длины волны на спектрограмме может наблюдаться только частичное поглощение), а затем по известной из физики формуле (см., например, Горбачев В.В. Физика полупроводников и металлов. М.: Металлургия, 1976, 367 с.) определяют ширину запрещенной зоны в электрон-вольтах

По результатам определения ширины запрещенной зоны полиоксидных полупроводниковых пленок, сформированных при различных температурах, строится график зависимости: ширина запрещенной зоны поверхностных полиоксидных полупроводниковых пленок - температура, при которой формировались эти полиоксидные структуры на поверхности твердых сплавов. Всe действия по приготовлению образцов и определению ширины запрещенной зоны носят несложный характер, непродолжительны во времени и по сравнению с аналогами и ближайшим аналогом менее трудоемки. Так, определение ширины запрещенной зоны на приборе с последующими элементарными расчетами составляет 5-10 минут. Зависимость, отражающая изменение ширины запрещенной зоны от температуры, носит экстремальный характер. Сначала при повышении температуры за счет дополнительного растворения в полиоксидной системе легирующих и примесных элементов, общей перестройки структуры за счет твердофазных реакций и фазовых переходов, интенсивного образования донорных и акцепторных примесных уровней ширина запрещенной зоны достаточно быстро уменьшается и достигает наименьшего значения. Затем после некоторой стабилизации наименьшее значение ширины запрещенной зоны, наблюдаемой в некотором узком температурном диапазоне, вновь при дальнейшем повышении температуры, вероятно, вследствие интенсификации окисления, а также сублимации (испарения) примесей и легкоплавких эвтектик начинает быстро возрастать и достигает определенной величины, характерной для реконструированной полиоксидной структуры. Увеличение ширины запрещенной зоны сопровождается также повышением удельного веса окислительных процессов, формированием полиоксидных структур с высокой удельной поверхностью, значительной интенсификацией адгезии. Последнее обусловлено накоплением электрических зарядов в полиоксидной структуре и периодической релаксацией электрического поля, сопровождающееся разрушением оксидной структуры и усилением адгезионного взаимодействия между контактирующими поверхностями. Наиболее эффективной, с целью снижения износа, является полиоксидная пленка с наименьшим значением ширины запрещенной зоны, исключающей аккумулирование электрических зарядов.

Предлагаемый способ обладает высокой точностью в определении оптимальной скорости резания. Это достигается за счет использования в качестве информативного исходного параметра ширины запрещенной зоны, характеризующей энергетическое состояние полупроводникового поверхностного оксидного слоя и существенно влияющей на интенсивность износа режущего инструмента. Другой причиной большой точности предлагаемого способа является высокая чувствительность связи между энергетическими параметрами полиоксидной пленки - ширины запрещенной зоны и одной из основных составляющих интегрального износа - адгезионным микроразрушением режущего клина. С помощью данного способа представляется возможным по результатам оценки ширины запрещенной зоны прогнозировать интенсивность износа твердосплавных инструментальных материалов, производить расчет режимов резания на обработку материалов, в том числе и труднообрабатываемых.

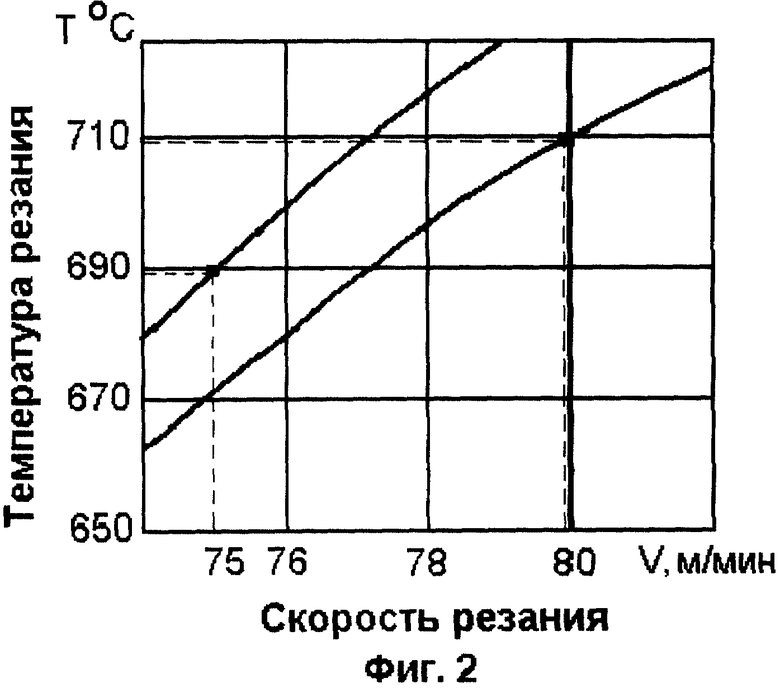

На фиг.1 представлена графическая зависимость изменения ширины запрещенной зоны полиоксидной полупроводниковой пленки на твердосплавной пластинке от температуры, где: кривая 1 - для твердосплавной пластинки из первой партии образцов; кривая 2 - для твердосплавной пластинки из второй партии образцов. Партии твердосплавных образцов были получены от двух разных производящих предприятий.

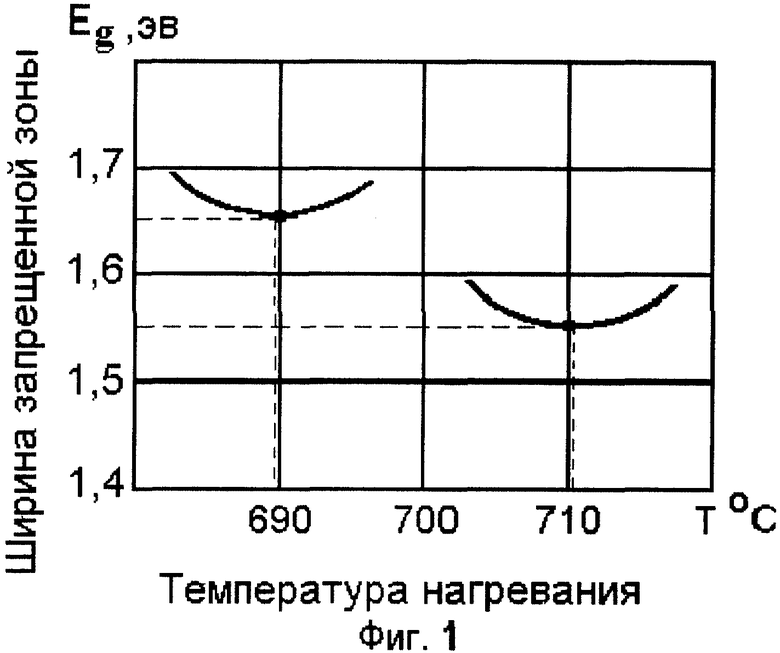

На фиг.2 представлена графическая зависимость температуры, возникающей в зоне контакта инструментальный - обрабатываемый материал от скорости резания: кривая 1 - для твердосплавной пластинки из первой партии образцов, кривая 2 - из второй партии образцов.

На фиг. 3 представлена спектрограмма, позволяющая по краю собственного поглощения и соответствующему значению длины волны определить ширину запрещенной зоны.

Пример осуществления способа "Определение оптимальной скорости резания". Определяли оптимальную скорость резания для режущих инструментальных пластинок марки ВК8 из двух партий твердосплавных материалов. Определение оптимальной скорости резания по предлагаемому способу производили в условиях токарной обработки хромоникелевой стали Х18Н10Т без применения СОЖ. На первых этапах осуществления способа часть твердосплавных пластинок из первой и второй партий режущих инструментов подвергалась нагреванию в электрической печи при различных температурах в диапазоне от 600 до 1000oC в течение 10 минут с целью получения полупроводниковой полиоксидной пленки. После этого с помощью спектрометра Specord M-40 производилось исследование ширины запрещенной зоны путем определения на спектрограмме края (точки, границы) собственного поглощения. Эта граница характеризуется началом переброса электронов из валентной зоны в зону проводимости у полиоксидного полупроводника - поверхностной пленки, за счет поглощения достаточной величины энергии электромагнитного излучения генерируемого лампами спектрометра. Определение границы "края поглощения" производили по критической длине волны (см. фиг.3). Из этого рисунка - спектра, полученного с помощью Specord M-40, следует, что "критическая" длина волны - край собственного поглощения для полиоксидной структуры режущей пластинки из первой партии соответствует h1=845 нм, для режущей пластинки из второй партии h2=750 нм. Ширина запрещенной зоны полиоксидных структур для твердосплавной режущей пластинки из первой партии образцов составила 1,55 эВ, для твердосплавной режущей пластинки из второй партии образцов - 1,65 эВ.

По результатам измерения строилась зависимость изменения ширины запрещенной зоны от температуры формирования полиоксидной пленки. Данная зависимость представлена на фиг.1. Из построенного графика следует, что для полиоксидной пленки твердосплавной инструментальной пластинки из первой партии образцов наименьшее значение ширины запрещенной зоны достигается при температуре 710±10oС, для второй - 690±10oС. По полученным температурным значениям, определяющим наименьшие значения ширины запрещенных зон для полупроводниковых пленок Tо1 и То2, устанавливали оптимальные скорости резания соответственно Vо1 и Vо2. Для этого определялись зависимости изменения термоЭДС от скорости резания также для твердосплавных пластинок обеих партий инструментальных образцов. Перевод показаний термоЭДС в значение температуры в градусах Цельсия осуществляли на основании тарирования термопары: исследуемый инструментальный материал - (ВК8, соответствующей партии) - обрабатываемый материал (Х18Н10Т), с использованием контрольной термопары и на основании ее показаний. По результатам проведенных измерений строился график зависимости: температура резания - скорость резания, представленный на фиг.2. По температурам Tо1 и То2 наименьших значений ширины запрещенной зоны для твердосплавных пластинок из обеих партий инструментальных образцов находят оптимальные скорости VO1 и VO2. Стойкостные испытания, проведенные при постоянной подаче, равной 0,26 мм/об, глубине резания 1,5 мм и при различных скоростях резания, показали, что именно при скорости резания, равной 80 м/мин, соответствующей температуре в зоне контакта для первой партии режущих пластинок - 710oС, и при скорости резания, равной 75 м/мин, соответствующей температуре в зоне контакта - для второй партии режущих пластинок наблюдаются минимальные значения интенсивностей износа.

Оптимальные скорости резания, полученные для первой и второй партий твердосплавных режущих пластинок по способу в соответствии с ближайшим аналогом, равнялись соответственно 84 и 79 м/мин. Проведенные стойкостные испытания показали, что при этих скоростях резания наблюдается повышенная интенсивность износа режущих инструментов по сравнению с определением оптимальной скорости резания по предлагаемому способу. При этом коэффициент вариации износостойкости по предлагаемому способу для первой партии режущих пластинок составил 0,17; для второй - 0,20. По ближайшему аналогу - соответственно 0,25 и 0,30. Это указывает на больший разброс износостойкости режущих инструментов, эксплуатируемых на скорости резания, определяемой по ближайшему аналогу.

В результате износостойкость режущих инструментов обеих партий твердосплавных пластин, эксплуатируемых на режимах резания, определенных с помощью ближайшего аналога, оказалась ниже по сравнению с пластинками, эксплуатируемыми на режимах резания в соответствии с предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2002 |

|

RU2230630C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 1999 |

|

RU2168394C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2257565C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2249198C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2006 |

|

RU2315972C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465984C2 |

Изобретение относится к обработке сталей и сплавов резанием, может быть использовано непосредственно на металлорежущем оборудовании при использовании твердосплавного режущего инструмента, а также для аттестации и сертификации твердосплавной продукции. Способ включает выбор исходного параметра, проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости и предварительный нагрев образцов твердосплавных инструментов. В качестве исходного параметра при осуществлении способа для повышения точности и снижения трудоемкости выбирают температуру предварительного нагрева твердосплавного инструмента, при которой в его формирующейся полиоксидной полупроводниковой поверхностной структуре - пленке достигается наименьшее значение ширины запрещенной зоны, соответствующее наибольшему значению концентрации носителей заряда. Затем по построенной графической зависимости назначают в качестве оптимальной скорость резания, при которой температура нагрева в зоне контакта соответствует выбранной температуре предварительного нагрева твердосплавного инструмента. 3 ил.

Способ определения оптимальной скорости резания твердосплавными инструментами по выбранному исходному параметру, включающий проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости и предварительный нагрев образцов твердосплавных инструментов, отличающийся тем, что в качестве исходного параметра выбирают температуру предварительного нагрева твердосплавного инструмента, при которой в его формирующейся полиоксидной полупроводниковой поверхностной структуре - пленке достигается наименьшее значение ширины запрещенной зоны, соответствующее наибольшему значению концентрации носителей заряда, затем по построенной графической зависимости назначают в качестве оптимальной скорость резания, при которой температура нагрева в зоне контакта соответствует выбранной температуре предварительного нагрева твердосплавного инструмента.

| Способ определения оптимальной скорости резания | 1984 |

|

SU1227339A1 |

| Способ определения оптимальной скоростиРЕзАНия | 1979 |

|

SU841779A1 |

| Способ определения оптимальной скорости резания | 1981 |

|

SU1028427A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 1991 |

|

RU2024357C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2002-02-27—Публикация

2000-12-14—Подача