Изобретение относится к обработкe сталей и сплавов резанием и может быть использовано для определения рабочего параметра твердосплавных режущих инструментов - оптимальной скорости резания при непосредственном их использовании на металлорежущем оборудовании, а также при аттестации и сертификации этой твердосплавной продукции.

Известен способ определения оптимальной скорости резания, основанный на нахождении последней по выбранному исходному параметру, связанному с изменениями характеристик кристаллической решетки. В качестве исходного параметра для определения оптимальной скорости резания выбирают период кристаллической решетки, определяют его при различных скоростях резания (температурах), а оптимальную скорость принимают равной наибольшей скорости, при которой период решетки будет максимальным (а.с. СССР N 1028427, МПК3 B 23 B 1/00, БИ N 26, 1983). Процесс определения параметров кристаллической решетки с помощью дифрактомеров является сложным и трудоемким. Исследование изменений в кристаллической решетке производится после прекращения опытов по резанию. Вследствие разной скорости охлаждения различных областей инструментального материала после очередного нагревания в процессе резания, осуществляемого в диапазоне 400-800oC за счет изменения скорости резания, снижается вероятность точного определения происходящих изменений. Неточности возникают и вследствие того, что исследованию подвергается локальная - случайная зона износа твердого сплава, структурные параметры которой значительно отличаются от других смежных областей ввиду неодинакового характера распределения температурного поля при различных скоростях резания. Поэтому получаемые результаты изменений параметров кристаллической решетки являются весьма приближенными и имеют недостаточную степень статистической значимости.

Известен способ определения оптимальной скорости резания, основанный на том, что наибольшей скорости режущего инструмента соответствует минимальная длина участка упрочнения. Выбор в качестве исходного параметра длины участка упрочнения объясняется тем, что его размеры характеризуют деформационное состояние металла в контактной зоне, характер и градиент действующих температурных полей, условия взаимодействия металла контактной зоны с передней поверхностью инструмента и оказывают большое влияние на интенсивность износа режущей части инструмента (а.с. СССР N 841779, МПК3 B 23 B 1/00, БИ N 24, 1981). Измерение размеров участка упрочнения осуществляют с помощью микроскопа; строят график зависимости длины участка упрочнения от скорости резания. По минимальной длине участка упрочнения на графике определяют оптимальную скорость резания. Основным недостатком рассмотренного способа является высокая трудоемкость и низкая надежность в точном определении длины участка упрочнения вследствие его небольшой величины, составляющей в среднем 0,1-1,0 мм, и значительной неопределенности положения границ. Кроме того, определение длины участка упрочнения на рабочих поверхностях режущего клина с помощью микроскопа отличается недостатками методического характера, основным из которых является то, что упрочненный слой является весьма неоднородным по длине и глубине залегания вследствие флуктуационного характера действующих на поверхностях контактных напряжений, изменяющихся от максимальных значений, действующих у режущей кромки, до нуля в точках выхода трибологической пары из контакта. Вследствие этого длины участков упрочнения на контактных поверхностях режущего инструмента, отражающих количественные и качественные изменения структуры материала, измеренные с помощью микроскопа, а также другими методами, например измерением микротвердости, часто не совпадают и даже имеют различный характер изменения. Ввиду рассмотренных причин возможны большие погрешности и в определении оптимальной скорости резания.

Известен способ определения оптимальной скорости резания для инструментов, взятый в качестве ближайшего аналога и заключающийся в том, что в качестве исходного параметра выбирают уровень вакансионной дефектности в структуре твердого сплава. Сначала последовательно измеряют степень вакансионной дефектности при различных температурах нагревания. Затем оптимальную температуру - скорость резания определяют как наибольшую температуру - скорость, при которой устанавливается в структуре минимальное значение уровня вакансионной дефектности (SU 1227339, B 23 B 1/00, 1986).

Недостатком данного способа является то, что степень минимальной вакансионной дефектности не всегда отвечает равновесному термодинамическому состоянию структуры, при котором устанавливается наименьшее значение уровня свободной энергии твердого тела как консолидирующей системы, состоящей из отдельных микроэлементов и при которой будет, вероятно, наблюдаться минимальная интенсивность адгезионного износа (см., например, Ван Бюрен. Дефекты в кристаллах. М.: И.Л., 1962, 584 с.). Вследствии этого минимальная интенсивность износа режущего инструмента может происходить выше или ниже установленной оптимальной температуры - скорости резания. Отсюда следует, что точность способа по ближайшему аналогу будет недостаточно высокой. Кроме того, для проведения измерений по ближайшему аналогу необходимо иметь специальное помещение, оборудованное защитой от радиационного излучения, а обслуживающему оператору требуется пройти специальную подготовку для работы с радиоактивными источниками, каковым в данном случае является Na-22. Следствием изложенного может быть низкий уровень экономической целесообразности для использования способа по ближайшему аналогу.

Задачей предлагаемого способа является повышение точности и снижение трудоемкости в определении оптимальной скорости резания.

Поставленная задача определения оптимальной скорости резания в предлагаемом способе решается путем использования выбранного исходного параметра (по выбранному исходному параметру); способ отличается тем, что образцы твердосплавных инструментов подвергают предварительному нагреву и в качестве исходного параметра выбирают температуру предварительного нагрева образцов твердосплавного инструмента, при которой в их оксидной поверхностной структуре формируется парамагнитное состояние, соответствующее наименьшему уровню поглощения оксидной структурой сверхвысокочастотной энергии; затем проводят измерение температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания, и по полученной графической зависимости определяют оптимальную скорость резания как скорость, при которой температура нагрева в зоне контакта соответствует выбранной температуре предварительного нагрева твердосплавного инструмента. Формирование парамагнитного состояния в образующемся на поверхности твердого сплава оксидном слое происходит при конкретной для каждого (типа, промышленной марки) сплава температуре или в узком температурном диапазоне. До этой температуры (диапазона) в оксидных поверхностных структурах одновременно присутствуют как ферромагнитные, так и парамагнитные фазы. Выше рассматриваемой температуры (диапазона) начинается процесс разрушения парамагнитного состояния вследствие диструкции - разложения оксидной структуры, вызванной процессами комплексообразования, плавления и испарения в локальных зонах и микрообластях поверхности. Вследствие этого соотношения в составе между парамагнитным и ферромагнитным состояниями вновь начинают изменяться в сторону усиления ферромагнитного присутствия.

Известно, что в процессе резания сталей и сплавов твердосплавные инструментальные материалы подвергаются естественному окислению, и на их рабочих поверхностях периодически образуются и разрушаются оксидные пленки. Наиболее низкая интенсивность износа у твердосплавных режущих инструментов нами была установлена тогда, когда они эксплуатировались при температуре, при которой оксидные пленки переходили в парамагнитное состояние (т.е. окислялись до уровня, свойственного парамагнитному состоянию). При некоторой оптимальной температуре - скорости резания в сложной оксидной структуре, состоящей, например, из оксидов кобальта, вольфрама, титана и т.д., максимальным образом снижаются ферромагнитные свойства и образуется преимущественно парамагнитное состояние. Переход в новое качественное состояние осуществляется, как показывают эксперименты, при температурах примерно от 600 до 1000oC для различных твердых сплавов на основе карбида вольфрама. На величину температуры перехода оксидной структуры из одного в принципиально иное состояние влияют исходный состав твердого сплава, уровень действующих напряжений между компонентами, наличие примесей в карбидных и связующей фазах, наличие на поверхности режущих инструментов упрочняющих и защитных покрытий и т.д. Количественную полноту фазового перехода из одного состояния в другое контролировали с помощью радиоспектрометра по величине поглощения полиоксидным материалом сверхвысокочастотной (СВЧ) энергии. Минимальный уровень поглощения СВЧ-энергии в резонаторе радиоспектрометра наблюдается в том случае, когда компоненты твердого сплава окисляются до некоторого максимального уровня, при котором происходит максимально возможный переход их в парамагнитное состояние.

В целом способ осуществляется следующим образом. Инструментальные пластинки из одной партии изготовления твердосплавных материалов нагреваются до заданных температур в диапазоне от 600 до 1000oC и выдерживаются при каждой конкретной температуре в течение некоторого установленного времени до образования оксидной пленки. Нагревание и выдержка производится в открытой электрической печи. После охлаждения с твердосплавных пластин снимается образовавшаяся на их поверхности оксидная пленка - структура (слой) и подвергается исследованию на радиоспектрометре. Прочность связи оксидной пленки с основанием совершенно незначительная, и поэтому процесс ее отделения не представляет никакой сложности. По результатам исследования поглощения СВЧ-энергии в зависимости от уровня окисления компонентов твердого сплава и формирования вследствие этого иного фазового состояния строится график зависимости: степень поглощения СВЧ-энергии оксидной структурой от температуры, при которой она сформировалась. Для исследования степени поглощения СВЧ-энергии образцы оксидной структуры измельчались, подвергались одинаковой разнавеске, помещались в специальную капсулу из диэлектрического материала и устанавливались в резонатор радиоспектрометра. Процесс размельчения оксидного материала не носит принципиального характера и производится в целях рационального его размещения в капсуле. Все действия по приготовлению к работе радиоспектрометра носят несложный характер и не требуют специальной подготовки от обслуживающего персонала.

Температура обработки образцов, при которой наблюдается минимальная степень поглощения СВЧ-энергии, считается оптимальной. Скорость резания, назначаемая в соответствии с этой температурой, будет являться оптимальной скоростью резания. При ней в процессе эксплуатации режущего инструмента регистрируется минимальная интенсивность износа. Зависимость, отражающая образование в оксидах парамагнитной структуры вследствие изменения температуры, носит экстремальный характер. Сначала при повышении температуры до некоторой величины в структуре полиоксидной пленки непрерывно увеличивается число парамагнитных центров. Это связано с нарастающим характером уровня окисления отдельных элементов и соединений, последовательным изменением типа химической связи между металлом и кислородом. При дальнейшем увеличении температуры в оксидной структуре пленок происходит также образование гидридов, оксикарбидов, карбонитридов, оксинитридов и других соединений, обладающих металлической проводимостью. Вследствие этого отмечается разрушение парамагнитного состояния и рост степени поглощения СВЧ-энергии оксидными структурами. Соединения с высокими значениями парамагнитного состояния характеризуются высокими теплоизолирующими свойствами и диэлектрической проницаемостью. Вследствие этого исключается проявление интенсивных процессов диффузии и массопереноса в зоне контакта режущего инструмента и обрабатываемого материала. В результате резко снижается разрушительное действие адгезионного и диффузионного видов износа. Следствием последнего является снижение интегрального износа и повышение износостойкости режущего инструмента в целом. Предлагаемый способ обладает высокой точностью в определении оптимальной скорости резания. Это достигается за счет использования в качестве информативного исходного параметра - фазового состояния оксидного поверхностного слоя, существенно влияющего на износостойкость режущего инструмента. Другой причиной большой точности предлагаемого способа является высокая чувствительность связи между фазовым состоянием оксидной структуры и интенсивностью поглощения этим материалом СВЧ-энергии. С помощью данного способа представляется также возможным на основании результатов по степени поглощения оксидными поверхностными структурами СВЧ-энергии прогнозировать интенсивность износа твердосплавных инструментальных материалов при работе на различных режимах резания.

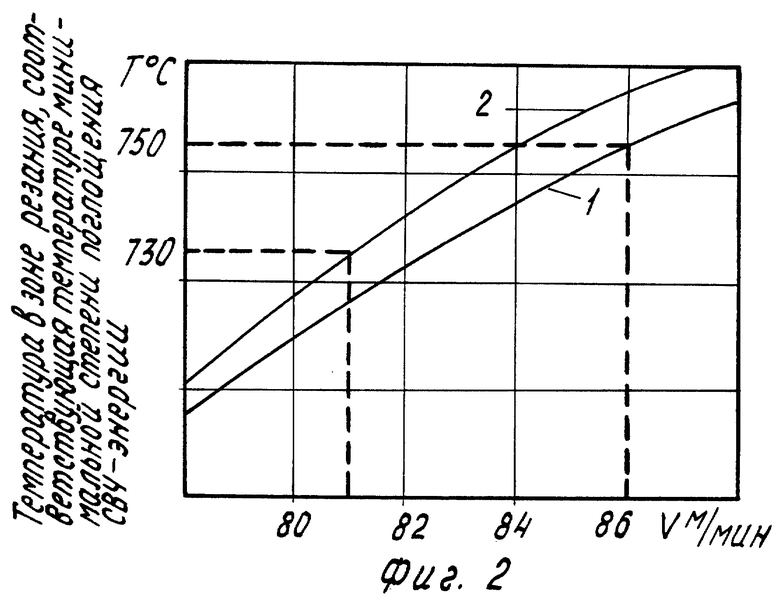

На фиг. 1 представлена графическая зависимость степени поглощения величины сверхвысокочастотной энергии оксидной структурой от температуры (в относительных единицах), где график 1 - для первой партии образцов; график 2 - для второй партии образцов.

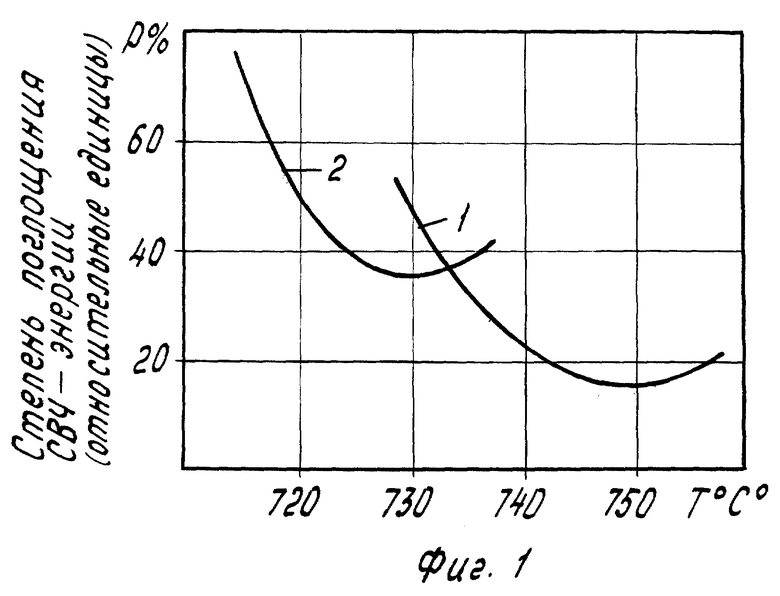

На фиг. 2 изображена графическая зависимость температуры, возникающей в зоне контакта инструментальный - обрабатываемый материал от скорости резания, где график 1 - для первой партии образцов, график 2 - для второй партии образцов.

Пример осуществления способа "Определение оптимальной скорости резания". Определяли оптимальную скорость резания для двух партий сменных твердосплавных пластинок из ВК8. Определение оптимальной скорости резания по предлагаемому способу производили для условий токарной обработки хромоникелевой стали Х17Н13М2Т, производимой без использования СОЖ. На первых этапах осуществления способа часть твердосплавных пластинок из первой и второй партий подвергались нагреванию в электрической печи в температурном диапазоне от 600 до 1000oC. После этого с поверхностей режущих пластинок отделялись с помощью пинцета окисные пленки (слои), измельчались, подвергались одинаковой разнавеске по 100 мг, помещались в специальные капсулы из органического стекла, устанавливались в резонатор радиоспектрометра модели ЭПР20 и подвергались измерению. По результатам измерений строилась зависимость: степень поглощения оксидной структурой величины СВЧ-энергии от фазового состояния оксидной пленки - наличия парамагнитной фазы, сформированной при различных температурах. Данная зависимость представлена на фиг. 1.

Из построенного графика следует, что для первой партии твердосплавных пластинок минимальный уровень поглощения СВЧ-энергии наблюдается для образцов из оксидного материала, полученного при температуре 750±10oC, для второй - при 730±10oC. По полученным температурам парамагнитного состояния оксидных структур ТПС1, ТПС2 - соответственно для каждой партии пластинок определялись оптимальные скорости резания Vo1 и Vo2. Для этого определялись зависимости изменения термо-ЭДС от скорости резания также для обеих партий твердосплавных пластинок. Перевод показаний термо-ЭДС в значение температуры в градусах Цельсия осуществляли на основании тарирования естественной термопары: исследуемый инструментальный материал (ВК8 соответствующей партии) - обрабатываемый материал (Х17Н13М2Т) с использованием контрольной термопары и на основании ее показаний. По результатам проведенных измерений и сопоставлениям строится график зависимости: температура резания - скорость резания, представленный на фиг. 2. По температурам ТПС1 и ТПС2 парамагнитного состояния для каждой партии твердосплавных образцов находили оптимальные скорости резания Vo1 и Vo2. Стойкостные испытания, проведенные при постоянной подаче, равной 0,24 мм/об. и глубине резания 1,5 мм и при различных скоростях резания, показали, что именно при скорости резания, равной 86 м/мин, соответствующей температуре в зоне контакта для первой партии пластинок 750oC, и при скорости резания, равной 81 м/мин, соответствующей температуре в зоне контакта для второй партии пластинок 730oC, наблюдаются минимальные интенсивности износа, соответственно для первой и второй партий режущего инструмента. Оптимальные скорости резания, полученные для первой и второй партий твердосплавных пластинок, по способу, предложенному прототипом, равнялись соответственно 92 и 87 м/мин.

Проведенные стойкостные испытания показали, что при этих скоростях резания наблюдается повышенная по сравнению с определением оптимальных скоростей резания по предлагаемому способу интенсивность износа режущих пластинок. Причем коэффициент вариации износостойкости по предлагаемому способу для первой партии твердосплавных пластинок составил 0,15; для второй - 0,21. По прототипу - соответственно 0,27 и 0,32. Это указывает на больший разброс износостойкости режущих инструментов, эксплуатируемых на скорости резания, определяемой по способу-прототипу. Это обстоятельство предопределило общую низкую износостойкость режущих инструментов, эксплуатируемых на режимах резания, определенных с помощью способа-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2000 |

|

RU2179910C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374038C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2002 |

|

RU2230630C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465984C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465985C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374040C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2500504C1 |

Изобретение относится к металлургии, а именно к контролю твердосплавной продукции, и может быть использовано при сертификации для установления оптимальной скорости резания - важнейшей физико-механической характеристики инструментальных материалов. Ресурс работы режущих инструментов при эксплуатации их с оптимальной скоростью резания существенно возрастает. Способ включает проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости и предварительный нагрев образцов твердосплавных инструментов. Для повышения точности и снижения трудоемкости в качестве исходного параметра выбирают температуру предварительного нагрева твердосплавного инструмента, при которой в его оксидной поверхностной структуре возникает парамагнитное состояние, соответствующее наименьшему уровню поглощения оксидной структурой сверхвысокочастотной энергии. Затем по построенной графической зависимости назначают в качестве оптимальной скорость резания, при которой температура нагрева в зоне контакта соответствует выбранной температуре предварительного нагрева твердосплавного инструмента. 2 ил.

Способ определения оптимальной скорости резания твердосплавными инструментами по выбранному исходному параметру, включающий проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости и предварительный нагрев образцов твердосплавных инструментов, отличающийся тем, что в качестве исходного параметра выбирают температуру предварительного нагрева твердосплавного инструмента, при которой в его оксидной поверхностной структуре возникает парамагнитное состояние, соответствующее наименьшему уровню поглощения оксидной структурой сверхвысокочастотной энергии, затем по построенной графической зависимости назначают в качестве оптимальной скорость резания, при которой температура нагрева в зоне контакта соответствует выбранной температуре предварительного нагрева твердосплавного инструмента.

| Способ определения оптимальной скорости резания | 1984 |

|

SU1227339A1 |

| Способ определения оптимальной скоростиРЕзАНия | 1979 |

|

SU841779A1 |

| Способ определения оптимальной скорости резания | 1981 |

|

SU1028427A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2001-06-10—Публикация

1999-08-25—Подача