Изобретение относится к технологическим процессам ремонта объектов машиностроения и, в частности, двигателей внутреннего сгорания.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ ремонта двигателя внутреннего сгорания, включающий снятие головки цилиндров с блока и устранение зазоров между гильзами и блоком цилиндров (SU 1738580 А1, 07.06.1992, В 23 Р 6/00).

Недостатком известного способа является его невысокая эффективность, поскольку он обеспечивает устранение зазоров между блоком и гильзами только в окружном направлении, что снижает качество ремонта.

Техническим результатом, на достижение которого направлен заявляемый способ, является повышение его эффективности, поскольку он обеспечивает устранение зазоров как в окружном, так и в аксиальном направлении, что повышает качество ремонта.

Для достижения указанного технического результата в известном способе ремонта двигателя внутреннего сгорания, включающем снятие головки цилиндров с блока и устранение зазоров между гильзами и блоком цилиндров, согласно изобретению устранение зазоров между гильзами и блоком цилиндров осуществляют путем извлечения гильз из блока цилиндров, нанесения на кольцевую посадочную поверхность расточки блока цилиндров слоя толщиной 0,1-0,2 мм вязкой композиционной пасты, содержащей 12-25% анаэробного герметика и 75-88% медного порошка, установки гильз в блок цилиндров с обеспечением взаимодействия нижней кольцевой поверхности бурта каждой гильзы со слоем композиционной пасты, размещения на поверхности блока цилиндров по обе стороны от бурта каждой гильзы перпендикулярно продольной оси блока цилиндров технологических металлических прокладок, установки на блок цилиндров технологической головки цилиндров с затягиванием болтов ее крепления к блоку цилиндров крутящим моментом, величина которого составляет 25-30% от величины номинального крутящего момента крепления головки цилиндров, выдержки головки цилиндров до полной полимеризации пасты, отвинчивания болтов крепления головки и последующего съема ее с блока цилиндров и удаления технологических прокладок, при этом используют технологические прокладки, имеющие в плане прямоугольную форму, длину, соизмеримую с наружным диаметром бурта гильзы, и толщину, равную нормативной величине выступания бурта гильзы над поверхностью блока цилиндров, а отношение ширины технологической прокладки к расстоянию между буртами двух смежных гильз составляет 0,8-1.

Выдержку головки цилиндров в прижатом к блоку цилиндров положении осуществляют при комнатной температуре в течение 2-4 ч, или при температуре 40-90oС в течение 10-15 мин.

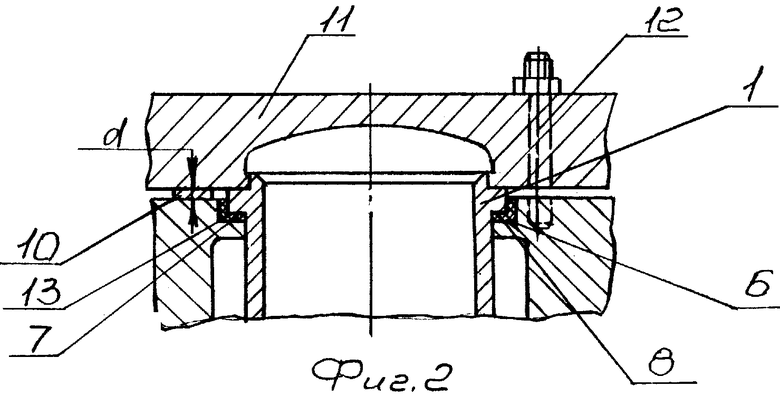

На фиг.1 представлен фрагмент узла сопряжения гильзы с блоком цилиндров в изношенном состоянии.

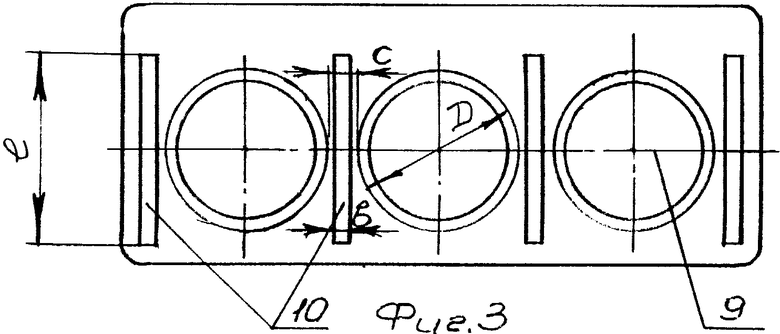

На фиг.2 представлено то же в отремонтированном состоянии.

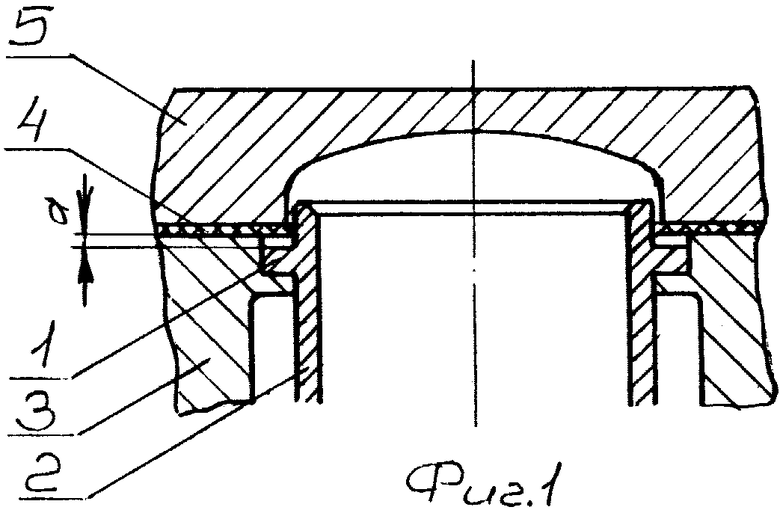

На фиг.3 представлен вид сверху на блок цилиндров с гильзами и установленными между ними технологическими прокладками.

При работе двигателя сопряжение блок цилиндров - гильза подвергается коррозионно-кавитационному износу. В результате нарушается высота выступания бурта 1 гильзы 2 над плоскостью блока цилиндров 3 и между ними образуется зазор "а" (фиг. 1), что, благодаря значительному давлению газов в цилиндре приводит к пробою прокладки 4 головки цилиндров 5 и разгерметизации камеры сгорания. Для восстановления работоспособности двигателя служит заявляемый способ, состоящий в том, что снимают с двигателя головку цилиндров 5, удаляют прокладку 4 и извлекают из блока цилиндров 3 гильзы 2. Затем на кольцевую посадочную поверхность 6 расточки блока цилиндров 3 наносят слой 7 вязкой композиционной пасты, состоящей из 12-25% анаэробного герметика, например АН-6В, и 75-88% медного порошка с размерами частиц от 10 до 250 мкм. Устанавливают в блок цилиндров 3 каждую гильзу 2, взаимодействующую нижней кольцевой поверхностью 8 бурта 1 с нанесенным слоем 7 пасты. На верхней поверхности блока цилиндров 3 с обеих сторон бурта каждой гильзы перпендикулярно продольной оси 9 блока цилиндров 3 размещают технологические металлические прокладки 10, имеющие в плане прямоугольную форму. Длина "l" каждой из прокладок соизмерима с наружным диаметром D бурта 1 гильзы 2, а отношение ширины "в" прокладки 10 к расстоянию "с" между буртами смежных гильз составляет 0,8-1. При этом толщина "d" прокладки 10 равна нормативной величине выступания бурта 1 гильзы 2 над поверхностью блока цилиндров 3. После этого устанавливают на блок цилиндров 3 технологическую головку цилиндров 11 и затягивают болты 12 крепления этой головки к блоку цилиндров 3 крутящим моментом, величина которого составляет 25-30% от величины номинального крутящего момента крепления головки цилиндров. При этом часть пасты выдавливается в кольцевой зазор между окружной поверхностью расточки блока цилиндров 3 и наружной окружной поверхностью бурта 1, обеспечивая заполнение этого зазора с образованием кольцевого слоя 13. Затем выдерживают технологическую головку цилиндров 11 в этом положении до полной полимеризации пасты, отвинчивают болты 12 крепления технологической головки цилиндров 11, снимают эту головку цилиндров с блока цилиндров 3 и удаляют прокладки 10. Головку цилиндров 11 выдерживают в прижатом положении при комнатной температуре в течение 2-4 ч или выдерживают при температуре 40-90oС в течение 10-15 мин.

Указанные параметры способа являются оптимальными, поскольку толщину слоя пасты 0,1-0,2 мм выбирают в зависимости от величины износа сопряжения блок цилиндров - гильза, при содержании герметика меньше 12% и медного порошка больше 88% снижается прочность пасты, а при содержании герметика больше 25% и медного порошка менее 75% паста становится неприемлемо жидкотекучей до полимеризации, отношение ширины прокладки к расстоянию между буртами смежных гильз, равное 0,8-1, выбирают в зависимости от типа двигателя.

При величине крутящего момента менее 25% от номинального величина прижатия технологической головки цилиндров к блоку цилиндров будет недостаточной, а при величине крутящего момента более 30% от номинального будет происходить неоправданный расход энергии; при выдерживании технологической головки цилиндров в прижатом состоянии менее 2 ч при комнатной температуре не будет успевать происходить процесс полимеризации, a при выдерживании более 4 ч будет неоправданно увеличена продолжительность технологического процесса, при выдерживании технологической головки цилиндров в прижатом положении при температуре менее 40oС не будет успевать происходить процесс полимеризации пасты, а при температуре более 90oС будет происходить ухудшение физических свойств пасты, при выдерживании головки цилиндров в прижатом положении менее 10 мин не будет успевать проходить процесс полимеризации, а при выдерживании более 15 мин будет происходить ухудшение физических свойств пасты.

Описанный способ ремонта двигателя внутреннего сгорания обладает повышенной эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 2002 |

|

RU2211137C1 |

| УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ПАСТООБРАЗНОГО МАТЕРИАЛА ИЗ ТЮБИКА | 2003 |

|

RU2240269C1 |

| ШАРНИРНОЕ СОЕДИНЕНИЕ ЭЛЕМЕНТОВ МАНИПУЛЯТОРА | 2001 |

|

RU2176591C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРЕЗАНИЯ СТВОЛОВ ДЕРЕВЬЕВ | 2000 |

|

RU2182420C1 |

| ПРОТАСКИВАЮЩЕЕ УСТРОЙСТВО МАШИНЫ ДЛЯ ОБРАБОТКИ ПОВАЛЕННЫХ ДЕРЕВЬЕВ | 1999 |

|

RU2170169C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ЖИДКОСТИ | 1999 |

|

RU2153467C1 |

| ЗАХВАТНО-СРЕЗАЮЩЕЕ УСТРОЙСТВО ЛЕСОЗАГОТОВИТЕЛЬНОЙ МАШИНЫ | 2001 |

|

RU2204240C1 |

| ЛЕСОЗАГОТОВИТЕЛЬНАЯ МАШИНА | 2002 |

|

RU2214339C1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2003 |

|

RU2263249C1 |

С блока цилиндров снимают головку цилиндров и устраняют зазоры между гильзами и блоком цилиндров. Для этого извлекают гильзы из блока цилиндров и на кольцевую посадочную поверхность расточки блока наносят слой толщиной 0,1-0,2 мм вязкой композиционной пасты из 12-25%-ного анаэробного герметика и 75-88%-ного медного порошка. Устанавливают в блок цилиндров каждую гильзу, взаимодействующую нижней кольцевой поверхностью бурта с нанесенным слоем пасты. На поверхности блока цилиндров по обе стороны от бурта каждой гильзы перпендикулярно продольной оси блока размещают технологические металлические прокладки, имеющие в плане прямоугольную форму. Длина каждой из прокладок соизмерима с наружным диаметром бурта гильзы, отношение ширины прокладки к расстоянию между буртами смежных гильз составляет 0,8-1. Толщина прокладки равна нормативной величине выступания бурта гильзы над поверхностью блока цилиндров. На блок цилиндров устанавливают технологическую головку цилиндров, затягивают болты крепления головки к блоку крутящим моментом, величина которого составляет 25-30% от величины номинального крутящего момента крепления головки цилиндров. Выдерживают головку цилиндров в этом положении до полной полимеризации пасты, отвинчивают болты крепления головки, снимают головку цилиндров с блока и удаляют прямоугольные прокладки. В результате обеспечивается повышение качества ремонта. 2 з.п. ф-лы, 3 ил.

| Способ ремонта двигателей внутреннего сгорания | 1990 |

|

SU1738580A1 |

| Блок цилиндров двигателя внутреннего сгорания | 1988 |

|

SU1629583A1 |

| Способ Дагиса ремонта двигателей | 1988 |

|

SU1701463A1 |

| Способ ремонта головок блоков цилиндров двигателя внутреннего сгорания | 1983 |

|

SU1209404A1 |

| Система смазки винтового компрессора | 1988 |

|

SU1605026A1 |

| US 3864806, 11.02.1975 | |||

| US 5025556, 25.06.1991 | |||

| ЧЕРНОИВАНОВ В.И | |||

| и др | |||

| Восстановление деталей сельскохозяйственных машин | |||

| - М.: Колос, 1983, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2002-03-10—Публикация

2000-06-27—Подача