Изобретение относится к области металлургии, в частности к производству немагнитных труб для корпусов и охранных кожухов телеметрических систем для контроля траектории бурения скважин.

Известна аустенитная сталь 15X17АГ14, содержащая, мас. %: углерод 0,12-0,15; хром 16,0-18,0; марганец 13,5-15,5; азот 0,25-0,37; железо и неизбежные примеси - остальное (ГОСТ 5632-72).

Недостатком известной стали является высокая коэрцитивная сила стали, что приводит к большим погрешностям при контроле траектории бурения скважин.

Кроме того, относительно высокое содержание углерода и марганца приводят к низкой коррозионной стойкости в агрессивных средах.

Наиболее близкой по составу является аустенитная сталь, содержащая, мас. %, : углерод 0,015-0,10; марганец 5,5-10,0; фосфор до 0,06; сера до 0,06; кремний до 2,0; хром 12,5-20,0; никель 1,0-3,5, медь до 0,85; азот 0,15-0,30; железо - остальное (патент Великобритании GB 2075550 A, C 22 C 38/58, опубликованный 18.11.1981. Прототип.)

Эта сталь обладает несколько более высоким сопротивлением коррозии, что обусловлено меньшим содержанием углерода и достаточно высоким пределом текучести.

Недостатком стали является высокая коэрцитивная сила стали, обусловленная нестабильностью аустенита, так как хромомарганцовистый аустенит c низким содержанием никеля склонен к образованию мартенсита деформации и, как следствие, к увеличению коэрцитивной силы стали. Относительно низкое содержание никеля при низком содержании азота также отрицательно сказывается на коррозионной стойкости стали, особенно в кислых средах с высоким содержанием солей щелочных, щелочноземельных металлов, солей азотной и серной кислот, ионов хлора, сероводорода, т.е. в условиях бурения скважин. В процессе работы происходит коррозионное разрушение стали за счет образования солей марганца, что также ведет и к повышению коэрцитивной силы стали. Все это делает невозможным использовать данную сталь в качестве материала для труб и охранных кожухов телеметрических систем из-за больших погрешностей при контроле траектории бурения скважин и недостаточной коррозионной стойкости, особенно в кислых средах с высоким содержанием солей.

Задачей, решаемой изобретением, является получение стали для изготовления труб и охранных кожухов телеметрических систем, позволяющей снизить погрешности при контроле траектории бурения скважин и обладающей высокой коррозионной стойкостью в кислых средах с высоким содержанием солей и высоким пределом текучести.

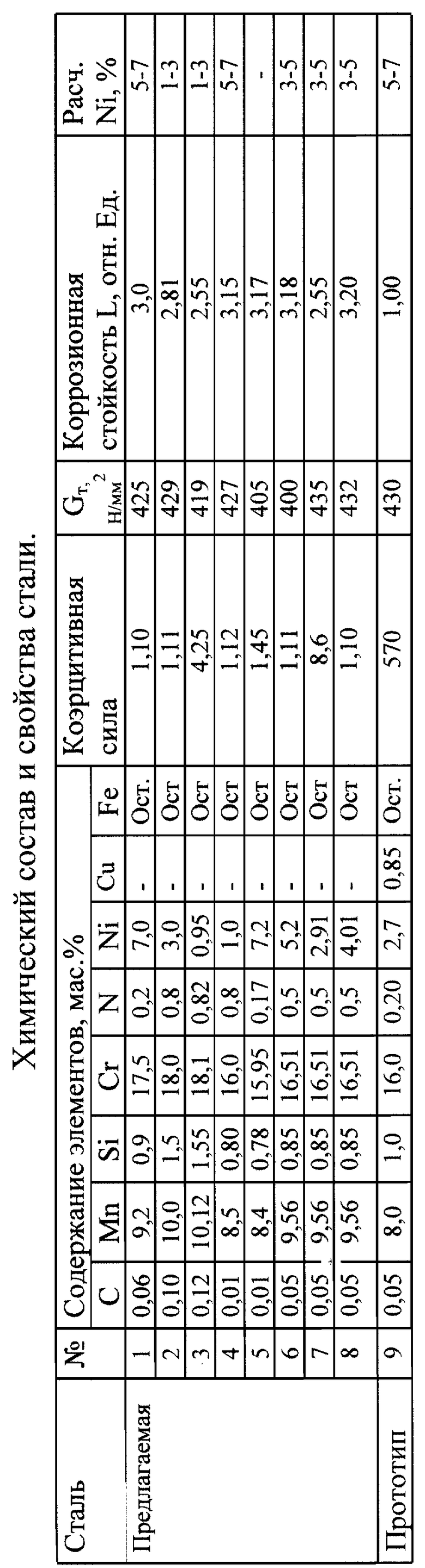

Решение указанной задачи достигается тем, что сталь, содержащая углерод, марганец, хром, кремний, никель, азот и железо содержит компонент в следующем соотношении мас.%:

Углерод - 0,01 - 0,10

Марганец - 8,5 - 10,0

Хром - 16,0 - 18,0

Кремний - 0,8 - 1,5

Азот - 0,2 - 0,8

Никель - 1,0 - 7,0

Железо - Остальное

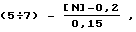

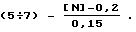

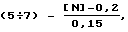

при этом содержание никеля определяется из соотношения

где [N] - содержание азота.

Сопоставительный анализ с прототипом показал, что заявляемая сталь отличается от известных соотношением компонентов, при этом содержание никеля определяется из указанного соотношения в зависимости от полученного при выплавке азота.

Количественное содержание двух аустенитообразующих элементов - никеля и марганца в указанных пределах - позволяет одновременно обеспечить аустенитную структуру стали и сохранить высокую растворимость азота, что в свою очередь позволяет сохранить высокий предел текучести стали как за счет влияния азота на параметры решетки аустенита, так и за счет выпадания мелкодисперсной нитридной фазы. Некоторое снижение растворимости азота в аустените способствует выделению мелкодисперсной упрочняющей нитридной фазы, повышающей предел текучести стали. Варьируя содержание никеля можно управлять процессом нитридообразования. Если содержание азота в стали ближе к верхнему пределу (0,8 мас.%), то содержание никеля в стали должно быть ближе к нижнему пределу (1,0 мас. %). При этом растворимость азота в аустенитном зерне будет выше и нитридная фаза останется мелкодисперсной. Если содержание азота в стали будет ближе к нижнему пределу (0,2 мас. %), то для образования мелкодисперсной фазы необходимо уменьшить растворимость азота за счет легирования никелем ближе к верхнему пределу (7 мас.%).

Оптимальное содержание никеля определяют из соотношения

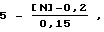

При содержании никеля меньше  аустенитная структура стали недостаточно стабильна, что приводит к увеличению коэрцитивной силы стали.

аустенитная структура стали недостаточно стабильна, что приводит к увеличению коэрцитивной силы стали.

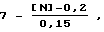

При содержании никеля больше  выделяющаяся нитридная фаза укрупняется, что приводит к снижению предела текучести.

выделяющаяся нитридная фаза укрупняется, что приводит к снижению предела текучести.

При содержании марганца более 10,0 мас.% падает коррозионная стойкость стали, за счет образования солей марганца в кислой среде. Кроме того, ухудшаются условия производства стали из-за увеличения количества ядовитых паров марганца.

При содержании марганца менее 8,5 мас.% растворимость азота в стали снижается, аустенитная структура нестабильна и увеличивается коэрцитивная сила стали.

При содержании кремния менее 0,8 мас. % ухудшается обрабатываемость стали. При содержании кремния более 1,5 мас. % снижается растворимость азота в стали и уменьшается стабильность аустенита. Таким образом, технический результат, достигаемый изобретением, выражается в снижении коэрцитивной силы стали, повышении коррозионной стойкости, особенно в кислых средах с повышенным содержанием солей при сохранении высокого предела текучести.

Пример.

Выплавку стали производят в индукционной печи с основной футеровкой методом переплава чистых шихтовых материалов. Выплавляют полупродукт, в котором содержание всех элементов, кроме никеля, соответствует заданному составу. По результатам анализа пробы по содержанию азота определяют расчетным путем содержание никеля из указанного соотношения и вводят в полупродукт. Разливку стали осуществляют на установке центробежного литья на заготовки длиной 6 м 180 мм и внутренним диаметром 80 мм. Охлаждение заготовки проводят на воздухе. Стойкость стали к коррозионному разрушению определяли по времени разрушения стали под нагрузкой при длительной выдержке в кислой рН 4, насыщенной солями среде. Коэрцитивную силу стали определяли по стандартной методике на стандартных образцах 120 10 10. Предел текучести определяли по ГОСТ 1497-84.

В таблице приведены химический состав стали и ее свойства. Как видно из таблицы, коэрцитивная сила предлагаемой стали значительно ниже, чем у известной стали (табл. 1, 2, 4, 8) при сохранении высокого предела текучести и повышенной коррозионной стойкости в кислых с высоким содержанием солей средах.

Уменьшение коэрцитивной силы стали обеспечивает точный контроль траектории бурения скважин, что позволяет значительно уменьшить затраты на бурение. Повышение коррозионной стойкости стали позволяет увеличить срок эксплуатации труб в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2215815C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097442C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097441C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2008 |

|

RU2375492C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕМАГНИТНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1996 |

|

RU2116374C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ИСТ ЭЛ-200 | 1999 |

|

RU2149213C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

Изобретение относится к металлургии, а именно к производству немагнитных труб для корпусов и охранных кожухов телеметрических систем для контроля траектории бурения скважин. Предложена аустенитная сталь, содержащая углерод, марганец, хром, никель, азот и железо в следующем соотношении, мас.%: углерод 0,01-0,10; марганец 8,5-10,0; хром 16,0-18,0; кремний 0,8-1,5; азот 0,2-0,8; никель 1,0-7,0; железо - остальное, при этом содержание никеля определяют из соотношения (5÷7)-{[N]-0,2}/0,15, где [N] - содержание азота. Техническим результатом изобретения является получение стали для немагнитных труб корпусов и охранных кожухов телеметрических систем, позволяющей снизить погрешности при контроле траектории бурения и обладающей высокой коррозионной стойкостью в кислых средах с высоким содержанием солей, кроме того, обладающей высоким пределом текучести. 1 табл.

Аустенитная сталь, содержащая углерод, марганец, кремний, хром, никель, азот и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас. %:

Углерод - 0,01-0,10

Марганец - 8,5-10,0

Хром - 16,0-18,0

Кремний - 0,8-1,5

Азот - 0,2-0,8

Никель - 1,0-7,0

Железо - Остальное

при этом содержание никеля определяется из соотношения

где [N] - содержание азота.

| РАФИНИРОВОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2075550C1 |

| Рыбозащитный оголовок | 1987 |

|

SU1444466A1 |

| Устройство для резки труб | 1978 |

|

SU694626A1 |

| 0 |

|

SU158918A1 | |

| Коррозионно-стойкая сталь | 1989 |

|

SU1694685A1 |

Авторы

Даты

2002-03-10—Публикация

2001-01-09—Подача