Изобретение относится к металлургии, в частности к производству немагнитных труб для корпусов и охранных кожухов телеметрических систем для контроля траектории бурения скважин.

Известна (ГОСТ 5632-72) аустенитная сталь "15Х17АГ14", содержащая, мас. углерод 0,12-0,15; хром 16,0-18,0; марганец 13,5-15,5; азот 0,25-0,37; железо и неизбежные примеси остальное [1]

Недостатком известной стали является недостаточные износостойкость в условиях трения при скручивании и закручивании труб и воздействия рабочей среды (поток газа, жидкостей, твердых частиц абразива).

Износостойкость зависит от способности стали к наклепу и стойкости к хрупкому разрушению, твердости и коррозионной стойкости. Для повышения износостойкости необходимо повысить прочность и коэффициент деформационного упрочнения, например, за счет увеличения содержания азота. Наиболее близкой по составу является аустенитная сталь, содержащая, мас. углерод до 0,1; хром 17-19; марганец 11-13; кремний до 0,8; азот 0,3-1,0; железо и неизбежные примеси остальное [2]

К недостаткам стали можно отнести недостаточную износостойкость.

Целью изобретения является повышение износостойкости аустенитной стали.

Цель достигается тем, что аустенитная сталь, содержащая углерод, хром, марганец, кремний, азот, железо дополнительно содержит цирконий при следующем соотношении компонентов, мас. углерод 0,06-0,10; хром 19,5 21,5; марганец 10,0-12,0; кремний 0,30-0,80; азот 0,40-1,0; цирконий 0,003-0,008; железо и неизбежные примеси остальное, причем оптимальное содержание циркония выбирают по соотношению Zr 3•10-3N-1, где N содержание азота.

Более высокое содержание хрома (19,5-21,5%) позволяет повысить растворимость азота в стали повысить ее прочность и коррозионную стойкость, что увеличивает износостойкость.

Введение циркония в указанном соотношении обеспечивает оптимальную температуру нитридообразования мелкодисперсных нитридов циркония, дополнительное нитридное упрочнение и значительное повышение износостойкости.

При введении в сталь циркония менее 0,003% снижается температура нитридообразования, вследствие чего образуется недостаточное количество мелкодисперсных нитридов, при этом не достигается требуемого повышения износостойкости.

При введении в сталь циркония более 0,008% повышается температура образования нитридов циркония. В жидком расплаве они сильно укрупняются и в процессе работы могут выкрашиваться, вследствие чего снижается износостойкость.

Соотношение Zr 3•10-3N-1 позволяет стабилизировать температуру нитридообразования, прочность и стойкость к износу.

Пример. Выплавку стали производят в индукционной печи с основной футеровкой по методу переплава чистых шихтовых материалов со следующими особенностями. 60-70% азотированного феррохрома дают по расплавлению, остальное в конце периода плавления. Перед выпуском стали определяют содержание азота в жидкой стали и в зависимости от его содержания вводят силикоцирконий в количестве, соответствующем соотношению Zr 3•10-3N-1.

Разливку стали производят в машине центробежного литья труб. Трубы подвергают термической обработке закалке с 1050•С в воду. Из труб вырезают образцы для испытания на износостойкость.

Испытания производят по схеме палец-диск при удельном давлении 2 МПа и постоянной скорости скольжения 0,65 м/с в паре со сталью марки 36Г2С.

Образцы взвешивают до и после испытаний и определяют потерю массы (м2/ч).

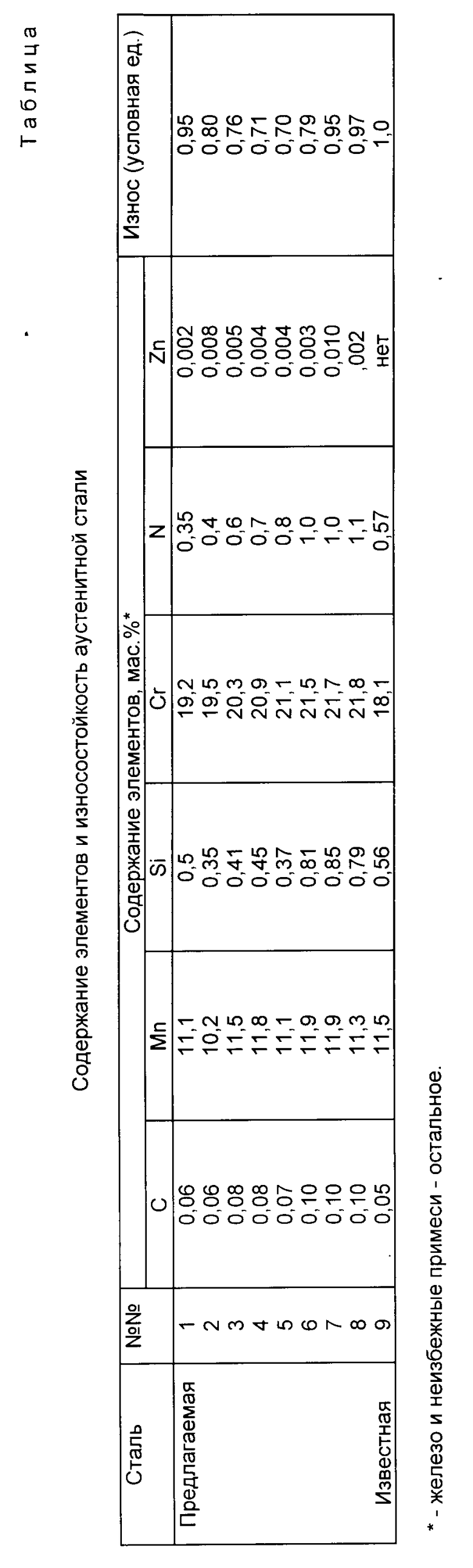

В таблице приведен химический состав стали и износ образцов потеря массы.

Как видно из таблицы, величина износа образцов из предлагаемой стали (составы 2-6) значительно ниже (на 20-30%), чем из известной стали (состав 9).

Износ образцов из стали запредельных составов (составы 1,7,8) незначительно ниже (на 3-5%), чем из известной стали.

Повышение износостойкости обеспечивает более высокую долговечность и ресурс работы при эксплуатации труб корпусом и охранных кожухов телеметрических систем для контроля траектории при бурении скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097442C1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| СТАЛЬ | 1994 |

|

RU2048589C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2001 |

|

RU2180364C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

Изобретение относится к металлургии, в частности к аустенитной стали, используемой при производстве немагнитных труб для корпусов и охранных кожухов телеметрических систем для контроля траектории бурения скважин. Аустенитная сталь, содержащая компоненты, мас.%: углерод 0,06-0,10; хром 19,5-21,5; марганец 10,0-12,0; кремний 0,3-0,8; азот 0,4-1,0; железо и неизбежные примеси - остальное, отличающаяся тем, что она дополнительно содержит цирконий - 0,003-0,008, что повышает износостойкость. Причем оптимальное содержание циркония выбирают по соотношению Zr = 3•10-3•N-1, где N - содержание азота. 1 табл.

Аустенитная сталь, содержащая углерод, хром, марганец, кремний, азот, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит цирконий при следующем соотношении компонентов, мас.

Углерод 0,06 0,10

Хром 19,5 21,5

Марганец 10,0 12,0

Кремний 0,3 0,8

Азот 0,4 1,0

Цирконий 0,003 0,008

Железо и неизбежные примеси Остальное

причем оптимальное содержание циркония выбирают по соотношению Zr 3 • 10- 3 • N- 1, где N содержание азота.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлургия, N 11 И 795, 1982. | |||

Авторы

Даты

1997-11-27—Публикация

1997-02-18—Подача