Изобретение относится к катализаторам и способам селективного гидрирования ацетиленовых углеводородов, в частности, получения этилена селективным гидрированием ацетилена в газовой фазе и может найти применение в процессах очистки газовых смесей от примесей ацетилена.

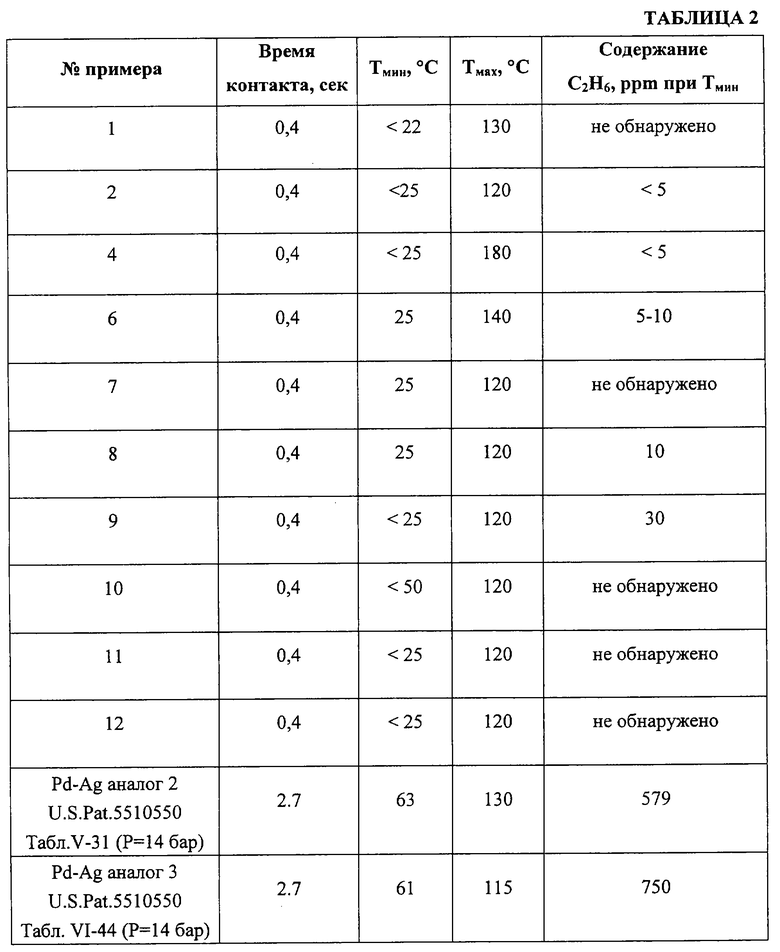

Селективное гидрирование ацетилена, присутствующего в виде примеси в олефинах (например, в этилене, получаемом в ходе термического крекинга этана), в настоящее время обычно осуществляется при помощи палладий-серебряных катализаторов, закрепленных на окиси алюминия, в основном - в соответствии с изобретениями [US Pat. 4404124, 13.09.1983, С 07 С 5/08; US Pat. 4484015, 20.11.1984, С 07 С 5/08], а также [US Pat. 5488024, 30.01.1996, С 07 С 5/09, B 01 J 23/50; US Pat. 5510550, 23.04.1996, C 07 C 5/08; US Pat. 5648576, 15.07.1997, C 07 C 5/09; US Pat 6054409, 25.04.2000, C 07 C 5/09]. Рабочая температура процесса выбирается исходя из следующих двух условий: ацетилен должен быть эффективно удален из рабочей смеси (до концентрации 10-20 ppm) и только незначительное количество этилена реагирует с водородом, образуя этан. Первое требование определяет минимальную температуру проведения процесса Тмин, второе требование - максимальную температуру проведения процесса Тмакс, выше которой побочная реакция гидрирования этилена приводит к существенным потерям этилена. В целом, стабильность протекания процесса селективного гидрирования ацетилена тем выше, чем больше различие между этими двумя критическими температурами, то есть шире температурный диапазон эффективного протекания процесса.

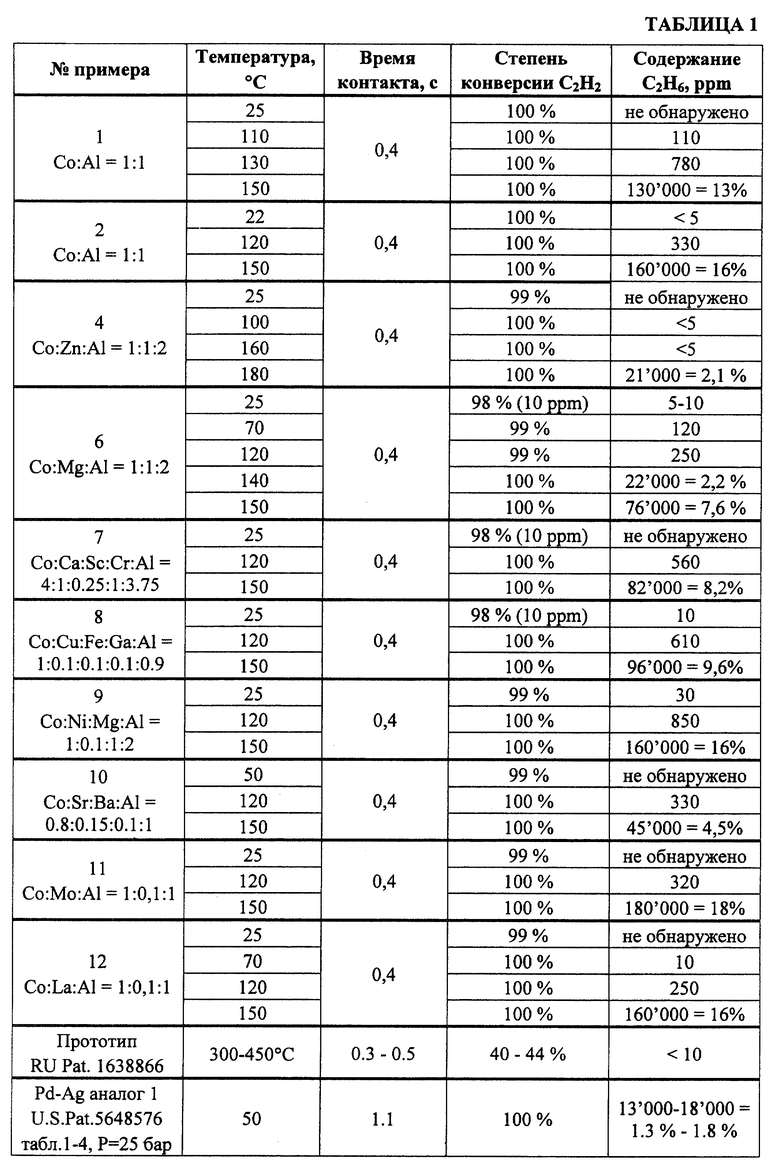

Патент US 5648576 заявляет процесс селективного гидрирования ацетиленовых соединений в газовой фазе при помощи катализатора, содержащего оксид алюминия, палладий, метал группы 1В, и, возможно, один из щелочных металлов. При этом 80% активного компонента (Pd и Ag) в внешнем слое зерна с толщиной 0,2 радиуса зерна. Авторы этих изобретений заявляют, что такое распределение активного компонента по радиусу зерна катализатора значительно улучшает свойства катализатора, в том числе уменьшая скорость образования этана и продуктов олигомеризации, то есть обеспечивая лучшую селективность процесса. Характеристики приводимых примеров приведены в таблице 1 (аналог 1).

Патент US 5510550 заявляет процесс гидрирования смеси газов, содержащей ацетилен, при помощи состава, включающего палладий, серебро и неорганический носитель и восстановленного жидким составом, содержащим восстановитель. Авторы обсуждаемого изобретения заявляют расширение температурного диапазона стабильного протекания процесса (Тмин и Тмакс) по сравнению с существовавшими аналогами - US Pat. 4404124 и US Pat. 4484015. Характеристики наиболее удачных примеров, приведенных в изобретении US Pat. 5510550, приведены в таблице 2 (аналоги 2 и 3). Эти катализаторы позволяют стабильно и эффективно проводить процесс, однако ширина температурного диапазона проведения процесса с их использованием не очень велика и не превышает 70oС.

В силу того, что селективное гидрирование ацетилена является существенно экзотермической реакцией и ситуация осложняется протеканием еще более экзотермической побочной реакции гидрирования этилена, ограниченность температурного диапазона эффективного протекания процесса делает организацию процесса достаточно сложной. Обычно используют схему из 2-5 последовательных адиабатических слоев катализатора с промежуточным охлаждением рабочей смеси [US Pat. 6011188, 04.01.2000, С 07 С 5/08].

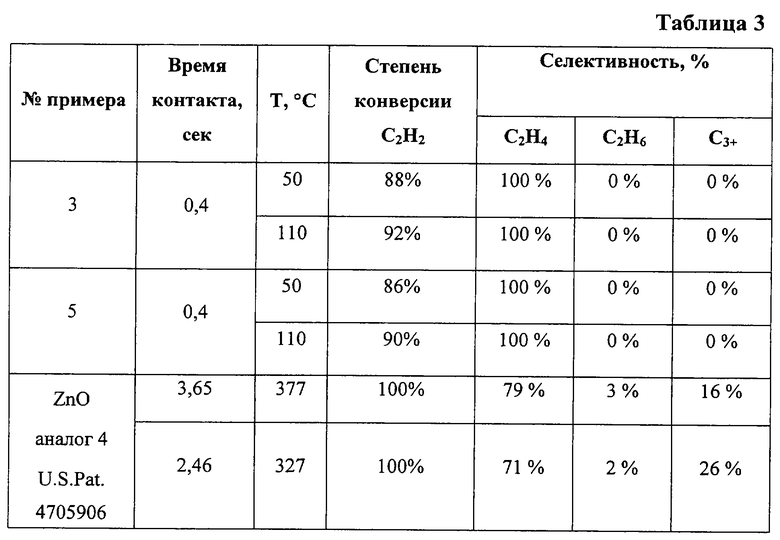

Еще одной проблемой, которая возникает при использовании Pd-содержащих катализаторов, является их чувствительность к присутствию в рабочей смеси монооксида углерода (СО) в количестве, превышающем 1 об.%. Отравление поверхности Pd монооксидом углерода делает невозможным его использование в качестве катализатора селективного гидрирования ацетилена в смесях, содержащих СО в значительных концентрациях (>1 об.%). Необходимость создания катализатора, устойчивого к присутствию высоких концентраций СО, детально обоснована в [US Pat. 4705906, 10.11.1987, С 07 С 5/05] и определяется существованием процессов [ЕР 0163385 B 1, 12.10.1988, С 01 В 3/44; ЕР 0178853 B 1, 25.04.1990, С 01 В 3/02], производящих смеси ацетилена, этилена, СО и водорода. Для очистки от ацетилена таких смесей в US Pat. 4705906 предлагается использовать катализаторы на основе оксида цинка. Однако эти катализаторы являются гораздо менее селективными, в сравнении с Pd-содержащими катализаторами: селективность по отношению к этилену, согласно приводимым в цитируемом патенте примерам, не превышает 80% (см. таблицу 3, аналог 4). При этом наблюдается образование этана и высших углеводородов в значительных количествах. Недостатком катализаторов на основе ZnO является и высокая температура осуществления процесса селективного гидрирования с их использованием - как правило, она превышает 250oС.

Дополнительным обстоятельством, заставляющим продолжать поиск катализаторов селективного гидрирования ацетилена, является дороговизна и ограниченность запасов палладия.

Известны процессы селективного гидрирования ацетилена с использованием катализаторов, не содержащих благородные металлы. Однако, характеристики этих катализаторов существенно хуже, чем для известных Pd-содержащих катализаторов. Так, в патенте US Pat. 3691248, 12.09.1972, С 07 С 11/00, предлагается осуществлять селективное гидрирование ацетилена на катализаторе, содержащем Ni или Ni и хотя бы один из металлов VI либо VIII группы, при соотношении Ni: Me от 0,5 до 500. Гидрирование этилен-этановой смеси, содержащей около 85 ppm ацетилена, 23% этана и 77% этилена при 77oС, давлении 26 атм и времени контакта с катализатором 0.7 с, приводило к удалению ацетилена до 1 ppm. Однако, количество этилена в смеси уменьшалось, а этана увеличивалось; отношение этилен-этан изменялось с 3.3 начального до 2.1 конечного, что свидетельствует о низкой селективности процесса.

В качестве прототипа настоящего изобретения предлагается процесс селективного гидрирования ацетилена с использованием в качестве катализатора гидрида магний-кобальтового интерметаллида, как это предложено в патенте [RU Pat. 1638866, 08.04.1988, С 07 С 5/09, B 01 J 31/02]. В цитируемом патенте заявлено, что катализатор обеспечивает 100% селективность процесса. Характеристики работы катализатора-прототипа приведены в таблице 1. Недостатком катализатора является высокая температура проведения процесса селективного гидрирования - не ниже 200oС.

Задача, решаемая данным изобретением, состоит в разработке эффективного способа гидрирования ацетиленовых углеводородов, с использованием катализаторов, не содержащих благородные металлы.

Указанная задача решается катализатором для селективного гидрирования ацетиленовых углеводородов, содержащим в своем составе кобальт и один или несколько металлов 3 или 4 периодов, в степени окисления 2+ или 3+, при этом отношение атомной доли кобальта к сумме атомных долей других металлов составляет от 0,1 до 10.

Катализатор представляет собой продукт восстановления в атмосфере водорода либо азотоводородной смеси при 250-800oС гидроксокарбоната кобальта и одного или нескольких металлов 3 или 4 периодов, в степени окисления 2+ или 3+ со структурой типа гидроталькита, СохМу(ОН)2(х+у)СО3•n H2O с атомным соотношением х:у от 0,1 до 10, где 0≤n<100 или продукт восстановления в атмосфере водорода либо азотоводородной смеси при 250-800oС продукта термообработки при 300-900oС гидроксокарбоната кобальта и одного или нескольких металлов 3 или 4 периодов, в степени окисления 2+ или 3+ со структурой типа гидроталькита,

СохМу(ОН)2(х+у)СО3•n H2O с атомным соотношением х:у от 0,1 до 10, где 0≤n<100. В качестве металлов 3 или 4 периодов используют алюминий и/или магний, кальций, хром, марганец, железо, медь, цинк. Гидроксокарбонат со структурой типа гидроталькита дополнительно может содержать никель при соблюдении атомного отношения кобальта к никелю от 0,1 до 10 и отношения атомной доли никеля к сумме атомных долей остальных металлов от 0,01 до 0,49. В состав катализатора можно дополнительно вводить один или несколько неблагородных металлов 5 и 6 периодов при соблюдении отношения суммы атомных долей металлов 3 и 4 периодов к сумме атомных долей металлов 5 и 6 периодов не менее 2.

Задача решается также способом селективного гидрирования ацетиленовых углеводородов при температуре 0-200oС и давлении 1-100 ат в присутствии кобальтсодержащего катализатора указанного выше состава. В качестве ацетиленовых углеводородов используют ацетилен, метилацетилен, винилацетилен. Исходная смесь может содержать монооксид углерода в количестве от 0,1 до 40 об.%.

Сущность и эффективность способа иллюстрируется примерами.

Пример 1. Процесс селективного гидрирования ацетилена осуществляют путем пропускания смеси этилен-ацетилен, содержащей 0,25 об.% ацетилена и 99,75 об. % этилена с водородом в соотношении 1:5, через слой катализатора при температурах до 200oС и атмосферном давлении. Используют катализатор, полученный восстановлением в токе водорода при 450oС продукта термообработки в токе инертного газа (аргона) при температуре 500oС гидроксокарбоната кобальта-алюминия, содержащего Со и Аl в атомном соотношении - Со:Аl=1:1, со структурой типа гидроталькита, Co2Al2(OH)8CO3•n Н2О.

Гидроксокарбонат кобальта-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН 7 и температуре 70oС. Идентификация структуры полученного гидроксокарбоната кобальта-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита.

Характеристики работы катализатора приведены в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ррm при температурах значительно ниже, чем в известных способах селективного гидрирования (прототип). Катализатор обеспечивает селективность, приближающуюся к 100%. Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала даже при температурах выше 130oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm, содержание этана менее 20000 ppm) шире, чем в известных способах (см. таблицу 2).

Пример 2. Аналогично примеру 1, но процесс осуществляют с использованием катализатора, полученного восстановлением в токе водорода при 450oС гидроксокарбоната кобальта-алюминия, содержащего Со и Аl в атомном соотношении - Со:Аl=1:1, со структурой типа гидроталькита, Со2Аl2(ОН)8СО3•n H2O.

Гидроксокарбонат кобальта-алюминия получают аналогично гидроксокарбонату кобальта-алюминия в примере 1.

Характеристики работы катализатора приведены в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ppm при температурах значительно ниже, чем в известных способах селективного гидрирования (прототип). Катализатор обеспечивает селективность, приближающуюся к 100%. Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала даже при температурах выше 120oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm, содержание этана менее 20000 ppm) шире, чем в известных способах (см. таблицу 2).

Пример 3. Аналогично примеру 1, но процесс осуществляют путем пропускания через слой катализатора смеси, содержащей 0,055 об.% ацетилена, 16,6% этилена, 46 об.% водорода, 30 об.% СО и 7,3 об.% азота.

Характеристики работы катализатора приведены в таблице 3. Катализатор обеспечивает очистку газовой смеси от ацетилена до чистоты менее 5 ppm при 110oС и времени контакта 1,0 секунды, что не хуже, чем в известных способах. Скорости нежелательных побочных реакций гидрирования этилена в этан и образования углеводородов С3+ существенно малы в широком температурном диапазоне (см. таблицу 3). Ухудшение активности катализатора по сравнению с примером 1 представляется незначительным. Ухудшения селективности катализатора по сравнению с примером 1 не отмечено.

Пример 4. Аналогично примеру 1, но процесс осуществляют с использованием катализатора, полученного восстановлением в токе водорода при 450oС продукта термообработки в токе инертного газа (аргона) при температуре 500oС гидроксокарбоната кобальта-цинка-алюминия, содержащего Со, Аl и Zn в атомном соотношении - Co:Al:Zn=1:2:1, со структурой типа гидроталькита, CoZnAl2(OH)8CO3•n H2O.

Гидроксокарбонат кобальта-цинка-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 7, и температуре 70oС. Идентификация структуры полученного гидроксокарбоната кобальта-цинка-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ppm даже при 25oС, то есть при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 180oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm, содержание этана менее 20000 ppm) существенно шире, чем в известных способах (см. таблицу 2).

Пример 5. Аналогично примеру 4, но процесс осуществляют путем пропускания через слой катализатора смеси, содержащей 0,055 об.% ацетилена, 16,6% этилена, 46 об.% водорода, 30 об.% СО и 7,3 об.% азота.

Характеристики работы катализатора приведены в таблице 3. Катализатор обеспечивает очистку газовой смеси от ацетилена до чистоты менее 5 ppm при 110oС и времени контакта 1,0 секунды, что не хуже активности известных катализаторов. Скорости нежелательных побочных реакций гидрирования этилена в этан и образования углеводородов Сз+ существенно малы в широком температурном диапазоне (см. таблицу 3). Ухудшение активности катализатора по сравнению с примером 3 представляется незначительным. Ухудшения селективности катализатора по сравнению с примером 3 не отмечено.

Пример 6. Аналогично примеру 1, но процесс осуществляют с использованием катализатора, полученного и восстановлением в токе водорода при 450oС продукта терморазложения в токе инертного газа (аргона) при температуре 500oС гидроксокарбоната кобальта-магния-алюминия, содержащего Со, Аl и Mg в атомном соотношении - Co: Al: Mg=1:2:1, со структурой типа гидроталькита, CoMgAl2(OH)8CO3•n H2O.

Гидроксокарбонат кобальта-магния-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 10, и температуре 70oС. Идентификация структуры гидроксокарбоната кобальта-магния-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ррm при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 140oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm и содержание этана менее 20000 ppm) шире, чем в известных способах.

Пример 7. Аналогично примеру 1, но процесс осуществляют с использованием катализатора, полученного и восстановлением в токе водорода при 450oС продукта терморазложения в токе инертного газа (аргона) при температуре 500oС гидроксокарбоната кобальта-кальция-скандия-хрома-алюминия, содержащего Со, Са, Sc, Cr и Аl в атомном соотношении - Co:Ca:Sc:Cr:Al=4:1:0.25:1:3.75, со структурой типа гидроталькита, Co1.6Ca0.4Sc0.1Cr0.4Al1.5(OH)8CO3•n H2O.

Гидроксокарбонат кобальта-кальция-скандия-хрома-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 7, и температуре 70oС. Идентификация структуры гидроксокарбоната кобальта-кальция-скандия-хрома-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ррm при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 120oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm и содержание этана менее 20000 ppm) не хуже, чем в известных способах.

Пример 8. Аналогично примеру 1, но процесс осуществляют с использованием катализатора, полученного и восстановлением в токе водорода при 450oС продукта терморазложения в токе инертного газа (аргона) при температуре 500oС гидроксокарбоната кобальта-меди-железа-галлия-алюминия, содержащего Со, Си, Fe, Ga и Аl в атомном соотношении - Co:Cu:Fe:Ga:Al=1:0.1:0.1:0.1:0.9, со структурой типа гидроталькита, Co2Cu0.2Fe0.2Ga0.2Al1.8(OH)8.8CO3•nH2О.

Гидроксокарбонат кобальта-меди-железа-галлия-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 7, и температуре 70oС. Идентификация структуры гидроксокарбоната кобальта-меди-железа-галлия-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ppm при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 120oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm и содержание этана менее 20000 ppm) не хуже, чем в известных способах.

Пример 9. Аналогично примеру 1, но процесс осуществляют с использованием катализатора, полученного и восстановлением в токе водорода при 450oС продукта терморазложения в токе инертного газа (аргона) при температуре 500oС гидроксокарбоната кобальта-никеля-магния-алюминия, содержащего Со, Ni, Mg и Аl в атомном соотношении - Co:Ni:Mg:Al=1:0.1:1:2, со структурой типа гидроталькита, CoNi0.1MgAl2(OH)8.2CO3•n H2O.

Гидроксокарбонат кобальта-никеля-магния-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 7, и температуре 70oС. Идентификация структуры гидроксокарбоната кобальта-никеля-магния-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ррm при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 120oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm и содержание этана менее 20000 ppm) не хуже, чем в известных способах.

Пример 10. Аналогично примеру 1, но процесс осуществляют с использованием катализатора, полученного и восстановлением в токе водорода при 450oС продукта терморазложения в токе инертного газа (аргона) при температуре 500oС гидроксокарбоната кобальта-стронция-бария-алюминия, содержащего Со, Sr, Ва и Аl в атомном соотношении - Co:Sr:Ba:Al=1.6:0.3:0.2:2, со структурой типа гидроталькита, Со1.6Sr0.3Ва0.2Аl2(ОН)8.2СО3•n Н2О.

Гидроксокарбонат кобальта-стронция-бария-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 9, и температуре 70oС. Идентификация структуры гидроксокарбоната кобальта-стронция-бария-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ppm при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 120oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm и содержание этана менее 20000 ppm) не хуже, чем в известных способах.

Пример 11. Аналогично примеру 1, но в состав катализатора дополнительно вводят молибден с соблюдением атомного соотношения Со:Мо=9.

Гидроксокарбонат кобальта-молибдена-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 7, и температуре 70oС. Идентификация структуры гидроксокарбоната кобальта-молибдена-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита, СоАl(ОН)4(Мo2O7)0,055(СО3)0,445•n Н2O.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ppm при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 120oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm и содержание этана менее 20000 ppm) не хуже, чем в известных способах. Введение молибдена в состав катализатора не приводит к существенному ухудшению его характеристик.

Пример 12. Аналогично примеру 1, но в состав катализатора дополнительно вводят лантан с соблюдением атомного соотношения Co:La=9.

Гидроксокарбонат кобальта-лантана-алюминия получают совместным осаждением ионов металлов из водных растворов их нитратов водным раствором карбоната натрия при рН, равном 7, и температуре 70oС. Идентификация структуры гидроксокарбоната кобальта-лантана-алюминия, проведенная методом рентгенофазового анализа и инфракрасной спектроскопии, показала, что структура этого соединения полностью идентична структуре гидроталькита, Co1,8La0,2Al1,8(OH)7,6CO3•n Н2O.

Характеристика работы катализатора приведена в таблице 1. Катализатор обеспечивает очистку этилен-ацетиленовой смеси от ацетилена до чистоты 10 ppm при температурах значительно ниже, чем в известном способе селективного гидрирования (прототип). Скорость нежелательной побочной реакции гидрирования этилена в этан существенно мала при температурах до 120oС (см. таблицу 1). В целом температурный диапазон эффективного протекания процесса (содержание ацетилена менее 10 ppm и содержание этана менее 20000 ppm) не хуже, чем в известных способах. Введение лантана в состав катализатора не приводит к ухудшению его характеристик.

Таким образом, применение заявленных катализаторов позволяет существенно расширить температурный диапазон эффективного протекания процесса, проводить селективное гидрирование ацетилена в присутствии значительных количеств СО и избежать использования дорогостоящих благородных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2020 |

|

RU2738233C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2002 |

|

RU2212396C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ МОНОАЛЬДЕГИДОВ | 2002 |

|

RU2205174C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ВОДОРОДСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ | 1999 |

|

RU2160700C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ И ИХ КИСЛОРОДСОДЕРЖАЩИХ ПРОИЗВОДНЫХ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2227067C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ В ГАЗОВЫХ СМЕСЯХ, БОГАТЫХ ОЛЕФИНАМИ | 2005 |

|

RU2289565C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ И ИХ КИСЛОРОДСОДЕРЖАЩИХ ПРОИЗВОДНЫХ ИЗ СИНТЕЗ-ГАЗА | 2001 |

|

RU2210432C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2601751C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА (ВАРИАНТЫ) | 2011 |

|

RU2458736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1999 |

|

RU2160698C1 |

Изобретение относится к катализаторам и способам селективного гидрирования ацетиленовых углеводородов, в частности, получения этилена селективным гидрированием ацетилена в газовой фазе, и может найти применение в процессах очистки газовых смесей от примесей ацетилена. Задача, решаемая данным изобретением, состоит в разработке эффективного способа гидрирования ацетиленовых углеводородов, с использованием катализаторов, не содержащих благородные металлы. Указанная задача решается способом селективного гидрирования ацетиленовых углеводородов при температуре 0-200oС и давлении 1-100 ат на катализаторе, представляющем собой продукт восстановления в атмосфере водорода либо азотоводородной смеси при 250-800oС гидроксокарбоната кобальта и одного или нескольких металлов 3 или 4 периодов, в степени окисления 2+ или 3+ со структурой типа гидроталькита, СохМу(ОН)2(х+у)СО3•nН2О с атомным соотношением х: у от 0,1 до 10, где 0≤n<100, или продукт восстановления в атмосфере водорода либо азотоводородной смеси при 250-800oС продукта термообработки при 300-900oС гидроксокарбоната кобальта и одного или нескольких металлов 3 или 4 периодов, в степени окисления 2+ или 3+ со структурой типа гидроталькита,

СохМу(ОН)2(х+у)СО3•nН2О с атомным соотношением х:у от 0,1 до 10, где 0≤n<100. В качестве ацетиленовых углеводородов используют ацетилен, метилацетилен, винилацетилен. Применение заявленных катализаторов позволяет существенно расширить температурный диапазон эффективного протекания процесса, проводить селективное гидрирование ацетилена в присутствии значительных количеств СО и избежать использования дорогостоящих благородных металлов. 2 с. и 8 з.п. ф-лы, 3 табл.

| RU 1638866 С1, 10.11.1996 | |||

| СН 491671 А, 31.07.1970 | |||

| Способ получения смешанных катализаторов для процессов гидрирования | 1959 |

|

SU125241A1 |

| GB 1338268 А | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для определения концентрации пыли | 1988 |

|

SU1562780A1 |

Авторы

Даты

2002-03-20—Публикация

2000-12-26—Подача