Предлагаемое изобретение относится к технике обработки сыпучих материалов во вращающемся барабане и может быть применено в пищевой, химической и других отраслях промышленности.

Наиболее близким по технической сущности и достигаемому эффекту к решаемой задаче является пневматический солодорастильный барабан с плоским ситом (В кн. Кретова И.Т., Антипова С.Т. Технологическое оборудование предприятий бродильной промышленности: Учебник. - Воронеж: Издательство государственного университета, 1997. - С. 100-104), выполненный в виде горизонтального цилиндра с двумя бандажами, опирающимися на две пары роликов с приводом, люками для загрузки и выгрузки продукта.

Недостатком данного барабана являются использование приводного двигателя с повышенной мощностью и неравномерная (ударная) работа привода, т.к. крутящий момент имеет высокие и отрицательные значения, что приводит к преждевременному износу деталей привода.

Технической задачей изобретения является снижение мощности приводного двигателя и обеспечение работы привода в безударном режиме путем снижения максимального крутящего момента.

Техническая задача достигается тем, что в барабанном агрегате, включающем корпус с плоским ситом, бандажами, опирающимися на ролики, люками для загрузки и выгрузки продукта, новым является то, что на корпусе под плоским ситом параллельно оси вращения барабана жестко укреплен противовес, масса которого G определяется из уравнения

G = MП/gl,

где МП - максимальное значение крутящего момента противовеса;

l - расстояние от оси вращения до центра тяжести противовеса.

Технический результат заключается в снижении мощности приводного двигателя и обеспечении работы привода в безударном режиме путем снижения максимального крутящего момента, а также в повышении его надежности.

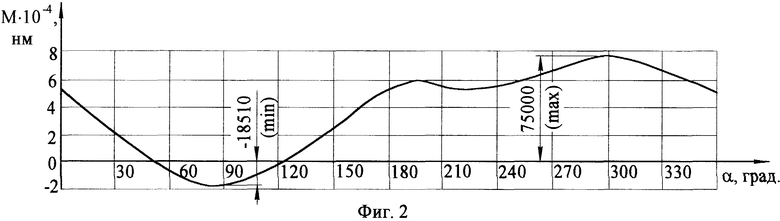

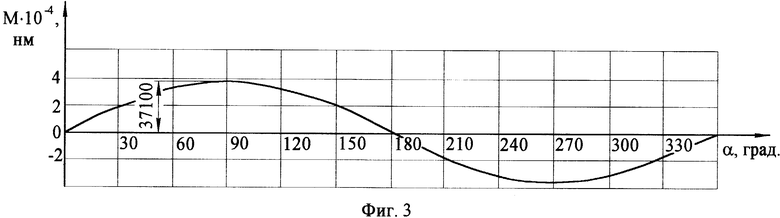

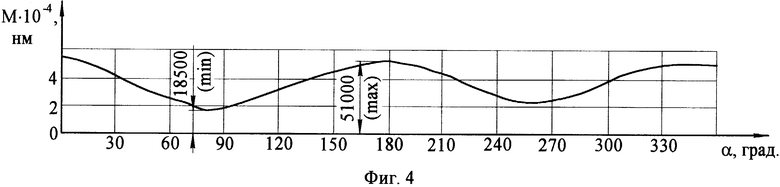

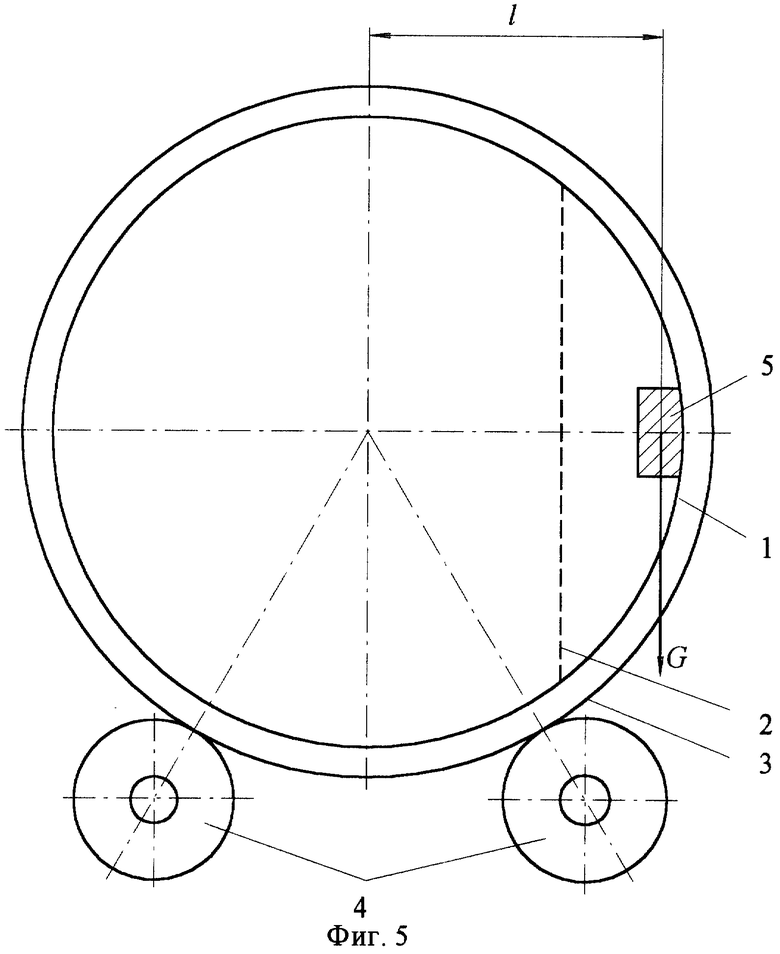

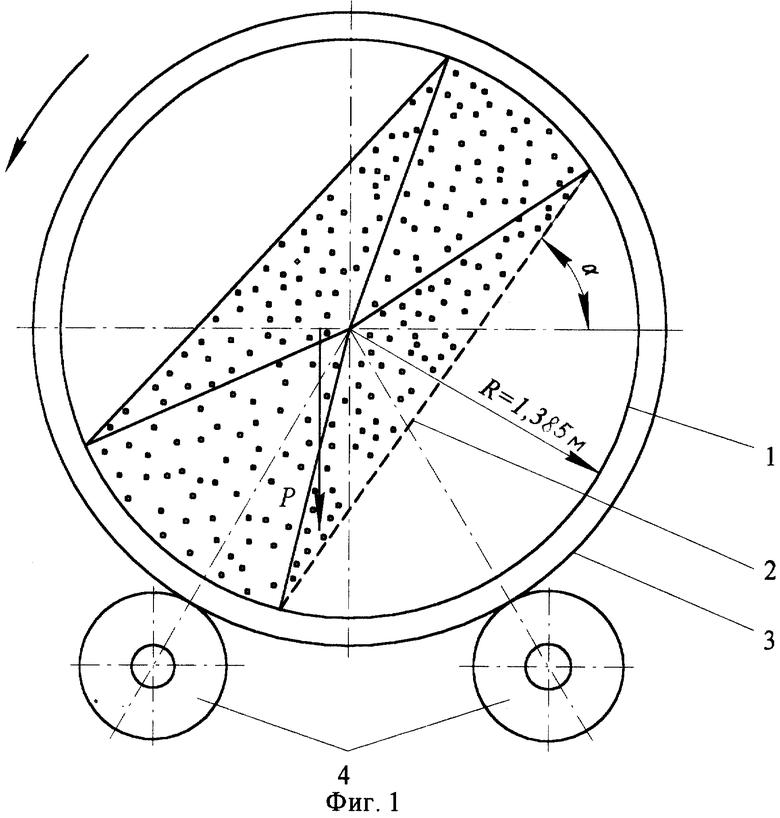

На фиг.1 представлена расчетная схема барабанного агрегата; на фиг.2, 3, 4 показаны графики изменения крутящего момента М от угла поворота α для барабана с плоским ситом соответственно: с продуктом, с противовесом без продукта, а также с противовесом и продуктом; на фиг.5 - схема барабанного агрегата с противовесом.

Барабанный агрегат (фиг.5) содержит корпус 1 с плоским ситом 2, бандажи 3, опирающиеся на ролики 4. Под ситом параллельно оси вращения барабана на его внутренней поверхности укреплен противовес 5, необходимость применения которого объясняется следующим.

С целью анализа работы и выявления недостатков, традиционно применяемых в промышленности барабанных агрегатов, исходя из их расчетной схемы (фиг.1), графоаналитическим методом получена зависимость M = f(α) (фиг.2) для каждого положения барабана с переменным в сечении слоем продукта весом Р. При этом на графике зависимости M = f(α) (фиг.2) показано наличие достаточно высоких и отрицательных значений крутящего момента, что отрицательно сказывается на работе барабанного агрегата.

Уменьшить максимальное значение крутящего момента М можно за счет применения противовеса, что приводит к уменьшению мощности привода, которая в данном случае определяется величиной Мmax (фиг.2). Если к барабану без продукта прикрепить груз (фиг. 5), то график зависимости крутящего момента М этого груза относительно оси вращения барабана от угла его поворота α имеет форму синусоиды (фиг. 3), которая дает наглядное представление о снижении максимального значения крутящего момента. Из анализа фиг. 2, 3 видно, что при вертикальном положении сита (α = 90°) значение величины крутящего момента противовеса должно быть максимальным, что соответствует положению противовеса, находящегося в горизонтальной плоскости, проходящей через ось вращения барабана.

На фиг. 4 представлена зависимость М от α для барабана с продуктом и с применением противовеса, которая получена суммированием крутящих моментов на фиг. 2, 3, и показывает, что в случае применения противовеса максимальный крутящий момент, а следовательно, и мощность приводного двигателя снижается в 1,47 раза, работа привода становится безударной, так как крутящий момент не принимает отрицательных значений.

Конструктивно противовес удобно изготовить в виде железобетонного бруска и укрепить внутри барабана под плоским ситом параллельно оси вращения барабана, как показано на фиг.5. Масса противовеса G определяется из уравнения

G = MП/gl,

где МП - максимальное значение крутящего момента противовеса на фиг.3;

l - расстояние от оси вращения до центра тяжести противовеса.

Например, для конкретного примера (фиг.1) l=1,3 м и G = 37100/9,8•1,3 = 2900 кг.

Барабанный агрегат работает следующим образом.

Продукт (например, зерно), находящийся в корпусе 1 на сите 2 барабанного агрегата продувается кондиционированным воздухом и перемешивается в результате медленного вращения корпуса 1, внутри которого укреплен под плоским ситом 2 параллельно оси вращения барабана противовес 5. При этом осуществляется плавная и безударная работа агрегата. Готовый продукт удаляется за пределы корпуса 1 через люки (не показаны).

Преимущество предлагаемого барабанного агрегата заключается в следующем.

Укрепление под плоским ситом параллельно оси вращения барабана противовеса, масса которого G определяется из уравнения:

G = MП/gl,

где МП - максимальное значение крутящего момента противовеса;

l - расстояние от оси вращения до центра тяжести противовеса,

позволяет снизить максимальный крутящий момент, а следовательно, и мощность приводного двигателя, при этом работа привода становится безударной, так как крутящий момент не принимает отрицательных значений, что в конечном счете снижает быстрый износ деталей привода и повышает надежность в его работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНЫЙ АППАРАТ С ФРИКЦИОННЫМ ПРИВОДОМ БАРАБАНА | 2001 |

|

RU2187054C1 |

| БАРАБАННАЯ СУШИЛКА С ПЕРИФЕРИЙНОЙ ЛОПАСТНОЙ НАСАДКОЙ | 2001 |

|

RU2204772C1 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ТОРОИДАЛЬНАЯ УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ | 2001 |

|

RU2202934C1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ПОЛУТУШ В ПОДВЕШЕННОМ СОСТОЯНИИ | 2001 |

|

RU2198797C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2207756C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2214917C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

| УСТАНОВКА ДЛЯ ВЫМОРАЖИВАНИЯ И ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЛЬДА | 2001 |

|

RU2206839C1 |

| БАРАБАННАЯ СУШИЛКА С ЦЕНТРАЛЬНЫМ ОТВОДОМ ПРОДУКТА И ТЕПЛОНОСИТЕЛЯ | 2001 |

|

RU2182295C1 |

Изобретение относится к технике обработки сыпучих материалов во вращающемся барабане и может быть применено в пищевой, химической и других отраслях промышленности. В барабанном агрегате, включающем корпус 1 с плоским ситом 2, бандажами 3, опирающимися на ролики 4, люками для загрузки и выгрузки продукта, новым является то, что на корпусе под плоским ситом 2 параллельно оси вращения барабана 1 жестко укреплен противовес 5, масса которого G определяется из уравнения G = МП/gl, где МП - максимальное значение крутящего момента противовеса; l - расстояние от оси вращения до центра тяжести противовеса. Преимущество предлагаемого барабанного агрегата заключается в том, что укрепление под плоским ситом параллельно оси вращения барабана противовеса позволяет снизить максимальный крутящий момент и, следовательно, мощность приводного двигателя, при этом работа привода становится безударной, так как крутящий момент не принимает отрицательных значений. 5 ил.

Барабанный агрегат, включающий корпус с плоским ситом, бандажами, опирающимися на ролики, люками для загрузки и выгрузки продукта, отличающийся тем, что на корпусе под плоским ситом параллельно оси вращения барабана жестко укреплен противовес, масса которого G определяется из уравнения

G= МП/gl,

где МП - максимальное значение крутящего момента противовеса;

l - расстояние от оси вращения до центра тяжести противовеса.

| КРЕТОВ И.Т | |||

| и др | |||

| Технологическое оборудование предприятий бродильной промышленности | |||

| Учебник | |||

| - Воронеж: Издательство государственного университета, 1997, с.100-104 | |||

| Руководство по эксплуатации | |||

| Вятка-автомат | |||

| - Киров, 1986, с.8-9 | |||

| СТИРАЛЬНАЯ МАШИНА | 1992 |

|

RU2085640C1 |

| Насадка сушильного барабана | 1990 |

|

SU1760272A1 |

Авторы

Даты

2002-03-20—Публикация

2001-05-28—Подача