Предлагаемое изобретение относится к технике обработки сыпучих материалов во вращающемся барабане и может быть применено в пищевой, химической и других отраслях промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является сушильно-охладительный аппарат барабанно-слоевого типа (Гребенюк С.М. Технологическое оборудование сахарных заводов. - М.: Легкая и пищевая пром-сть, 1983.-530 с.), содержащий перфорированный барабан, на котором закреплены два опорных бандажа, опирающихся на четыре ролика, два из которых, являющихся ведущими, соединены между собой при помощи вала, получающего вращение от электродвигателя, и размещены с правой стороны относительно оси вращения барабана (при определении сторон барабан рассматривается с того конца, где вращение его осуществляется по часовой стрелке). На внутренней поверхности барабана по всему периметру установлены фигурные лопатки, перекрывающие одна другую.

Недостатком сушильно-охладительного аппарата барабанно-слоевого типа является то, что фрикционный привод барабана характеризуется высокой и неравномерной нагрузкой на опорные ролики, имеет повышенную мощность приводного электродвигателя и требует создания больших значений коэффициента трения скольжения.

Технической задачей изобретения является снижение нагрузки на опорные ролики, уменьшение мощности приводного электродвигателя и значений коэффициента трения скольжения.

Техническая задача достигается тем, что в сушильном аппарате с фрикционным приводом барабана, содержащем корпус барабана, на котором закреплены два опорных бандажа, опирающихся на четыре ролика, на внутренней поверхности корпуса по всему периметру установлены фигурные лопатки, новым является то, что барабан установлен с возможностью вращения от двух опорных роликов, соединенных с приводом и расположенных на левой стороне относительно оси вращения барабана при вращении его по часовой стрелке или на правой стороне при вращении его против часовой стрелки.

Технический результат заключается в снижении нагрузки на опорные ролики, уменьшении мощности приводного электродвигателя и значений коэффициента трения скольжения.

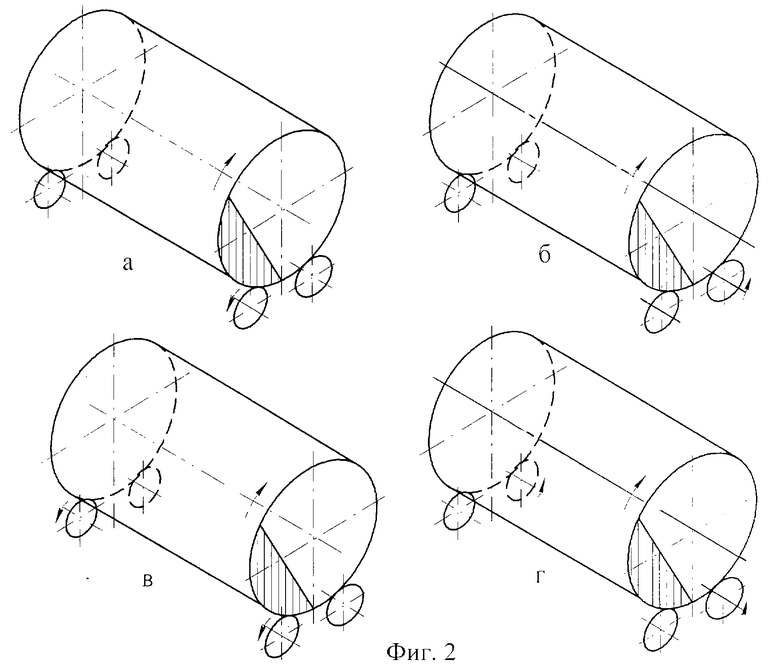

На фиг. 1 изображены продольное и поперечное сечение барабана с периферийной лопастной насадкой и силовые схемы; на фиг.2 показаны четыре возможные схемы фрикционного привода: а - вращение барабану передается от одного ролика, расположенного с левой стороны от оси его вращения; б - вращение барабану передается от одного ролика, расположенного с правой стороны от оси его вращения; в - вращение барабану передается от двух роликов, расположенных с левой стороны от оси его вращения; г - вращение барабану передается от двух роликов, расположенных с правой стороны от оси его вращения.

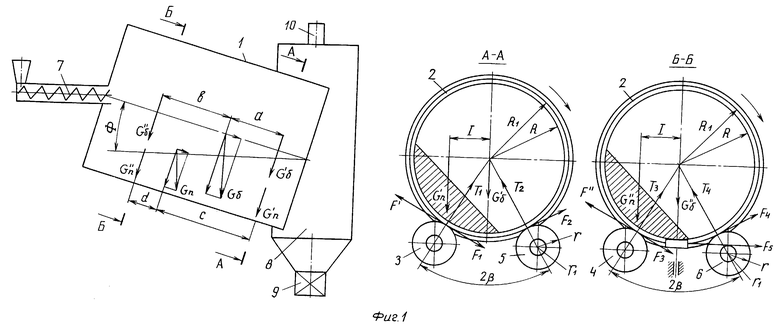

Сушильный аппарат с фрикционным приводом барабана (фиг.1) содержит корпус 1 барабана, на котором закреплены два опорных бандажа 2, опирающихся на четыре ролика 3, 4, 5 и 6, а на внутренней поверхности корпуса 1 по всему периметру установлены фигурные лопатки (не показаны).

Барабан установлен с возможностью вращения от двух опорных роликов 3 и 4, соединенных с приводом и расположенных на левой стороне относительно оси вращения барабана, установленного с возможностью вращения по часовой стрелке или на правой стороне при вращении его против часовой стрелки.

Рациональное размещение приводных опорных роликов вытекает из рассмотрения четырех различных силовых схем фрикционной передачи барабана.

На первой схеме (фиг.2,а) барабан приводится во вращение одним опорным роликом, расположенным на левой стороне относительно оси вращения барабана (в данном случае при определении сторон барабан рассматривается с того конца, где вращение его осуществляется по часовой стрелке). При этом на левой стороне при вращении барабана сосредоточена основная масса сыпучего продукта, которая на всех схемах заштрихована.

Для иллюстрации статического равновесия барабана по первой схеме используем фиг. 1, на которой показано статическое равновесие барабана, к которому приложены следующие силы:

- внешние движущие силы фрикционного привода F' и F", приложенные в точках контакта бандажей и приводных роликов, направленные по касательным в сторону вращения барабана;

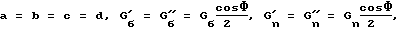

- силы тяжести продукта и барабана Gn и Gб направленные вертикально вниз. Приложение сил Gn и Gб по оси барабана определяется размерами а, b, с, d, которые зависят от конструкции барабана и характера заполнения ею сыпучим продуктом. В барабанной сушилке с подъемно-лопастной насадкой при условии равномерного заполнения барабана сыпучим продуктом силы Cn и Gб расположены на половине длины барабана. В этом случае

где Φ - угол наклона барабана, рад.

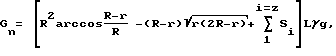

В нормальных сечениях силы G'б и G"б приложены в точках О; величина силы Gn и положение (плечо l силы тяжести продукта) вычисляются по уравнениям

где R - внутренний радиус барабана; r - размер лопатки; z - количество лопаток, на которых находится сыпучий продукт; S - площадь поперечного сечения слоя продукта, захватываемого одной лопаткой; L - длина барабана; γ - насыпная масса сыпучего материала; g - ускорение частицы продукта при свободном падении;

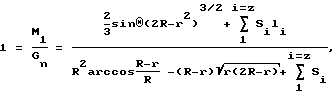

где M1 - статический момент, который необходимо приложить к барабану для перемешивания в нем продукта; Θ - угол естественного откоса продукта.

Силы Gn и Gб разложены на нормальные и осевые составляющие GnsinΦ, GncosΦ, GбsinΦ, GбcosΦ.

Нормальные составляющие еще раз разложены на силы G'б,G"б, G'n,G"n, действующие в сечениях А-А и Б-Б;

- реакции опорных роликов T1, Т2, Т3, Т4, приложенные к барабану в местах контакта с бандажами и направленные по радиусам к оси вращения;

- силы трения между бандажами и опорными роликами, упорным роликом F1, F2, F3, F4, F5;

Эти силы действуют в плоскостях нормальных сечений А-А и Б-Б, приложены в точках контакта роликов с бандажами, направлены по касательным к окружностям в сторону, противоположную окружной скорости барабана и этих точках.

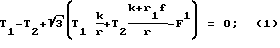

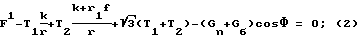

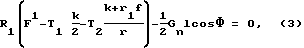

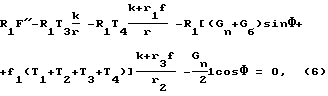

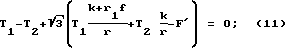

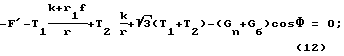

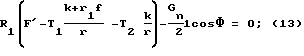

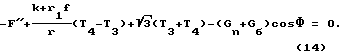

Для первой схемы фрикционного привода (фиг.2,а) трение скольжения в цапфах учитывается для трех опорных роликов. В сечении А-А реакции опорных роликов Т1, Т2 величина внешней движущей силы F' определяется по уравнениям

где r - радиус опорного ролика; r1 - радиус цапфы опорного ролика; r1 - радиус бандажа; k - коэффициент трения качения; f - коэффициент трения скольжения по цапфе.

Для определения реакций опорных роликов Т3, Т4 и внешней движущей силы F" используются уравнения (4) - (6)

где r2 - радиус упорного ролика; r3 - радиус цапфы упорного ролика, которые при F3 = T3(k + r1f)/r принимают вид

где l - расстояние от линии центра тяжести слоя продукта до оси вращения барабана, м.

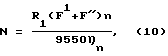

Мощность привода определяется уравнением

где ηn - коэффициент полезного действия механических передач, установленных между электродвигателем и ведущими роликами; n - частота вращения барабана.

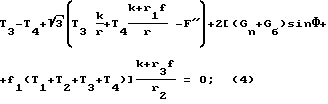

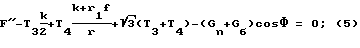

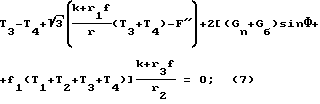

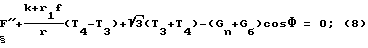

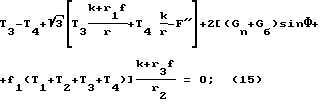

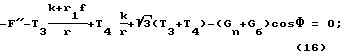

На второй схеме (фиг.2,б) барабан приводится во вращение одним роликом, расположенным на правой стороне относительно оси вращения. Статическое равновесие барабана характеризуется уравнениями (7), (9), а также уравнениями

Мощность фрикционного привода барабана, выполненного по второй схеме, также определяется по уравнению (10).

На третьей схеме (фиг.2,в) барабан приводится во вращение двумя опорными роликами, расположенными на левой стороне относительно оси вращения. Уравнения статического равновесия барабана с таким приводом рассмотрены выше.

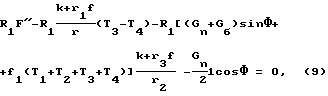

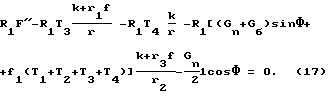

На четвертой схеме (фиг.2,г) барабан приводится во вращение двумя опорными роликами, расположенными на правой стороне относительно оси вращения. Статическое равновесие барабана описывается уравнениями (11) - (13), а также уравнениями

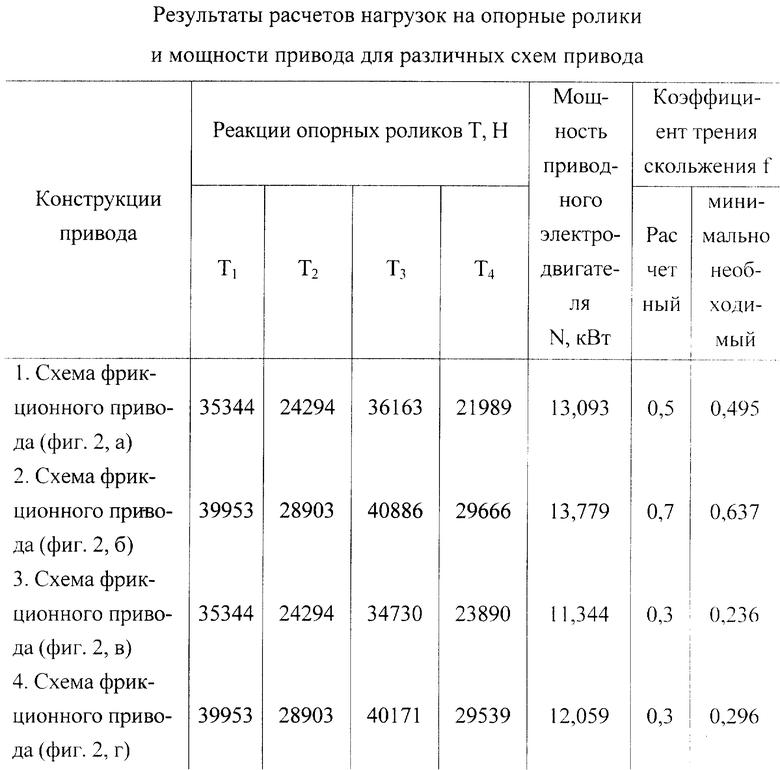

Результаты расчетов нагрузок на опорные ролики и мощности привода барабана с периферийной лопастной насадкой приведены для сушки семян подсолнечника для различных схем фрикционной передачи и представлены в таблице.

Фрикционный привод, выполненный по второй и четвертой схемам, характеризуется высокой и неравномерной нагрузкой на опорные ролики. Четвертая схема по существу отличается от второй тем, что для передачи крутящего момента двумя опорными роликами требуется меньшее значение коэффициента трения скольжения, что несколько уменьшает опорные реакции на отдельных роликах и мощность приводного электродвигателя.

Фрикционный привод, выполненный по первой и третьей схемам, рациональнее тем, что дает меньшую нагрузку на опорные ролики, имеет меньшую мощность приводного электродвигателя и требует меньшего значения коэффициента трения скольжения.

Результаты расчетов, приведенные в таблице, показывают, что из всех схем фрикционного привода третья схема наилучшая по всем показателям, однако и для этой схемы требуется обеспечить достаточно высокое значение коэффициента трения скольжения между бандажом и приводными роликами.

Нагрузка на опорные ролики зависит не только от схемы привода и рабочих параметров вращающегося барабана, но и от точности изготовления деталей, точности сборки узлов, тщательности монтажа. Если точки касания бандажей и опорных роликов не находятся в одной плоскости, то неравномерность нагрузки на отдельные ролики возрастает. Часто на практике при эксплуатации промышленных барабанов наблюдается картина, когда вращающийся барабан опирается не на 4 ролика, а только на 3; четвертый ролик не вращается из-за отсутствия контакта с бандажом барабана. Это свидетельствует о погрешностях, допущенных при изготовлении, сборке и монтаже.

Аппарат с вращающимся барабаном представляет собой конструкцию значительных габаритов, большинство деталей которой получены методами гибки, вальцовки, сварки, автогенного раскроя. Эти методы обработки довольно грубые; допускаемые отклонения размеров колеблются в широких пределах.

При расчете сушильного аппарата с фрикционным приводом барабана нельзя ориентироваться на высокую точность изготовления, сборки и монтажа. Учитывая реальные условия изготовления, фрикционный привод барабана с одним ведущим роликом можно осуществить только в том случае, когда опоры роликов устанавливаются на фундамент через упругие элементы, например, пружины, компенсирующие погрешности при изготовлении, сборке и монтаже. При жестком креплении опор роликов к фундаменту должны быть два приводных фрикционных ролика, причем расчет на прочность деталей необходимо проводить исходя из возможной максимальной нагрузки на ролик Т=Т3+T4.

Для загрузки продукта в барабан служит шнековый питатель 7. К барабанной сушилке примыкает осадительная камера 8, которая имеет шлюзовой затвор 9 для удаления продукта из сушилки и патрубок для отработанного теплоносителя 10. Между неподвижными частями и вращающимся барабаном установлены уплотнительные устройства (не показаны).

Сушильный аппарат с фрикционным приводом барабана работает следующим образом.

Корпус 1 барабана (фиг.1) приводится во вращение от привода. Вращение от электродвигателя передается к двум опорным роликам 3, 4, расположенным по одну сторону от оси вращения барабана, т.е. ведущими являются левые ролики в сечениях А-А и Б-Б (фиг.1). Барабан вращается за счет силы трения между ведущими роликами 3, 4 и бандажом 2 барабана. Одновременно начинают загружать в него исходный влажный материал через шнековый питатель 7 и подавать теплоноситель. Сыпучий продукт захватывается лопатками и постепенно ссыпается в поток теплоносителя, равномерно распределяясь по сечению барабана, где происходит его сушка. В этот период каждая частица со всех сторон омывается сушильным агентом, что обеспечивает интенсивный тепло- и массообмен. В контакте с теплоносителем находится практически весь сыпучий продукт. Тем не менее, при вращении барабана основная масса сыпучего продукта сосредоточена в зоне приводных роликов 3 и 4, что дополнительно увеличивает степень их сцепления с бандажами 2.

Таким образом, предлагаемый сушильный аппарат с фрикционным приводом барабана позволяет снизить нагрузки на опорные ролики, уменьшить мощность приводного электродвигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННАЯ СУШИЛКА С ПЕРИФЕРИЙНОЙ ЛОПАСТНОЙ НАСАДКОЙ | 2001 |

|

RU2204772C1 |

| БАРАБАННЫЙ АГРЕГАТ | 2001 |

|

RU2180721C1 |

| ТОРОИДАЛЬНАЯ УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ | 2001 |

|

RU2202934C1 |

| БАРАБАННАЯ СУШИЛКА С ЦЕНТРАЛЬНЫМ ОТВОДОМ ПРОДУКТА И ТЕПЛОНОСИТЕЛЯ | 2001 |

|

RU2182295C1 |

| СМЕСИТЕЛЬ | 2001 |

|

RU2188064C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2230270C1 |

| СУШИЛКА | 2002 |

|

RU2215957C1 |

| КАСКАДНАЯ СУШИЛКА | 2003 |

|

RU2244230C1 |

| УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ ПРОДУКТОВ | 2001 |

|

RU2186510C1 |

| УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ | 2001 |

|

RU2202260C1 |

Изобретение относится к технике обработки сыпучих материалов во вращающемся барабане и может найти применение в химической, пищевой и других отраслях промышленности. Сущность изобретения заключается в том, что в сушильном аппарате с фрикционным приводом барабана, содержащем корпус барабана, на котором закреплены два опорных бандажа, опирающихся на четыре ролика, и на внутренней поверхности по всему периметру которого установлены фигурные лопатки, согласно изобретению барабан установлен с возможностью вращения от двух опорных роликов, соединенных с приводом и расположенных на левой стороне относительно оси вращения барабана при вращении его по часовой стрелке или на правой стороне при вращении его против часовой стрелки. Изобретение должно обеспечить снижение нагрузки на опорные ролики, уменьшить мощность приводного электродвигателя и значение коэффициента трения. 2 ил., 1 табл.

Сушильный аппарат с фрикционным приводом барабана, содержащий корпус барабана, на котором закреплены два опорных бандажа, опирающихся на четыре ролика, на внутренней поверхности по всему периметру установлены фигурные лопатки, отличающийся тем, что барабан установлен с возможностью вращения от двух опорных роликов, соединенных с приводом и расположенных на левой стороне относительно оси вращения барабана при вращении его по часовой стрелке или на правой стороне при вращении его против часовой стрелки.

| ГРЕБЕНЮК С.М | |||

| Технологическое оборудование сахарных заводов | |||

| - М.: Легкая и пищевая промышленность, 1983, с.362 | |||

| Барабанная сушилка | 1984 |

|

SU1200098A1 |

| Сушильная установка | 1984 |

|

SU1180659A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2159915C1 |

Авторы

Даты

2002-08-10—Публикация

2001-09-27—Подача