Изобретение предназначено для разделения углеводородных соединений, например нефти и газоконденсата, и может быть использовано в малотоннажном производстве бензина, керосина, дизельного топлива и других компонентов.

Известно большое количество традиционных нефтеперегонных установок, с успехом работающих на предприятиях всего мира. Эти установки, включающие хорошо известные элементы такие как нагревательные печи, ректификационные колонны, конденсаторы и т.д., экономически целесообразны при достаточно большой производительности, начиная с десятков и сотен тысяч тонн в год.

Однако в настоящее время возникла большая необходимость в нефтеперегонных установках производительностью до десяти и менее тысяч тонн в год. Этот вопрос особенно актуален для старых промыслов на скважинах с небольшим дебитом. Кроме низкой производительности малотоннажные нефтеперегонные установки должны быть мобильны, с малым временем выхода на эксплуатационный режим и обладать многими другими свойствами не совместимыми с крупнотоннажным производством, например быстрым переходом с одного вида сырья на другой. В то же время, требования к качеству получаемых продуктов остаются высокими.

Наиболее близким к предлагаемому изобретению является способ селективного и неселективного испарения и разложения, в частности углеводородных соединений, и устройство для осуществления такого способа [1].

Сущность изобретения заключается в том, что процесс ведут в центробежном поле, а нагрев осуществляется за счет "подвода механической энергии к жидкости посредством механических элементов, причем жидкость и механические элементы перемещают друг относительно друга. Устройство содержит технологическую камеру, в которую подают жидкость. Технологическая камера установлена во вращающихся опорах для создания искусственного гравитационного поля для жидкости, находящейся в камере. Кроме того, в технологической камере предусмотрены механические средства для подвода механической энергии к жидкости, когда она помещена в искусственное гравитационное поле".

Недостатком прототипа является малая эффективность при разгонке углеводородных соединений, например нефти или газоконденсата, т.к. все необходимое тепло для испарения получается только за счет трения жидкости о твердое тело, а это означает низкий КПД и ограничение в подводимой мощности, помимо этого испаряемые компоненты в общей массе поступают в ректификационную колонну и конденсатор, и уже там происходит разделение этих компонентов на составляющие в зависимости от температуры конденсации.

Предлагаемая центробежная малогабаритная установка для разделения углеводородных соединений, например нефти или газоконденсата, позволяет в значительной мере интенсифицировать процесс разгонки и получать на выходе из установки раздельные фракции без применения ректификационных колонн.

Это достигается за счет того, что в полом вертикальном роторе, установленном в опорах качения и приводимом во вращение с помощью отдельного привода, помещен неподвижный полый вал с закрепленными поперечными дисками и радиальными лопатками, наружные кромки которых направлены по касательной навстречу вращения ротора и образующими между собой кольцевые технологические камеры (камеры испарения), сообщающиеся независимо друг от друга каждая со своим конденсатором, причем снаружи вращающегося ротора находятся кольцевые нагреватели с независимой регулировкой подвода тепла по высоте ротора.

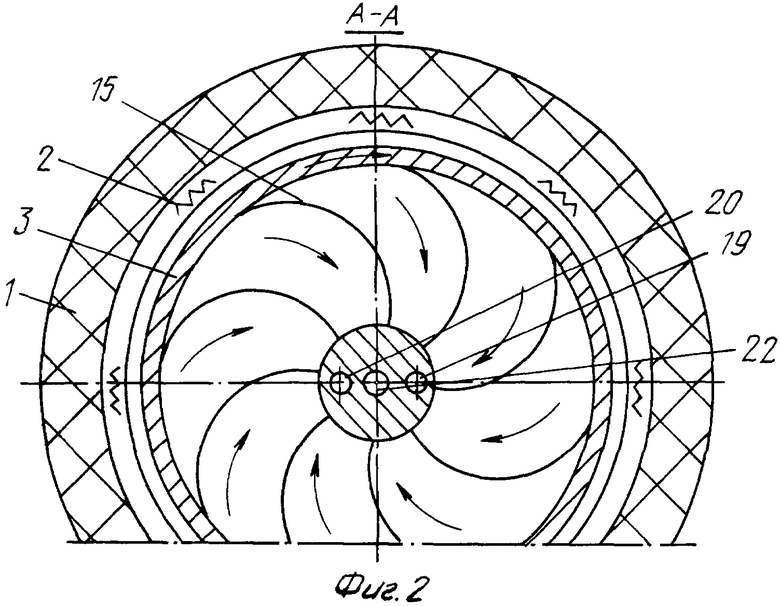

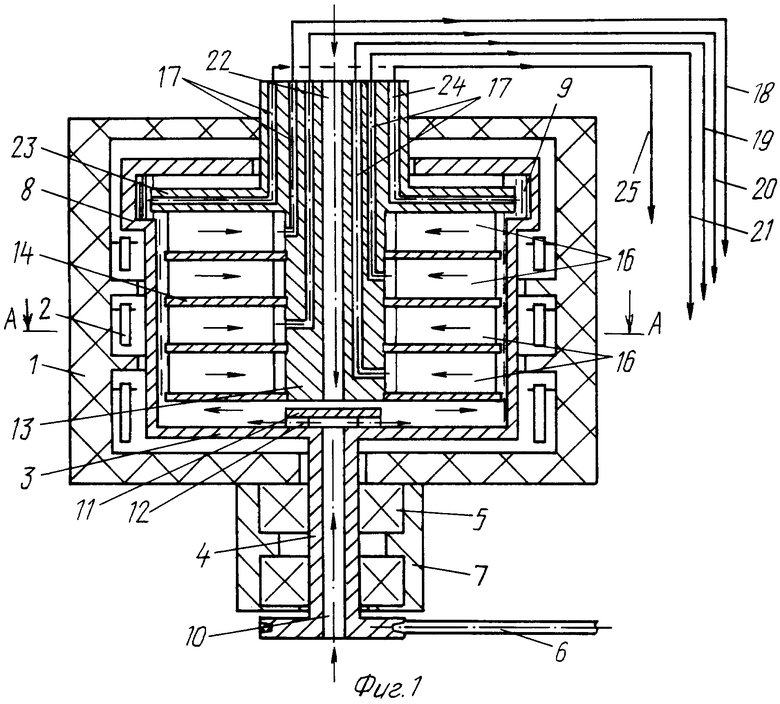

На фиг.1 и 2 показаны продольный и поперечный разрезы предлагаемой установки.

Установка состоит из теплоизоляционного корпуса 1 с установленными внутри него по окружности кольцевыми нагревателями 2. В корпус помещен ротор 3 с возможностью вертикального вращения на валу 4 в подшипниках 5 с приводом 6, установленных во втулке 7, жестко скрепленной с корпусом 1. В верхней торцевой части ротора 3 выполнена кольцевая камера 8 для сбора тяжелой фракции 9. Вал 4 ротора имеет центральный осевой канал 10, перекрытый с внутренней стороны шайбой 11 с радиальными каналами 12. Вовнутрь вращаемого ротора 3 помещен неподвижный ротор 13, жестко скрепленный с корпусом 1 в его верхней части, на неподвижном роторе 13 установлены диски 14 с лопатками 15, образующими между собой технологические камеры 16, каждая из которых путем осевых каналов 17 и трубопроводов 18, 19, 20 и 21 соединяется с отдельными конденсаторами (на чертеже не показаны). В центральной части неподвижного ротора 13 выполнен канал 22 для подачи исходного продукта. Для отвода тяжелой фракция 9 из кольцевой камеры 8 предусмотрен напорный диск 23 с каналами 24 и трубопроводом 25.

Установка работает следующим образом.

С помощью привода 6 ротор 3 раскручивают до рабочих оборотов, включают нагреватели 2 и выводят установку на заданный температурный режим, затем через загрузочный канал 22 подают исходное сырье вовнутрь ротора 3. Исходное сырье попадает на вращающуюся вместе с ротором шайбу 11 и под действием центробежных сил отбрасывается на внутреннюю поверхность вертикальных стенок ротора 3. Далее под действием тех же центробежных сил исходное сырье тонким пленочным слоем направляется к верхнему срезу ротора 3. По мере продвижения исходного сырья по стенке ротора оно нагревается и происходит возгонка отдельных фракций, причем в самом начале, где температура самая низкая, происходит испарение наиболее легколетучих фракций, например бензина, далее с повышением температуры стенок ротора испаряются все менее и менее летучие компоненты - керосин, дизельное топливо и т.д., а т.к. на пути движения продукта установлены перегородки в виде дисков 14, то эти испарившиеся компоненты захватываются лопатками 15 и под действием скоростного напора по каналам 17 и трубопроводам 18-21 поступают каждый в свой конденсатор, где конденсируются любым из известных способов и идут потребителю или на дополнительную переработку.

Та часть исходного продукта, которая не испарилась, пройдя все камеры 16, поступает в кольцевую камеру 8 и в виде тяжелой фракции, например мазута также выводится за пределы установки с помощью напорного диска 23 по трубопроводу 25. При необходимости подачи в зону испарения камер 16 каких-либо компонентов предусмотрен канал 10. По этому каналу может подаваться обычный воздух или реагенты как водород или кислород. Применение пленочного испарения с внутренней поверхности вращающегося ротора в значительной мере ускоряет процессы теплопередачи и теплопереноса, что положительно сказывается на экономичности процесса разгонки углеводородных соединений.

Возможность создания ротора с любым количеством технологических камер позволяет получать любое количество фракций с очень узким температурным интервалом испарения.

Источник информации

1. Способ селективного и неселективного испарения и разложения, в частности углеводородных соединений, и устройство для осуществления такого способа. RU 2122457 С1. Бюл. 33, 27.11.98 г.

Центробежная малогабаритная установка для разделения углеводородных соединений включает полый вертикальный ротор, установленный в опорах качения, привод вращения ротора, неподвижный полый вал внутри ротора с закрепленными на нем поперечными дисками и радиальными лопатками с возможностью индивидуального отбора возгонов из междисковых камер. Применение пленочного испарения с внутренней поверхности вращающегося ротора позволяет в значительной мере интенсифицировать и упростить процесс разгонки нефти и нефтепродуктов, что позволяет создавать малогабаритное мобильное малотоннажное оборудование. Установка может быть применена для регенерации масел. 2 з.п. ф-лы, 2 ил.

| СПОСОБ СЕЛЕКТИВНОГО И/ИЛИ НЕСЕЛЕКТИВНОГО ИСПАРЕНИЯ И/ИЛИ РАЗЛОЖЕНИЯ, В ЧАСТНОСТИ, УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ТАКОГО СПОСОБА | 1993 |

|

RU2122457C1 |

| Роторный ректификационный аппарат | 1989 |

|

SU1717162A1 |

| Центробежный пленочный тепломассообменный аппарат | 1984 |

|

SU1178459A1 |

| Фундамент под машины | 1949 |

|

SU80328A1 |

| Устройство для защиты от замыкания на землю в сети с изолированной нейтралью | 1982 |

|

SU1083281A1 |

Авторы

Даты

2002-03-27—Публикация

2000-10-30—Подача