Изобретение относится к технологии восстановления изношенных деталей железнодорожной техники.

Установлено, что с увеличением нагрузок на ось и повышением грузоподъемности вагонов возрастает нагрузка на их опорные узлы, в частности колебания перевалки кузова вагона сопровождается периодическими обрывами зон опорной поверхности пятников от подпятников надрессорных балок 2-осных вагонных тележек.

Узлы пятник-подпятник вагонов работают в условиях сухого трения при наличии высоких контактных давлений и динамичного воздействия, в результате чего изнашивается опорная и упорная поверхности пятника и подпятника.

Износ рабочих поверхностей узла пятник-подпятник приводит к перекосу экипажной и кузовной частей вагонов, смещению их центра и, как следствие, к ухудшению боковой устойчивости, что может привести при стечении ряда обстоятельств к сходу вагона.

Анализ статистических данных показал, что каждые 5-6 лет из-за износа заменяется пятник и надрессорная балка. На многих вагоноремонтных предприятиях из-за дефицита этих узлов простаивают сотни вагонов. Ситуация усугубляется тем, что отливать пятники и надрессорные балки во много раз дороже, чем ремонтировать. Поэтому возникла необходимость ремонта пятников и надрессорных балок (1). Особенностями восстановления изношенного пятника являются небольшие размеры поверхностей (не более 300 см), подлежащих восстановлению, крутые изгибы и плоскосферическая поверхность износа (до 10 мм и более).

Среди современных способов наплавки получили применение ручная дуговая наплавка, полуавтоматическая дуговая наплавка в среде защитных газов (2, 3).

Способ восстановления пятника ручной дуговой наплавки включает следующие операции:

- наплавку опорной и упорной поверхностей электродами Э-46 диаметром 4 мм, ГОСТ 9466-75;

- устранение неровностей на опорной поверхности ручной дуговой сваркой электродами АНП-13;

- обработку на токарном станке наплавленной опорной и упорной поверхности пятника.

Ручная дуговая наплавка не дала хорошего качества, требует сварщика высокой квалификации, производительность наплавки низкая - 45 г/мин наплавленного металла.

При дуговой сварке голым электродом металл шва очень быстро охлаждался и структура получалась мелкозернистой с неясно выраженной столбчатостью. В структуре преобладал феррит, перлита очень мало, потому что углерод, как и другие легирующие элементы, интенсивно выгорали. В шве встречалось много разных включений, так как при сварке расплавленный металл ничем не защищался от вредного воздействия окружающей среды. Механические свойства такого шва низкие. Твердость наплавленного металла составила до 170 НВ.

Наиболее близким прототипом является способ восстановления пятника сварочными полуавтоматами в среде углекислого газа (2). Пятник укладывался на неподвижный стол и сварщик производил наплавку полуавтоматом в среде СО2. Наплавка осуществлялась сварочной проволокой Св-08Г2С диаметром 1,2 мм.

При наплавке сварочным полуавтоматом в среде СО2 металл шва имел более крупнозернистую столбчатую структуру, особенно резко выраженную у линии сплавления. В средней части наплавки благодаря замедленной скорости охлаждения образуется структура с менее выраженной ориентировкой кристаллов и с более округлыми зернами феррита и перлита. Надежная защита металла шва при сварке, а также легирование его через обмазку электрода способствует получению достаточно чистого, без включений, металла наплавки определенного химического состава с требуемыми свойствами. Твердость наплавленного металла составила 183 НВ.

Полуавтоматическая сварка в среде СО2 из-за специфических условий также не дала хорошего качества наплавки, производительность была невысокой - 90 г/мин наплавленного металла, обработка наплавленных поверхностей также проводилась на токарном станке.

Задачей заявляемого способа является обеспечение качества наплавленного металла на пятник по химическому составу, структуре и твердости.

Цель заявляемого способа достигается путем предварительного подогрева пятника до 200 - 250oС, наплавку упорной поверхности начинают от торца пятника и производят до требуемой толщины, затем осуществляют проковку последнего наплавленного валика, наплавку опорной поверхности начинают от шкворневого отверстия и производят до требуемой толщины с учетом припуска на механическую обработку, после чего производят термообработку при температуре 600-650oС, при этом наплавку поверхностей производят сварочной проволокой с содержанием по сравнению с металлом пятника, углерода - меньше в 2,3-2,4 раза, кремния - меньше в 1,8 - 6,6 раза, марганца больше в 1,17-1,3 раза, хрома не более 0,20%, никеля не более 0,3%, под слоем флюса, содержащего, мас. %: оксид кремния 41-47, оксид марганца 34-38, оксид кальция - менее 10, оксид меди - менее 7, оксид алюминия - менее 6, сера и фосфор - менее 0,12.

Сущность изобретения поясняется.

В предлагаемом изобретении наплавку изношенной опорной и упорной поверхностей пятника производят автоматической наплавкой под слоем флюса. Чтобы получить требуемые механические свойства наплавленного металла, необходимо было правильно подобрать режимы наплавки, марку сварочной проволоки и флюса.

При выборе было опробовано несколько марок сварочной проволоки и флюса.

Исследования показали, что наиболее благоприятно наблюдалось формирование шва при наплавке сварочной проволокой с содержанием по сравнению с металлом пятника:

углерода меньше 2,3-2,4 раза, кремния меньше 1,8-6,6 раза, марганца больше 1,17-1,3 раза, хрома не более 0,20%, никеля не более 0,3%.

При этом был выбран флюс с содержанием оксида кремния 41-44%, оксида марганца 34-38%, оксида кальция - менее 10%, оксида меди - менее 7%, оксида алюминия - менее 6%, серы и фосфора - менее 0,12%.

После выбора флюса и сварочной проволоки были подобранны температура предварительного подогрева пятника и наиболее эффективные режимы наплавки изношенных поверхностей пятника.

Перед наплавкой пятник предварительно нагревают до температуры не менее 200-250oС. Наплавку упорной поверхности пятника выполняют при следующих режимах.

Для сварочной проволоки диаметром 3 мм:

U=28-36B - в рабочее напряжение.

J=280-360 А - сварочный ток.

V=67 м/час - скорость подачи проволоки.

Для сварочной проволоки диаметром 4 мм:

U=26-34 В - рабочее напряжение.

J=420-500 А - сварочный ток.

V=55-65 м/час - скорость подачи проволоки.

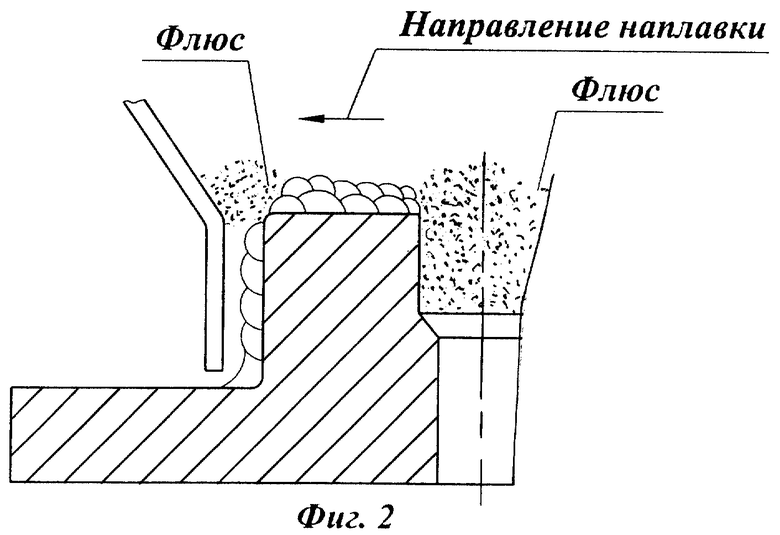

Последовательность наложения валиков представлена на фиг.1.

Высота наплавки 1-го валика должна быть "полной", т.е. под углом у края в 90o. В процессе наплавки валиков необходимо постоянно скалывать шлаковую корку "шибером". Наплавку последующих валиков производят с учетом перекрытия (переплавления) предыдущего валика на 60-70%. Необходимо выдерживать горизонтальность поверхности наплавки. В зависимости от степени износа и припуска на механическую обработку наплавку выполняют в 1 или 2 слоя на постоянных режимах. Переход от упорной поверхности (последний валик) к фланцу пятника должен быть плавным. Затем выполняют проковку последнего валика специальным молотком. Шаг проковки (от вмятины до вмятины молотком) в пределах 4-7 мм. Глубина "вмятины", т.е. след на шве от молотка 0,5-1,0 мм. Проковку выполняют по всему периметру последнего валика при вращении пятника.

Наплавку опорной поверхности начинают после перерыва между проковкой и наплавкой опорной поверхности не более 5 мин. Режимы наплавки.

Для сварочной проволоки диаметром 3 мм:

U=26-38 В - рабочее напряжение.

J=380-450 А - сварочный ток.

V=60-67 м/час - скорость подачи сварочной проволоки.

Для сварочной проволоки диаметром 4 мм:

U=26-32 В - рабочее напряжение.

J=450-500 А - сварочный ток.

V=55-65 м/час - скорость подачи сварочной проволоки.

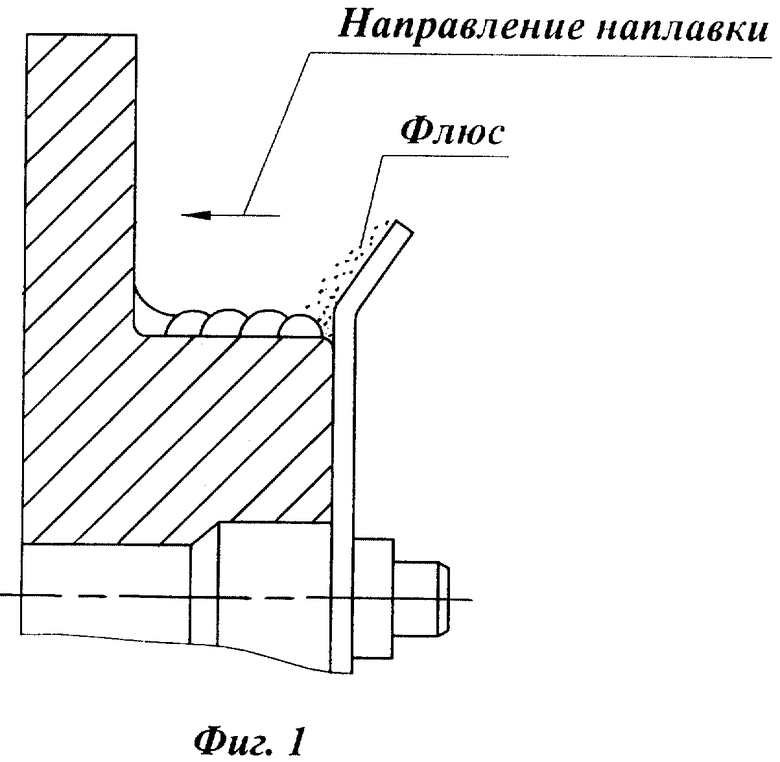

Последовательность наложения валиков представлена на фиг.2.

Наплавку 1-го валика начинают от шкворневого отверстия. В процессе наплавки выполняют постоянно отбивку шлаковой корки. Наплавку последующих валиков производят с учетом перекрытия предыдущего валика от 30% (при малой скорости наплавки, т. е. у шкворневого отверстия) до 70% (при большой скорости наплавки, т.е. последние валики), выдерживая при этом горизонтальную плоскость наплавленной поверхности пятника. Бугристость более 2 мм и "впадины" между валиками более 2 мм не допускаются. В зависимости от степени износа наплавку выполняют в 1-2 слоя на постоянных режимах. При наложении последнего валика (у края пятника) необходимо скорректировать режимы:

U=24 B.

J=300 A.

Толщина слоя наплавки должна быть выполнена с учетом припуска на механическую обработку, не менее 2-3 мм на сторону.

После наплавки пятник подвергают термообработке. Пятник нагревают до температуры 600-650oС. Время нагрева пятника составляет 40-60 мин, время выдержки - не менее 2-х часов.

Механическую обработку пятника производят на токарном станке. Устройство для восстановления пятника вагона имеет раму, на которой размещен стол и сварочный автомат, причем стол шарнирно подвешен на П-образное основание и снабжен механизмами вращения в горизонтальной плоскости и поворота стола на 90o, а сварочный автомат - механизмами, обеспечивающими перемещение его в горизонтальной плоскости, а также подъема и опускания.

Структура наплавленного металла при автоматической сварке под слоем флюса состоит из зерен перлита и феррита с оптимальным их соотношением. Высокая чистота и большая однородность химического состава металла шва обеспечивают его высокие механические свойства. Отсутствуют шлаковые и неметаллические включения. Твердость при автоматической наплавке под слоем флюса составила 210 НВ.

Снижение содержания углерода и кремния в сварочной проволоке по сравнению с основным металлом пятника обеспечивает снижение хрупкости наплавленного металла, а повышение содержания марганца обеспечивает необходимую твердость и коррозионностойкость наплавки. Переход из сварочной проволоки хрома и никеля обеспечивает повышение износостойкости наплавки.

Снижение содержания кремния в сварочной проволоке компенсируется за счет перехода его из расплавленного флюса.

Оксиды магния, алюминия, циркония, находящиеся во флюсе, способствуют созданию высокотемпературной пленки на поверхности расплавленного металла и тем самым предотвращают выгорание углерода и легирующих элементов.

Процентное содержание состава элементов сварочной проволоки и флюса определено опытным путем и с учетом данных ГОСТов 2246-73, 9087-81.

Автоматическая наплавка под слоем флюса пятника тележки по сравнению с ручной электродуговой сваркой и полуавтоматической в СО2 имеет ряд преимуществ:

- производительность наплавки под слоем флюса в 5-20 и более раз выше по сравнению) с ручной, это достигается за счет увеличения плотности тока, увеличения скорости сварки и повышения коэффициента использования сварочной дуги, повышения коэффициента наплавки и уменьшения количества присадочного металла;

- высокое качество наплавки достигается благодаря защите расплавленного металла флюсом от воздействия кислорода и азота воздуха, легирования металла наплавки, увеличения плотности металла наплавки и лучшим его формированием;

- экономию электроэнергии получают по сравнению с ручной дуговой сваркой до 30-40% за счет уменьшения расхода электродной проволоки на угар, разбрызгивание и сварку, а также из-за отказа обмазки электрода.

Литература

1. А. Н. Лапкин. О повышении прочности надрессорной балки (журнал "Железнодорожный транспорт", 3, 1992 г.).

2. Н.Г. Дюргеров, Н.Л. Белозубов, И.Ю. Шавинский, Г.С. Абазиев. Прогрессивный способ восстановления деталей (журнал "Железнодорожный транспорт", 3, 1990 г.).

3. Н. В. Павлов, И.Д. Козубенко, Г.И. Герасименко, Н.С. Трофимова, В.И. Кулиш, С. Ф. Трух. Восстановление наплавкой надрессорных балок тележек четырехосных грузовых вагонов и соединительных балок восьмиосных цистерн (книга "Ресурсосберегающие технологии восстановления железнодорожной техники сваркой, наплавкой и напылением". М. 1998 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 1999 |

|

RU2180879C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1993 |

|

RU2041785C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА | 1996 |

|

RU2100159C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ УПОРНОЙ ПОВЕРХНОСТИ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2008 |

|

RU2369472C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

Изобретение может быть использовано при ремонте изношенных деталей железнодорожной техники. Перед электродуговой наплавкой осуществляют подогрев пятника до 200-250oС. Наплавку упорной поверхности начинают от торца пятника и осуществляют проковку последнего наплавленного валика. Наплавку опорной поверхности начинают от шкворневого отверстия. Используют сварочную проволоку, содержание ингредиентов которой выбирают в зависимости от состава металла пятника. Используют флюс, содержащий, мас.%: оксид кремния 41-47, оксид марганца 34-38, оксид кальция - менее 10, оксид меди - менее 7, оксид алюминия - менее 6, сера и фосфор - менее 0,12. После наплавки производят термообработку при температуре 600-650oС. Способ обеспечивает получение качественного наплавленного металла по химическому составу, структуре и твердости. 2 ил.

Способ восстановления пятника вагона, включающий электродуговую наплавку изношенных упорной и опорной поверхностей, отличающийся тем, что предварительно осуществляют подогрев пятника до 200-250oС, наплавку упорной поверхности начинают от торца пятника и производят до требуемой толщины, затем осуществляют проковку последнего наплавленного валика, наплавку опорной поверхности начинают от шкворневого отверстия и производят до требуемой толщины с учетом припуска на механическую обработку, после чего производят термообработку при температуре 600-650oС, при этом наплавку поверхностей производят сварочной проволокой с содержанием, по сравнению с металлом пятника, углерода - меньше в 2,3-2,4 раза, кремния - меньше в 1,8-6,6 раза, а марганца - больше в 1,17-1,3 раза, при содержании хрома - не более 0,20% и никеля - не более 0,3%, под слоем флюса, содержащего, мас. %: оксид кремния 41-47, оксид марганца 34-38, оксид кальция - менее 10, оксид меди - менее 7, оксид алюминия - менее 6, сера и фосфор - менее 0,12.

| ДЮРГЕРОВ Н.Г и др | |||

| Прогрессивный способ восстановления деталей, Железнодорожный транспорт, №3, 1990 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА | 1996 |

|

RU2100159C1 |

| Способ ремонта посадочных мест деталей машин | 1957 |

|

SU114977A1 |

| RU 2070848 C1, 27.12.1996 | |||

| СПОСОБ УПРОЧНЕНИЯ НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 1993 |

|

RU2057189C1 |

Авторы

Даты

2002-03-27—Публикация

1999-11-24—Подача