Изобретение относится к технологии восстановления деталей наплавки и может быть использовано на железнодорожном транспорте для восстановления подпятниковых узлов крупногабаритных деталей типа надрессорных балок, соединительных балок железнодорожных грузовых вагонов без последующей механической обработки.

Нередко в производстве при ремонтных работах возникает необходимость восстановления деталей с неравномерным износом поверхности вертикальных стенок. Неравномерный износ имеет место по всей поверхности и значительно отличается по величине.

Известен способ восстановления детали при котором осуществляют наплавку неравномерно изношенной поверхности без последующей механической обработки с использованием формирующего устройства большой теплопроводности (см. SU, авт. св. N 1776511, кл. B 23 K 9/04, 1992.) [1] Однако данный способ не применим для восстановления подпятников.

Наиболее близким является способ восстановления подпятников наплавкой, описанный в Технических условиях и технологических процессах на производство сварочных работ при ремонте вагонов, М. Трансжелдориздат, 1949, с.72 [2]

Задачей изобретения является улучшение динамики кристаллизации наплавленного металла в условиях последующего воздействия на деталь повышенных знакопеременных термоциклических и эпициклических нагрузок.

Сущность изобретения заключается в том, что перед наплавкой осуществляют удаление изношенной части поверхности стенки с образованием скоса, устанавливают соосно подпятнику формирующее устройство в виде шаблона-кристаллизатора цилиндрической формы таким образом, что зазор между скошенной стенкой подпятника и внешней стороной кристаллизатора образует разделку под последующую наплавку с шириной раскрытия 0,3 0,7 ее глубины, при этом высоту шаблона-кристаллизатора выбирают равной высоте вертикальной стенки подпятника, а наплавку производят на всю глубину разделки с последующим удалением шаблона-кристаллизатора.

Сравнение предложенного технического решения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими техническими средствами и соответствует критерию "изобретательский уровень", так как явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного технического результата.

Таким образом, предложенный способ восстановления соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

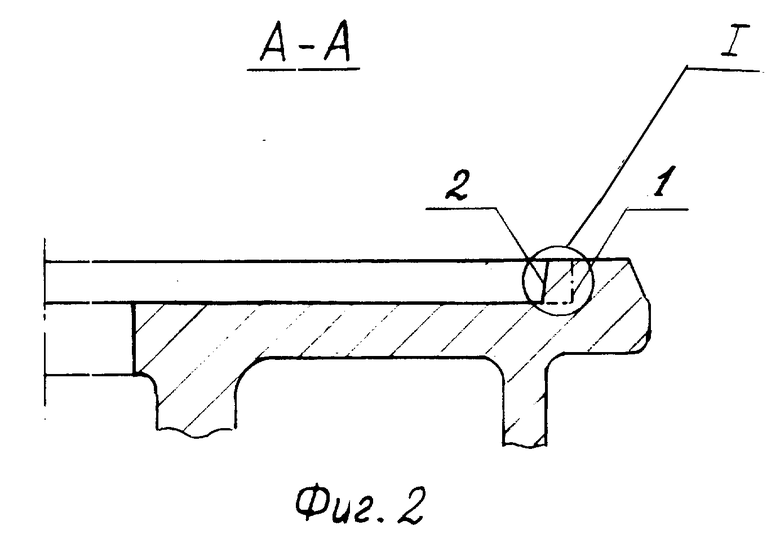

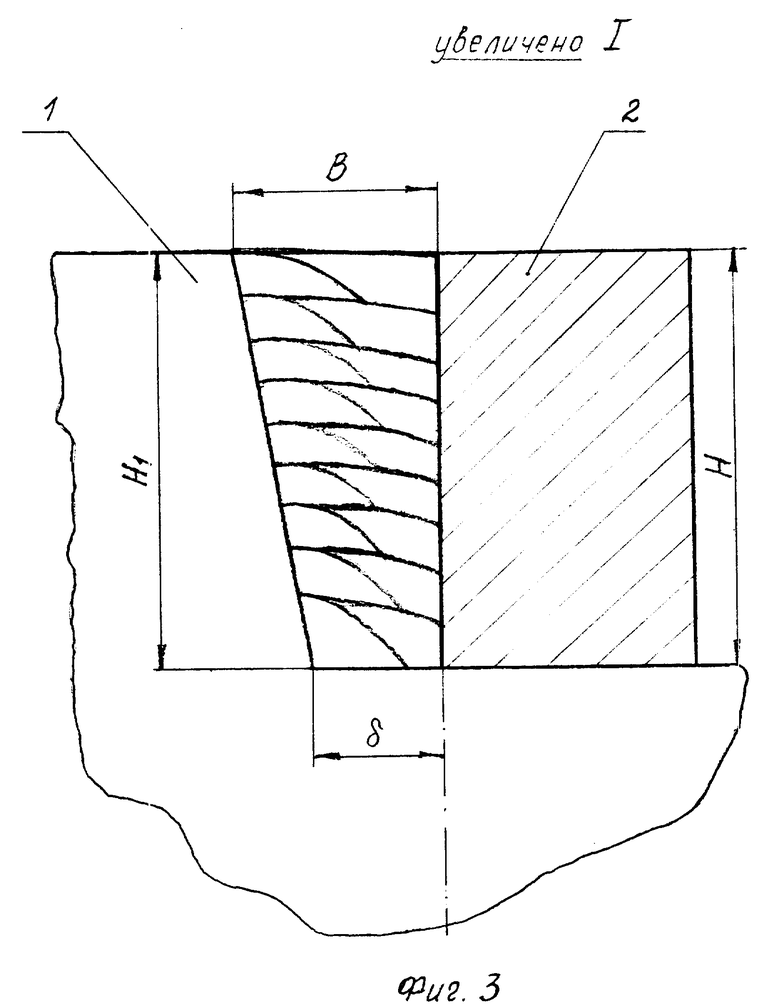

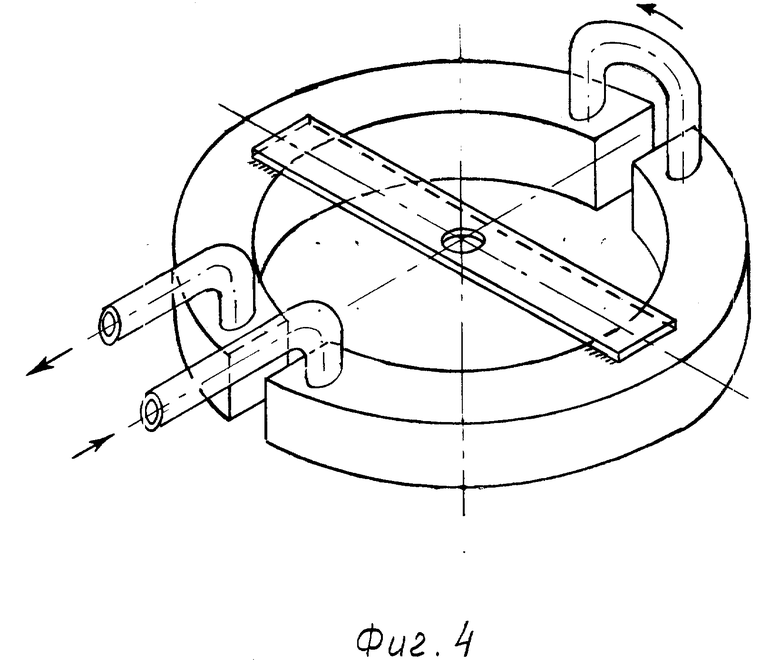

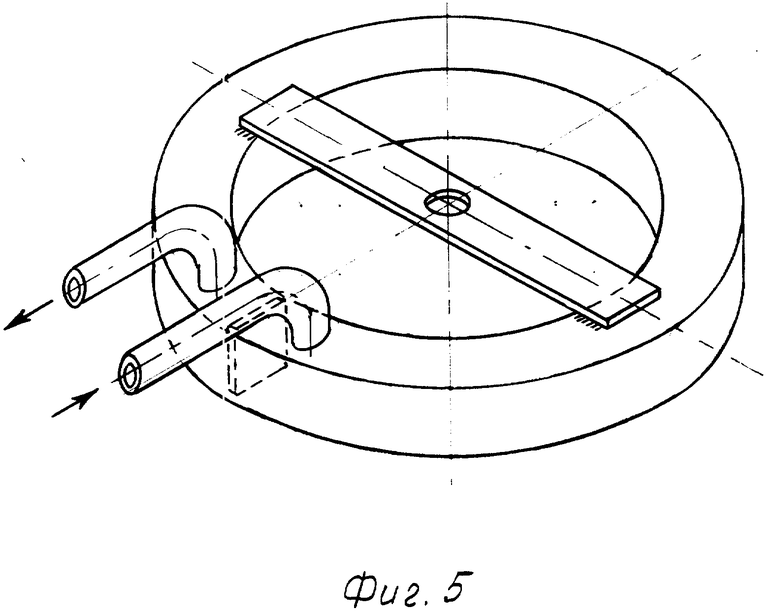

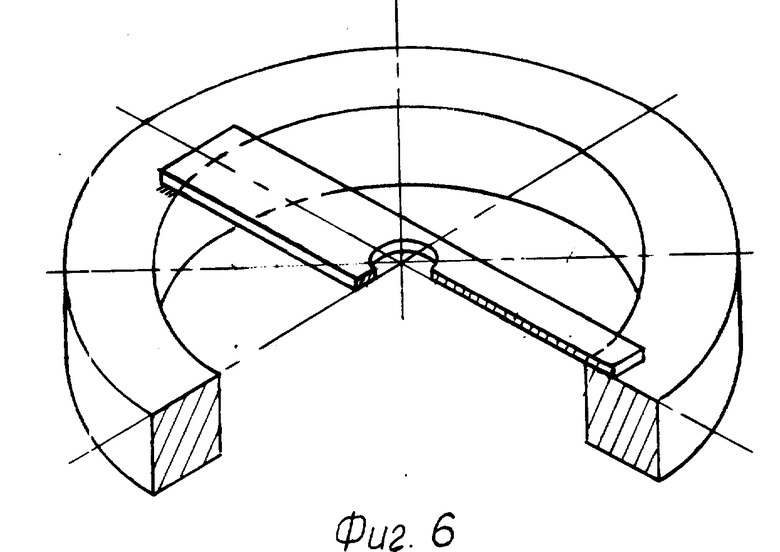

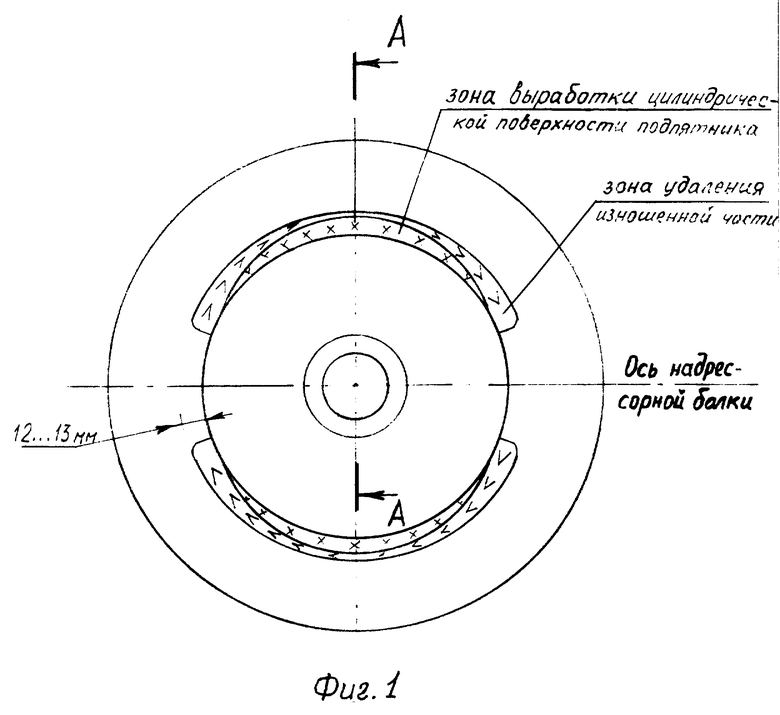

На фиг. 1 представлена схема разделки восстанавливаемой цилиндрической поверхности подпятника надрессорной балки грузового вагона, на фиг.2 разрез А-А на фиг.1, на фиг.3 узел I на фиг.2 (увеличено), на фиг.4 - водоохлаждаемый составной шаблон-кристаллизатор, на фиг.5 водоохлаждаемый целиковый шаблон-кристаллизатор, на фиг. 6 монолитный шаблон-кристаллизатор без охлаждения.

Предложенный способ восстановления детали осуществляют следующим образом.

Перед наплавкой для обеспечения свободного доступа электродной проволоки к наплавляемой цилиндрической поверхности подпятника в сужающихся зонах (фиг. 1) необходимо выполнить разметку участков шириной 12 14 мм по сегменту выработки, подлежащих удалению изношенной части посредством воздушно-дуговой разделки резаком ВДР-400 (напряжение 44 48 В, сила тока 300 450 А) с последующей зачисткой обработанной поверхности наждачным камнем, на верхней плоскости внешнего бурта подпятника таким образом, чтобы образовались сектора равномерного радиуса, превышающего чертежный радиус тарели подпятника на величину, обеспечивающую возможность качественной наплавки, а также по всему периметру вертикальной стенки подпятника, аналогичным образом делают скос по его изношенной рабочей поверхности.

По размеру подлежащего восстановлению подпятника 1 тарельчатой формы предварительно изготавливают шаблон-кристаллизатор 2 цилиндрической или кольцевой формы из материала большой теплопроводности, например меди, и устанавливают его соосно подпятнику 1. При такой установке высоту внешней стороны формирующего шаблона-кристаллизатора H в месте разделки выбирают равной высоте H1 восстанавливаемой поверхности вертикальной стенки подпятника, а ширину зазора δ в корне разделки выбирают в зависимости от применяемого технологического процесса наплавки. Технологическим считается такой минимальный зазор d, при котором обеспечивается требуемое качество заполнения разделки. Практически максимальная величина зазора определяется наибольшей величиной износа поверхности детали, а минимальная получением требуемого качества наплавки и необходимостью исключения приварки шаблона-кристаллизатора. Как правило, величина этого зазора составляет 4 12 мм. На участках восстанавливаемой поверхности с небольшим износом технологический зазор d получают путем частичного удаления металла детали.

Экспериментально установлено, что требуемое качество восстанавливаемой поверхности достигается при определенной ширине B раскрытия разделки в зависимости от ее глубины. Установлено, что с увеличением высоты восстанавливаемой поверхности ширина раскрытия разделки должна увеличиваться и составлять 0,3 0,7 ее глубины. При ширине B раскрытия разделки меньше 0,3 ее глубины ухудшается качество наплавки, особенно в корне разделки, затрудняется удаление шлака и происходит его затекание между шаблоном-кристаллизатором и восстанавливаемой стенкой, которое ухудшает качество поверхности наплавки, в отдельных местах возможны случаи приварки шаблона-кристаллизатора, что приводит к дополнительным трудозатратам по его съему и ремонту. При ширине B раскрытия разделки больше 0,7 ее глубины увеличивается объем необоснованно наплавляемого металла, что снижает производительность ремонтно-восстановительных работ.

Технологический зазор в корне разделки выбирают равным величине износа рабочей поверхности подпятника.

Восстановление изношенной поверхности подпятника осуществляют путем последовательной заплавки сварочной проволокой Св-08Г2С или Св-08Г2СТЮР вышеуказанной разделки на высоту восстанавливаемой поверхности подпятника (фиг. 3), т.е. на всю глубину разделки в зависимости от диаметра проволоки при силе тока 90 300 А и напряжении 20 30 В. После заполнения разделки извлекают шаблон-кристаллизатор, который для улучшения снятия после наплавки выполняют водоохлаждаемым и разъемным из двух полуколец с приваренной в центре соединительной планкой по верхнему базовому торцу (фиг.4). В зависимости от диаметра восстанавливаемого посадочного места подпятника надрессорной балки различных грузовых вагонов шаблон-кристаллизатор может быть выполнен водоохлаждаемым целиковым (фиг.5) либо монолитным без охлаждения (фиг.6).

Выполненная по описываемому способу наплавка за счет применения шаблона-кристаллизатора имеет сравнительно ровную поверхность и требуемые параметры. Последующая механическая обработка не требуется.

Восстановление деталей по данному способу не требует сравнительно больших затрат на подготовку, а также изготовления сложной оснастки и других работ, способ применим для широкого круга деталей.

Сравнительные испытания показали, что производительность восстановления по данному способу в 2 4 раза выше известного способа. При этом значительно улучшается и качество наплавки, при различных параметрах наплавляемых поверхностей на вертикальных стенках наплавленных деталей отсутствуют какие- либо дефекты. По качеству наплавки, как показали проведенные испытания, предлагаемый способ существенно превосходит все известные.

Предлагаемый способ прошел всестороннюю производственную проверку при восстановлении цилиндрических поверхностей подпятниковых узлов вагонных деталей различных габаритов. Испытания показали, что данный способ технологичен, дает стабильно требуемое качество наплаки, а по производительности и технологическим трудозатратам имеет существенные преимущества по сравнению с известными способами. Восстановленная по такому способу изношенная рабочая поверхность не требует механической обработки. Его применение в производстве позволит расширить возможность восстановления узлов и деталей, работающих в условиях действия повышенных термоциклических и эпициклических нагрузок при разгоне и торможении грузовых вагонов, а также повысить их износостойкость по сравнению с новыми деталями за счет применения специальных сварочных материалов и повышения качества наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 1999 |

|

RU2180879C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ УПОРНОЙ ПОВЕРХНОСТИ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2008 |

|

RU2369472C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЯТНИКА ВАГОНА | 1999 |

|

RU2180878C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2264281C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКС ЖЕЛЕЗНОДОРОЖНЫХ ГРУЗОВЫХ ВАГОНОВ | 1998 |

|

RU2146992C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

Использование: восстановление наплавкой подпятниковых узлов крупногабаритных деталей типа надрессорных и соединительных балок грузовых вагонов без последующей механической обработки. Сущность изобретения: перед наплавкой осуществляют удаление изношенной части поверхности стенки подпятника с образованием скоса. Соосно подпятнику устанавливают цилиндрический шаблон-кристаллизатор так, что зазор между скошенной стенкой подпятника и внешней стороной кристаллизатора образует разделку под последующую наплавку с шириной раскрытия равной 0,3 - 0,7 ее глубины. Наплавку производят на всю глубину разделки с последующим удалением шаблона-кристаллизатора. 6 ил.

Способ восстановления подпятника надрессорных балок железнодорожных грузовых вагонов, при котором производят электродуговую наплавку неравномерно изношенной поверхности, отличающийся тем, что перед наплавкой осуществляют удаление изношенной части поверхности стенки с образованием скоса, устанавливают соосно подпятнику формирующее устройство в виде шаблона-кристаллизатора цилиндрической формы таким образом, что зазор между скошенной стенкой подпятника и внешней стороной шаблона-кристаллизатора образует разделку под последующую наплавку с шириной раскрытия, равной 0,3 - 0,7 ее глубины, при этом высоту шаблона-кристаллизатора выбирают равной высоте вертикальной стенки подпятника, а наплавку производят на всю глубину разделки с последующим удалением шаблона-кристаллизатора.

| SU, авторское свидетельство, 1776511, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1996-06-24—Подача